一种固液反应釜的制作方法

1.本发明属于选矿药剂制造设备技术领域,具体涉及一种固液反应釜。

背景技术:

2.固液反应釜生产过程中物料存在状态有液体、固体或者同时存在固液两种状态。现有的反应釜存在以下问题:(1)常规搅拌装置存在固体结晶粘附在反应釜壁上,导致传热效率下降,存在安全隐患,生产周期延长;耙式搅拌结构存在轴向物料混合搅拌效果差的现象,产品质量较低;

3.(2)固体结晶会附着在反应釜爆破片上甚至堵塞爆破片管道,导致防爆泄压性能减弱甚至失效;

4.(3)反应釜常规有机械密封、骨架油封密封、填料密封等密封方式,如cn202136954u公开的一种黄药合成机,包括固定安装在主轴上的搅拌翅片(10)、固定安装在合成机筒体上的端盖板(1)、与端盖板(1)固定连接的轴承支座(3)、轴承座(5)、轴承压盖(6)构成,其特征是端盖板(1)上、轴承支座(3)内孔,同轴安有填料箱(2),填料箱(2)顶端设填料压盖(4)。由于固体物料对密封材料和轴有磨损,会导致密封材料寿命短、进一步会导致轴磨损变形的现象,因此往往需要对密封材料进行更换。但由于密封结构比较复杂,拆卸更换密封槽了比较困难,进而导致整台设备因为轴密封问题缩短使用寿命。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种固液反应釜,能够实现固液混合反应。

6.具体技术方案为:一种固液反应釜,包括反应釜,反应釜横向设置,反应釜中部横向设置有转轴,转轴两端分别通过密封件与反应釜两端端盖连接,转轴一端通过联轴器与外接电机连接,反应釜内转轴上设置有搅拌桨;所述搅拌桨为σ型捏合机搅拌桨;反应釜上端两侧分别设置有加料口,反应釜中部下端设置有出料口,出料口上设置有闸阀;

7.反应釜中部上端设置有泄压口,泄压口内沉入式设置有防爆片承载装置。

8.进一步,防爆片承载装置为筒状,防爆片承载装置上端口和下端口分别设置有连接法兰,泄压口内沉入式设置有连接法兰,沉入式连接法兰与防爆片承载装置下端口的连接法兰夹设有防爆片。

9.进一步,所述泄压口与σ型捏合机搅拌桨中部连杆对应设置,σ型捏合机搅拌桨中部连杆上设置有刮板,刮板垂直于泄压口底端,刮板距离泄压口底端1~3mm。

10.进一步,所述密封件包括与端盖固定连接的轴承支座、轴承座、轴承压盖构成,端盖上、轴承支座内孔,同轴安有填料箱,填料箱顶端设填料压盖;填料压盖由对称的两块半压盖体组成。

11.有益效果:

12.(1)采用σ型捏合机搅拌桨,减少固液反应釜搅拌桨与反应釜壁间隙,改善和提高传热效果,减少安全隐患,缩短生产周期,提高产品质量;采用双螺旋结构,使径向和轴向的

物料搅拌效果明显提高,明显提高产品质量;本发明用于黄原酸盐反应釜搅拌桨,生产周期由原来4小时/釜缩短至3小时/釜,异丁基黄原酸钠产品品位由原来平均84.6%提高到85.7%。

13.(2)本发明防爆泄压装置可以使爆破片靠近反应釜搅拌桨,通过刮板的转动自动清除爆破片上附着的固体,使爆破片始终保持清洁,维持设计的防爆泄压性能稳定,促进安全生产,并且采用爆破片组合快装结构,使用维护便捷。

14.(3)采用一种填料压盖由对称的两块半压盖体组成的快装结构,能够实现固液反应釜轴密封系统的更换;解决了固液反应釜轴密封问题,避免了由轴头泄漏造成的安全环保职业卫生问题;有效的解决了固液反应釜轴密封件快速拆卸和安装难题,便于填料的更换,非常大程度上提高了固液反应釜的使用寿命。

附图说明

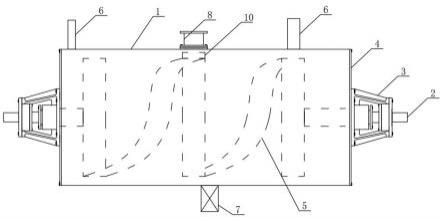

15.图1为本发明的示意图;

16.图2为本发明的剖视图;

17.图3为密封件的剖视图;

18.图4为两块半压盖体组合示意图;

19.图5为防爆片承载装置剖视图;

20.其中,1反应釜;2转轴;3密封件;4端盖;5σ型捏合机搅拌桨;6加料口;7出料口;8防爆片承载装置;9防爆片;10刮板;11轴承支座;12轴承座;13轴承压盖;14填料箱;15填料压盖。

具体实施方式

21.如图1和2所示的一种固液反应釜,包括反应釜1,反应釜横向设置,反应釜1中部横向设置有转轴2,转轴2两端分别通过密封件3与反应釜两端端盖4连接,转轴2一端通过联轴器与外接电机连接,反应釜内1转轴上设置有搅拌桨;所述搅拌桨为σ型捏合机搅拌桨5;反应釜1上端两侧分别设置有加料口6(用于不同的反应物分别加入),反应釜中部下端设置有出料口7,出料口7上设置有闸阀;反应釜中部上端设置有泄压口,泄压口内沉入式设置有防爆片承载装置8。σ型捏合机搅拌桨是一般的捏合机搅拌桨,它适用与在捏合和槽内必须有较大移动的外理物质的捏合操作,主要作用于二桨重迭的排列方式,忒别是挤压脱水操作的情况,最适合使用σ型搅拌桨。适用材料:印刷油墨、巧克力、碳素材料等。

22.进一步,如图5所示,防爆片承载装置8为筒状,防爆片承载装置8上端口和下端口分别设置有连接法兰,泄压口内沉入式设置有连接法兰,沉入式连接法兰与防爆片承载装置8下端口的连接法兰夹设有防爆片9;防爆片承载装置8上端口的连接法兰与外接排空管连接。

23.进一步,如图2所示,所述泄压口与σ型捏合机搅拌桨5中部连杆对应设置,σ型捏合机搅拌桨中部连杆上设置有刮板10,刮板10垂直于泄压口底端,刮板10距离泄压口底端1~3mm。防爆片9靠近反应釜搅拌桨,通过搅拌桨上的刮板10转动自动清除爆破片上附着的固体,使爆破片始终保持清洁,维持设计的防爆泄压性能稳定,促进安全生产。

24.进一步,如图3和4所示,所述密封件3包括与端盖4固定连接的轴承支座11、轴承座

12、轴承压盖13构成,端盖4上、轴承支座11内孔,同轴安有填料箱14,填料箱14顶端设填料压盖15;填料压盖15由对称的两块半压盖体组成。采用一种快装结构(填料压盖15由对称的两块半压盖体组成)有效的解决了固液反应釜轴密封件快速拆卸和安装难题,便于填料的更换,非常大程度上提高了固液反应釜的使用寿命。

25.实施例1

26.黄原酸盐生产过程是由液体逐步生成固体的过程。本发明用于黄原酸盐反应釜的轴密封,对比原来使用机械密封、骨架油封密封、普通填料密封等密封装置的寿命2~5年,更换或者维修轴密封成本高、寿命短,由于轴密封问题导致整台反应釜使用寿命基本在5年左右。采用填料压盖由对称的两块半压盖体组成的技术方案可以实现轴密封的快装和自紧,使黄原酸盐反应釜轴密封使用寿命大幅度提高,快速装配更换轴密封以后可以实现反应釜轴密封恢复如新,从而在非常大程度上延长的反应釜的使用寿命。

27.利用σ型捏合机搅拌桨,本发明用于黄原酸盐反应,生产周期由原来4小时/釜缩短至3小时/釜,异丁基黄原酸钠产品品位由原来平均84.6%提高到85.7%。

28.实施例2

29.乙硫氮生产过程是由液体逐步产生固体的过程,原乙硫氮生产使用立式反应釜,会存在固体产品结晶在反应釜冷却系统表面,影响传热降温效果,生产周期约3小时/吨。本发明实现卧式反应釜应用于乙硫氮生产,由于传热效率高,减少了超温现象的出现,减少了安全隐患,生产周期缩短到约1小时/吨。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1