燃气轮机组烟气脱硝喷氨与烟气均流一体化装置的制作方法

1.本专利涉及烟气治理领域,具体涉及一种燃气轮机组脱硝喷氨与烟气均流一体化装置。

背景技术:

2.近年来,随着国家环保标准的不断提高,燃气轮机氮氧化物的排放愈来愈受到关注。目前,低氮燃烧技术仅可以将氮氧化物的排放浓度降低到30mg/m3左右,为了达到相应地区的氮氧化物排放标准,大部分燃气轮机组都加装了scr脱硝装置。

3.燃气轮机组通常采用燃气-蒸汽联合循环发电技术,其scr脱硝装置一般加装于余热锅炉内部换热模块间隙,由于空间和温度的选择受限,喷氨格栅和催化剂之间通常距离较短,再加之燃机出口烟道与余热锅炉连接的烟道存在截面尺寸的突变,往往导致首层催化剂入口处的nh3/no

x

浓度场和烟气的流速场难以达到工艺技术要求。

技术实现要素:

4.本实用新型的目的是克服现有技术中的不足,提供一种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置。

5.这种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,包括余热锅炉、喷氨格栅和多孔板;喷氨格栅和多孔板均位于余热锅炉内,并且多孔板位于喷氨格栅下游;喷氨格栅包括喷氨格栅主管、喷氨格栅支管和喷氨格栅喷孔,喷氨格栅主管两侧均匀布置有喷氨格栅支管,喷氨格栅支管上设有喷氨格栅喷孔;多孔板通过支撑梁固定在余热锅炉内部;进气管位于喷氨格栅与多孔板之间,进气管与喷氨格栅连通,并且进气管通过支撑梁固定。

6.作为优选:所述的余热锅炉为出口连接烟囱的余热锅炉。

7.作为优选:所述的喷氨格栅为耙式喷氨格栅,喷氨格栅两端固定在余热锅炉内壁;喷氨格栅主管内径为喷氨格栅支管内径的1.0-2.5倍。

8.作为优选:所述的喷氨格栅支管径向截面面积为喷氨格栅喷孔径向截面面积之和的3-10倍。

9.作为优选:所述的多孔板开孔率为40-60%,孔径为φ20-50mm。

10.作为优选:所述的喷氨格栅和多孔板的间距在600-1200mm之间。

11.作为优选:所述的进气管上的支撑件通过连接件与支撑梁连接。

12.作为优选:所述的连接件和支撑梁均为槽钢;支撑件为u形件,u形件两侧的耳板与连接件通过螺栓连接。

13.作为优选:所述的支撑梁两端通过螺栓固定于余热锅炉内壁,支撑梁与多孔板通过螺栓连接。

14.本实用新型的有益效果是:

15.1、本专利提供了一种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,将喷氨格栅和多孔板耦合使用,将多孔板设于喷氨格栅下游,多孔板既具有均匀速度场的作用,又具

有均匀浓度场的作用。

16.2、本实用新型利用多孔板的支撑梁来固定氨空气混合气的进气管,可以达到节省安装材料的目的,且结构合理,安装方便。

附图说明

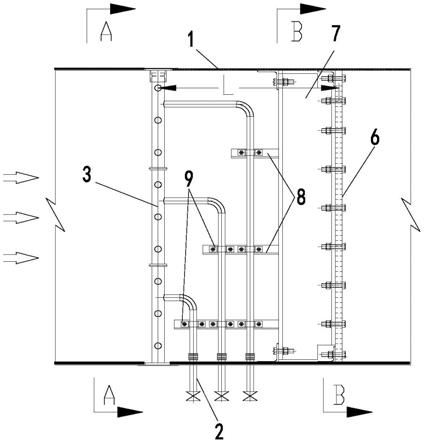

17.图1为燃气轮机组烟气脱硝喷氨与烟气均流一体化装置示意图;

18.图2为喷氨格栅示意图(即图1中a-a剖面图);

19.图3为多孔板示意图(即图1中b-b剖面图)。

20.附图标记说明:余热锅炉1、进气管2、喷氨格栅主管3、喷氨格栅支管4、喷氨格栅喷孔5、多孔板6、支撑梁7、连接件8、支撑件9。

具体实施方式

21.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

22.实施例一

23.本申请实施例一提供一种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,将多孔板放置于喷氨格栅的下游,使多孔板具有均匀速度场和浓度场的双重作用,同时利用多孔板的支撑梁来固定喷氨格栅的进气管,达到节省安装材料的目的。

24.如图1、图2、图3所示,所述燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,包括余热锅炉1、喷氨格栅、多孔板6。喷氨格栅和多孔板6均位于余热锅炉1内,并且多孔板6位于喷氨格栅下游;喷氨格栅包括喷氨格栅主管3、喷氨格栅支管4和喷氨格栅喷孔5,喷氨格栅主管3两侧均匀布置有喷氨格栅支管4,喷氨格栅支管4上设有喷氨格栅喷孔5;多孔板6通过支撑梁7固定在余热锅炉1内部;进气管2位于喷氨格栅与多孔板6之间,进气管2与喷氨格栅连通,并且进气管2通过支撑梁7固定。

25.所述的余热锅炉1为出口连接烟囱的余热锅炉。

26.所述的喷氨格栅为耙式喷氨格栅,喷氨格栅两端固定在余热锅炉1内壁;喷氨格栅支管4径向截面面积为喷氨格栅喷孔5径向截面面积之和的3-10倍;喷氨格栅主管3内径为喷氨格栅支管4内径的1.0-2.5倍;喷氨格栅喷孔5方向与气流方向相同。

27.所述的多孔板6开孔率为40-60%,开孔方式为冲圆孔,冲孔方向与气流方向相同,孔径范围φ20-50mm。

28.所述的喷氨格栅和多孔板的间距l在600-1200mm之间。

29.所述进气管2上的支撑件9通过连接件8与支撑梁7连接。其中连接件8和支撑梁7均为槽钢;支撑件9为u形件,u形件两侧的耳板与连接件8通过螺栓连接。

30.所述支撑梁7两端通过螺栓固定于余热锅炉1内壁,支撑梁7与多孔板6通过螺栓连接。

31.实施例二

32.本申请实施例二提供一种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置的工

作方法,包括以下步骤:

33.s1、烟气进入余热锅炉1,氨空气混合气依次经进气管2、喷氨格栅主管3、喷氨格栅支管4和喷氨格栅喷孔5喷入余热锅炉1,与烟气混合;

34.s2、氨空气混合气和烟气混合后的气流与多孔板6的板壁碰撞返混,使氨空气混合气和烟气进一步混合均匀;

35.s3、最后气流通过多孔板6的孔洞,使其速度流场更加均匀。

36.相较于传统的脱硝技术多孔板位于喷氨格栅的上游,本实用新型将多孔板设于喷氨格栅下游,并利用多孔板的支撑件来支撑进气管,达到节省材料的目的。

技术特征:

1.一种燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:包括余热锅炉(1)、喷氨格栅和多孔板(6);喷氨格栅和多孔板(6)均位于余热锅炉(1)内,并且多孔板(6)位于喷氨格栅下游;喷氨格栅包括喷氨格栅主管(3)、喷氨格栅支管(4)和喷氨格栅喷孔(5),喷氨格栅主管(3)两侧均匀布置有喷氨格栅支管(4),喷氨格栅支管(4)上设有喷氨格栅喷孔(5);多孔板(6)通过支撑梁(7)固定在余热锅炉(1)内部;进气管(2)位于喷氨格栅与多孔板(6)之间,进气管(2)与喷氨格栅连通,并且进气管(2)通过支撑梁(7)固定。2.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的余热锅炉(1)为出口连接烟囱的余热锅炉。3.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的喷氨格栅为耙式喷氨格栅,喷氨格栅两端固定在余热锅炉(1)内壁;喷氨格栅主管(3)内径为喷氨格栅支管(4)内径的1.0-2.5倍。4.根据权利要求3所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的喷氨格栅支管(4)径向截面面积为喷氨格栅喷孔(5)径向截面面积之和的3-10倍。5.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的多孔板(6)开孔率为40-60%,孔径为φ20-50mm。6.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的喷氨格栅和多孔板的间距在600-1200mm之间。7.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的进气管(2)上的支撑件(9)通过连接件(8)与支撑梁(7)连接。8.根据权利要求7所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的连接件(8)和支撑梁(7)均为槽钢;支撑件(9)为u形件,u形件两侧的耳板与连接件(8)通过螺栓连接。9.根据权利要求1所述的燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,其特征在于:所述的支撑梁(7)两端通过螺栓固定于余热锅炉(1)内壁,支撑梁(7)与多孔板(6)通过螺栓连接。

技术总结

本实用新型涉及燃气轮机组烟气脱硝喷氨与烟气均流一体化装置,包括余热锅炉、喷氨格栅和多孔板;喷氨格栅和多孔板均位于余热锅炉内,并且多孔板位于喷氨格栅下游;喷氨格栅包括喷氨格栅主管、喷氨格栅支管和喷氨格栅喷孔,喷氨格栅主管两侧均匀布置有喷氨格栅支管,喷氨格栅支管上设有喷氨格栅喷孔;多孔板通过支撑梁固定在余热锅炉内部;进气管位于喷氨格栅与多孔板之间,进气管与喷氨格栅连通,并且进气管通过支撑梁固定。本实用新型的有益效果是:本专利将喷氨格栅和多孔板耦合使用,将多孔板设于喷氨格栅下游,多孔板既具有均匀速度场的作用,又具有均匀浓度场的作用。又具有均匀浓度场的作用。又具有均匀浓度场的作用。

技术研发人员:葛春亮 袁静娟 杨一理 尤晨昱 邓丽萍 徐灏

受保护的技术使用者:浙江天地环保科技股份有限公司

技术研发日:2021.12.20

技术公布日:2022/5/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1