箔条浸润剂循环利用装置的制作方法

1.本技术涉及箔条生产技术领域,特别是涉及一种箔条浸润剂循环利用装置。

背景技术:

2.箔条是一种镀金属玻璃纤维材料,广泛应用于无源干扰、电磁屏蔽等领域。

3.目前,在箔条的成型过程中,需要在线涂覆一层浸润剂,即箔条表面涂覆浸润剂,在箔条表面形成一层光滑涂层,使箔条表面平滑无凸起,同时保护表面铝膜,减少氧化,从而达到提高箔条分散率、利用率,提高干扰效能的目的。但是,在箔条成型过程中,会有部分浸润剂在集束轮和拉丝机头处流下,造成污染和浪费。

4.所以箔条拉丝作业中浸润剂大量浪费的问题,是当前急需解决的问题。

技术实现要素:

5.本实用新型的主要目的在于,提供一种箔条浸润剂循环利用装置,解决前述箔条拉丝作业中浸润剂大量浪费的问题。

6.为解决上述技术问题,本技术实施例提供如下技术方案:

7.本技术提供一种箔条浸润剂循环利用装置,包括:集液池,所述集液池顶部敞口,所述集液池用于放置在拉丝机侧下方;

8.过滤装置,其入口端通过第一管道与所述集液池连接,所述第一管道中串接有第一输油泵;

9.回收桶,其顶部具有进液口,所述过滤装置设置在所述进液口中,所述过滤装置的出口端将过滤后的浸润剂排入所述回收桶;

10.第二管道,与所述回收桶连接,所述第二管道中串接有第二输油泵,所述第二输油泵用于将所述回收桶中的过滤后的浸润剂输送至存储空间;

11.离心机,所述离心机串接在所述第二管道中,并位于所述回收桶和所述第二输油泵之间;

12.其中,所述离心机的排杂端与废物槽连接。

13.本实用新型的目的还可采用以下技术措施进一步实现。

14.可选地,前述的箔条浸润剂循环利用装置,其中所述过滤装置包括外壳体和多个过滤网,所述外壳体的顶部为所述入口端具有入口,所述外壳体的底部为所述出口端具有出口,所述多个过滤网依次间隔的设置在所述外壳体内部,所述多个过滤网从所述外壳体的顶部至底部方向孔径依次递减。

15.可选地,前述的箔条浸润剂循环利用装置,其中所述外壳体的入口端为倒置的漏斗状,所述外壳体的侧壁为通筒状,所述外壳体的底壁缺失。

16.可选地,前述的箔条浸润剂循环利用装置,其中所述外壳体的侧壁的内壁从顶部至底部方向依次间隔的设置多个环槽,所述多个过滤网分别安装在所述多个环槽中;

17.其中,所述外壳体的侧壁为分体结构,包括半圆弧形的第一部分和半圆弧形的第

二部分,所述第一部分的一端或所述第二部分的一端与所述入口端连接,所述第一部分的周向一侧边和所述第二部分的周向一侧边转动连接,所述第一部分的周向另一侧边与所述第二部分的周向另一侧边卡接。

18.可选地,前述的箔条浸润剂循环利用装置,其中所述过滤装置的侧壁设置有一周凸沿,所述过滤装置的出口端伸入所述回收桶的进液口中,且所述凸沿卡在所述进液口上。

19.可选地,前述的箔条浸润剂循环利用装置,其中所述第一管道为软管,且所述第一管道与所述过滤装置可拆卸连接。

20.可选地,前述的箔条浸润剂循环利用装置,其还包括:

21.储存罐,所述储存罐的中部空腔为所述存储空间,所述储存罐与所述第二管道连接。

22.可选地,前述的箔条浸润剂循环利用装置,其中所述储存罐的底部设置有出料口,并于所述出料口设置第一闸阀;

23.其中,所述储存罐为供应所述拉丝机生产所需浸润剂的罐体。

24.可选地,前述的箔条浸润剂循环利用装置,其还包括:

25.第二闸阀,设置在所述第一管道上,并位于所述集液池和所述第一输油泵之间;

26.第三闸阀,设置在所述第二管道上,并位于所述回收桶和所述离心机之间。

27.借由上述技术方案,本实用新型箔条浸润剂循环利用装置至少具有下列优点:

28.本实用新型实施例的箔条浸润剂循环利用装置,其通过集液池收集拉丝机在作业中流下来的浸润剂,然后通过过滤装置将浸润剂过滤并将过滤后的浸润剂暂存于回收桶中,并再次通过离心机将过滤后的浸润液中的特别小颗粒形成的类似油泥的杂质分离出去,以使过滤和离心之后的浸润液洁净度达到二次使用的要求,之后在由第二输油泵将过滤后的浸润剂输送至存储空间。可见本实用新型实施例提供的箔条浸润剂循环利用装置,其能够收集拉丝机作业中流下来的浸润剂的同时,还进一步地将浸润剂过滤和存储,这样回收并过滤的浸润剂可以直接拿来二次使用,避免了浸润剂污染环境,以及减少了浸润剂的浪费。

29.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

30.通过参考附图阅读下文的详细描述,本技术示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本技术的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:

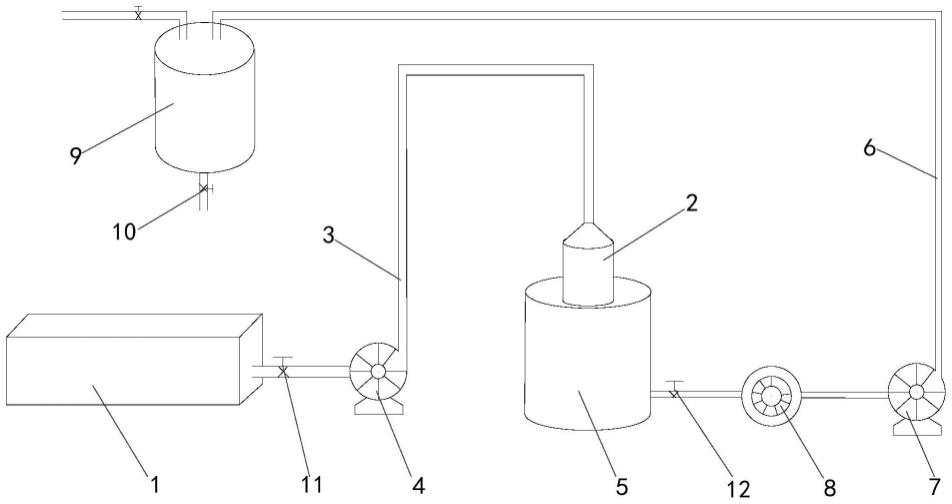

31.图1示意性地示出了一种箔条浸润剂循环利用装置的结构示意图;

32.图2示意性地示出了一种过滤装置的外壳体的侧壁打开状态的结构示意图;

33.图3示意性地示出了一种过滤装置的过滤网的结构示意图。

34.附图中各标号为:

35.集液池1、过滤装置2、过滤网21、入口端22、侧壁23、第一部分231、第二部分232、环槽24、第一管道3、第一输油泵4、回收桶5、第二管道6、第二输油泵7、离心机8、储存罐9、第一

闸阀10、第二闸阀11、第三闸阀12。

具体实施方式

36.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整地传达给本领域的技术人员。

37.需要注意的是,除非另有说明,本技术使用的技术术语或者科学术语应当为本技术所属领域技术人员所理解的通常意义。

38.如图1所示,本实用新型的实施例一提出的一种箔条浸润剂循环利用装置,包括:集液池1、过滤装置2、回收桶5、第二管道6;所述集液池1顶部敞口,所述集液池1用于放置在拉丝机侧下方;所述过滤装置2入口端22通过第一管道3与所述集液池1连接,所述第一管道3中串接有第一输油泵4;所述回收桶5顶部具有进液口,所述过滤装置2设置在所述进液口中,所述过滤装置2的出口端将过滤后的浸润剂排入所述回收桶5;所述第二管道6与所述回收桶5连接,所述第二管道6中串接有第二输油泵7,所述第二输油泵7用于将所述回收桶5中的过滤后的浸润剂输送至存储空间;

39.离心机,所述离心机串接在所述第二管道中,并位于所述回收桶和所述第二输油泵之间;其中,所述离心机的排杂端与废物槽连接。

40.具体地,集液池1可以是金属槽体也可以是非金属槽体,集液池1需要具有敞口以便能够收集拉丝机在作业中流下来的浸润剂,集液池1的敞口的大小尺寸以能够完全将拉丝机流下浸润剂收集为准,集液池1在使用时放置在拉丝机流淌浸润剂位置的下方。

41.集液池1的外壁上靠近集液池1底部的位置连接第一管道3,然后通过第一管道3中串联的第一输油泵4将集液池1中收集的浸润剂输送至过滤装置2,经过滤装置2的过滤后将浸润剂排入回收桶5。其中,第一管道3可以是金属管道也可以是柔性的塑胶管道;第一输油泵4在第一管道3中的连接方式,即第一输油泵4的进口朝向集液池1侧与第一管道3连接,第一输油泵4的出口朝向过滤装置2一侧与第一管道3连接,而第一输油泵4与第一管道3的连接方式则可以是通过管箍夹紧连接,也可以通过快速接头进行连接。

42.过滤装置2为能够对油液进行过滤的装置,且优选依靠重力进行过滤的多级过滤结构。过滤装置2可以是可拆卸的连接在回收桶5的进液口,例如通过支架将过滤装置2的出口端伸入回收桶5的进液口,而整个过滤装置2则通过支架悬置在回收桶5上,或者过滤装置2可以自带卡接结构,然后将过滤装置2的出口端伸入回收桶5的进液口,并使过滤装置2卡在回收桶5的进液口上。

43.回收桶5可以是金属桶也可以是塑胶桶,其作用为临时存储浸润剂,回收桶5的外壁靠近桶底的位置连接第二管道6,具体地可以是通过设置接头与第二管道6连接(此时第二管道6可以为金属管道也可以是塑胶管道),也可以直接开设通孔与第二管道6的一端焊接连接(此时第二管道6需要为金属管道)。第二管道6中设置第二输油泵7的方式与第一管道3中设置第一输油泵4的方式相同,此处不再赘述。

44.离心机8是利用离心的原理,将浸润剂中因特别细小的颗粒形成的类似油泥的杂质分离,进而离心机8的设置可以对过滤后的浸润剂进行进一步的去杂,使回收的浸润剂可

以达到再次利用的洁净度。

45.本实用新型实施例的箔条浸润剂循环利用装置,其通过集液池1收集拉丝机在作业中流下来的浸润剂,然后通过过滤装置2将浸润剂过滤并将过滤后的浸润剂暂存于回收桶5中,并再次通过离心机将过滤后的浸润液中的特别小颗粒形成的类似油泥的杂质分离出去,以使过滤和离心之后的浸润液洁净度达到二次使用的要求,之后在由第二输油泵7将过滤后的浸润剂输送至存储空间。可见本实用新型实施例提供的箔条浸润剂循环利用装置,其能够收集拉丝机作业中流下来的浸润剂的同时,还进一步地将浸润剂过滤和存储,这样回收并过滤的浸润剂可以直接拿来二次使用,避免了浸润剂污染环境,以及减少了浸润剂的浪费。

46.如图2和图3所示,在具体实施中,其中所述过滤装置2包括外壳体和多个过滤网21,所述外壳体的顶部为所述入口端22具有入口,所述外壳体的底部为所述出口端具有出口,所述多个过滤网21依次间隔的设置在所述外壳体内部,所述多个过滤网21从所述外壳体的顶部至底部方向孔径依次递减。

47.具体地,过滤网21的数量优选的大于三个,过滤网21的孔径可以根据实际需要进行选择,在保证过滤可以正常进行的情况下选择较小的孔径。其中,外壳体可以是金属壳体也可以是塑胶壳体,外壳体的形状可以根据需要进行设置,例如可以是圆柱形壳体。

48.进一步地,所述外壳体的入口端22为倒置的漏斗状,所述外壳体的侧壁23为通筒状,所述外壳体的底壁缺失。

49.具体地,将过滤装置2的外壳体的入口端22设置为倒置漏斗状,则可以保证浸润液顺利且快速的进入至过滤装置2中。外壳体的底壁缺失即无底的外壳体,这样的设置是过滤装置2的出口最大化,提高过滤效率。

50.再进一步地,所述外壳体的侧壁23的内壁从顶部至底部方向依次间隔的设置多个环槽24,所述多个过滤网21分别安装在所述多个环槽24中;

51.其中,所述外壳体的侧壁23为分体结构,包括半圆弧形的第一部分231和半圆弧形的第二部分232,所述第一部分231的一端或所述第二部分232的一端与所述入口端22连接,所述第一部分231的周向一侧边和所述第二部分232的周向一侧边转动连接,所述第一部分231的周向另一侧边与所述第二部分232的周向另一侧边卡接。

52.具体地,在外壳体的侧壁23的内壁设置环槽24的同时,可以使用环状的支架撑起过滤网21,即在过滤网21的一周设置环形支架,然后通过环状支架安装在环槽24中,以起到稳定安装过滤网21的效果。

53.其中,半圆弧形的第一部分231和半圆弧形的第二部分232转动连接的两个侧边,以是通过设置转轴连接,二者卡接的另一侧边可以是通过常规使用的卡扣结构进行卡接,此处不再赘述,或者二者的另一侧边可以通过使用螺栓可拆卸的连接。需要注意的是,外壳体的分体结构的侧壁23的各连接处需要设置密封件,例如社会组密封胶条。这样通过将外壳体的侧壁23为两个半圆弧形的壳体,二者转动连接,实现扣合打开动作,可以方便更换滤网。

54.在另一种实施方式中,过滤装置2可以是包括上述的倒漏斗形的入口端22、以及上述的带有环状支架的多个过滤网21,然后入口端22和过滤网21、以及过滤网21和过滤网21之间均通过管箍(专用于紧固连接管状外形结构的连接件,为技术人员所知)卡固连接,进

而可以实现快速的分拆以及实现单一的过滤网的分拆。

55.如图1所示,在具体实施中,其中所述过滤装置2的侧壁23设置有一周凸沿(图中未示出),所述过滤装置2的出口端伸入所述回收桶5的进液口中,且所述凸沿卡在所述进液口上。

56.具体地,通过凸沿的设置使过滤装置2可以与回收桶5的进液口卡接,当需要更换过滤装置2,或者更换过滤装置2的过滤网21时,则可以将过滤装置2从回收桶5的进液口中取出。其中,凸沿可以是外壳体侧壁23设置的一周凸起,可以是与外壳体侧壁23一体成型。

57.如图1所示,在具体实施中,其中所述第一管道3为软管,且所述第一管道3与所述过滤装置2可拆卸连接。

58.具体地,将第一管道3设置为软管不仅便于第一管道3的铺设,还能够在过滤装置2设置在回收桶5的进液口中,当需要将过滤装置2取出时,可以通过弯折第一管道3将过滤装置2从回收桶5的进液口中取出,避免因硬质管道造成过滤装置2不方便取出的问题。

59.如图1所示,在具体实施中,本技术实施例提供的箔条浸润剂循环利用装置,还包括:储存罐9,所述储存罐9的中部空腔为所述存储空间,所述储存罐9与所述第二管道6连接。

60.具体地,所述储存罐9的底部设置有出料口,并于所述出料口设置第一闸阀10;其中,所述储存罐9为供应所述拉丝机生产所需浸润剂的罐体。

61.通过集液池1的收集,过滤装置2的过滤,得到洁净的浸润剂,此时的浸润剂可以直接用来生产,所以本技术设置的存储罐可以是拉丝机生产中供应浸润剂的罐体,即经过收集和过滤的浸润剂可以直接进入到生产环节,这样本技术实施例提供的箔条浸润剂循环利用装置可以直接融入至拉丝机的生产中。

62.如图1所示,在具体实施中,本技术实施例提供的箔条浸润剂循环利用装置,还包括:

63.第二闸阀11,设置在所述第一管道3上,并位于所述集液池1和所述第一输油泵4之间;第三闸阀12,设置在所述第二管道6上,并位于所述回收桶5和所述离心机8之间。

64.具体地,第二闸阀11和第三闸阀12的设置,可以在对箔条浸润剂循环利用装置进行修理时,分段关闭整个管路,便于维修的进行。

65.可以理解的是,上述装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

66.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本实用新型的实施例可以在没有这些具体细节的情况下实践。在一些实例中,并未详细示出公知的结构和技术,以便不模糊对本说明书的理解。

67.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1