一种可提高萤石精粉回收率的新型加工装置的制作方法

1.本实用新型具体是一种可提高萤石精粉回收率的新型加工装置,涉及萤石加工相关领域。

背景技术:

2.萤石又称氟石,自然界中较常见的一种矿物,可以与其他多种矿物共生,世界多地均产,有5个有效变种,等轴晶系,主要成分是氟化钙,结晶为八面体和立方体,晶体呈玻璃光泽,颜色鲜艳多变,质脆,莫氏硬度为4,熔点1360℃,具有完全解理的性质,部分样本在受摩擦、加热、紫外线照射等情况下可以发光,萤石在加工时需要通过粉碎装置进行粉碎加工。

3.当粉碎加工装置对萤石进行加工时,粉碎出的粉末由于重量较轻,使得萤石粉末容易沾附在装置的内侧端面上,而过多的萤石粉末残留于装置内壁则降低了萤石米粉的回收率,为工作带来不便。

技术实现要素:

4.因此,为了解决上述不足,本实用新型在此提供一种可提高萤石精粉回收率的新型加工装置。

5.本实用新型是这样实现的,构造一种可提高萤石精粉回收率的新型加工装置,该装置包括电机、入料斗和辅助机构,所述电机锁合于机箱后端面,所述辅助机构设置于机箱内侧,所述辅助机构包括外壳、电动马达、半齿轮、从动齿轮、中空板、t型板、复位机构、撞击锤、受力块和吹灰机构,所述外壳连接于机箱外侧,所述电动马达安装于外壳内侧前端,且电动马达后端输出轴连接于半齿轮内圈,所述半齿轮与从动齿轮相互啮合,所述从动齿轮与外壳内侧转动连接,所述中空板紧固于从动齿轮底端面,所述t型板滑动安装于外壳内侧前端面,且t型板后端中部活动伸入于中空板内侧,所述复位机构设置于中空板外侧,所述撞击锤紧固于t型板右端面,且撞击锤右侧设置有受力块,所述受力块紧固于机箱外侧端面,所述吹灰机构设置于外壳内侧顶部,所述吹灰机构设置于外壳前端输出轴穿过机箱后端面后连接于粉碎辊,所述入料斗嵌入于机箱顶端面前部,所述机箱内侧左右两端安装有固定齿,所述固定齿覆盖于粉碎辊外侧端面,所述粉碎辊与机箱内侧转动连接。

6.优选的,所述复位机构包括第一轴杆、拉簧和第二轴杆,所述第一轴杆紧固于外壳内侧左下端,且第一轴杆贴合于拉簧内侧左端,所述第二轴杆相连接于中空板后端面,且第二轴杆贴合于拉簧内侧右端。

7.优选的,所述吹灰机构包括高压气泵、导向罩、l型连接管、喷嘴和滤网,所述高压气泵安装于导向罩内侧底部,所述导向罩相连接于外壳内侧顶端面,且导向罩贯穿于外壳内侧顶部,所述l型连接管插接于导向罩内侧顶部,且l 型连接管向上延伸覆盖于机箱顶部后端,所述喷嘴安装于l型连接管内侧顶部,且喷嘴贯穿于机箱顶端面,所述滤网紧固于喷嘴内侧底部。

8.优选的,所述t型板外侧后端为圆柱体结构,且t型板后端外径相对应于中空板内侧宽度。

9.优选的,所述撞击锤为球形状,且撞击锤垂直于受力块左端面。

10.优选的,所述第一轴杆和第二轴杆外侧端面开设有环型槽,且两个环型槽分别相对应于拉簧内侧左右两端。

11.优选的,所述喷嘴设置有两个于l型连接管内侧顶部左右两端,且喷嘴垂直于机箱顶端面。

12.本实用新型具有如下优点:本实用新型通过改进在此提供一种可提高萤石精粉回收率的新型加工装置,与同类型设备相比,具有如下改进:

13.本实用新型所述一种可提高萤石精粉回收率的新型加工装置,通过设置了辅助机构于机箱上,通过撞击锤对受力块形成撞击,使得机箱受到撞击震动,此时机箱内侧壁上沾附的萤石粉末受到撞击向下掉落,同时通过喷嘴喷出的高压气体可辅助将机箱内侧壁上的萤石粉末吹动排出,达到了高效自动化的将加工装置内侧壁上残留的萤石粉末排出收集,提高了萤石粉末回收率,为工作带来方便的有益效果。

附图说明

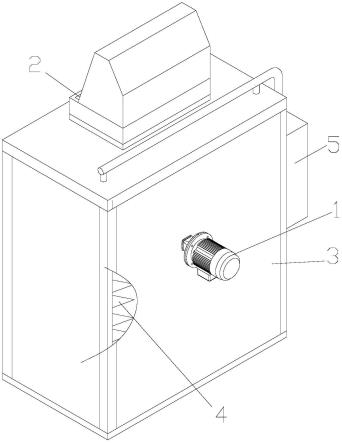

14.图1是本实用新型结构示意图;

15.图2是本实用新型的电机连接结构示意图;

16.图3是本实用新型的辅助机构正视剖面结构示意图;

17.图4是本实用新型的图3中a处结构放大示意图;

18.图5是本实用新型的吹灰机构结构示意图。

19.其中:电机-1、入料斗-2、机箱-3、固定齿-4、粉碎辊-6、辅助机构-5、外壳-51、电动马达-52、半齿轮-53、从动齿轮-54、中空板-55、t型板-56、复位机构-57、撞击锤-58、受力块-59、吹灰机构-510、第一轴杆-571、拉簧-572、第二轴杆-573、高压气泵-5101、导向罩-5102、l型连接管-5103、喷嘴-5104、滤网-5105。

具体实施方式

20.下面将结合附图1-5对本实用新型进行详细说明,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.本实用新型是这样实现的,构造一种可提高萤石精粉回收率的新型加工装置,该装置包括电机1、入料斗2和辅助机构5,电机1锁合于机箱3后端面,辅助机构5设置于机箱3内侧,辅助机构5包括外壳51、电动马达52、半齿轮 53、从动齿轮54、中空板55、t型板56、复位机构57、撞击锤58、受力块59 和吹灰机构510,外壳51连接于机箱3外侧,电动马达52安装于外壳51内侧前端,且电动马达52后端输出轴连接于半齿轮53内圈,半齿轮53与从动齿轮 54相互啮合,从动齿轮54与外壳51内侧转动连接,中空板55紧固于从动齿轮 54底端面,t型板56滑动安装于外壳51内侧前端面,且t型板56后端中部活动伸入于中空板55内侧,复位机构57设置于中空板55外侧,撞击锤58紧固于t型板56右端面,且撞击锤58右侧设置有受力块

59,受力块59紧固于机箱 3外侧端面,吹灰机构510设置于外壳51内侧顶部。

22.进一步的,所述电机1前端输出轴穿过机箱3后端面后连接于粉碎辊6,所述入料斗2嵌入于机箱3顶端面前部,所述机箱3内侧左右两端安装有固定齿4,所述固定齿4覆盖于粉碎辊6外侧端面,所述粉碎辊6与机箱3内侧转动连接。

23.进一步的,所述复位机构57包括第一轴杆571、拉簧572和第二轴杆573,所述第一轴杆571紧固于外壳51内侧左下端,且第一轴杆571贴合于拉簧572 内侧左端,所述第二轴杆573相连接于中空板55后端面,且第二轴杆573贴合于拉簧572内侧右端。

24.进一步的,所述吹灰机构510包括高压气泵5101、导向罩5102、l型连接管5103、喷嘴5104和滤网5105,所述高压气泵5101安装于导向罩5102内侧底部,所述导向罩5102相连接于外壳51内侧顶端面,且导向罩5102贯穿于外壳51内侧顶部,所述l型连接管5103插接于导向罩5102内侧顶部,且l型连接管5103向上延伸覆盖于机箱3顶部后端,所述喷嘴5104安装于l型连接管5103内侧顶部,且喷嘴5104贯穿于机箱3顶端面,所述滤网5105紧固于喷嘴 5104内侧底部。

25.进一步的,所述t型板56外侧后端为圆柱体结构,且t型板56后端外径相对应于中空板55内侧宽度,便于中空板55摆动而带动t型板56水平移动。

26.进一步的,所述撞击锤58为球形状,且撞击锤58垂直于受力块59左端面,便于撞击锤58对受力块59施加稳定的撞击力。

27.进一步的,所述第一轴杆571和第二轴杆573外侧端面开设有环型槽,且两个环型槽分别相对应于拉簧572内侧左右两端,提高了拉簧572弹性形变的稳定性。

28.进一步的,所述喷嘴5104设置有两个于l型连接管5103内侧顶部左右两端,且喷嘴5104垂直于机箱3顶端面,提高了对机箱3内侧残留粉末的吹动效率。

29.本实用新型通过改进提供一种可提高萤石精粉回收率的新型加工装置,工作原理如下;

30.第一,首先将该装置放置于指定的位置上,并且将专门的收集装置放置于机箱3底部的恰当位置处,而该装置则连接于外部的控制电源上;

31.第二,然后启动电机1带动粉碎辊6进行转动,并且可通过入料斗2将外部的萤石矿导入至机箱3内侧,使得进入到机箱3内的萤石矿受到粉碎辊6和固定齿4的共同作用将萤石矿进行粉碎,而粉碎后的萤石粉末通过机箱3的内侧底部向下排出;

32.第三,当需要对机箱3内侧壁残留的萤石粉末进行清理时,可通过启动电动马达52带动半齿轮53转动,而半齿轮53在转动过程中带动从动齿轮54进行转动,以及从动齿轮54带动中空板55转动,使得中空板55通过t型板56 而带动撞击锤58向右移动,并且当半齿轮53的缺口处对齐从动齿轮54后中空板55受到拉簧572的拉力复位,从而实现电动马达52在持续带动半齿轮53转动时配合拉簧572带动撞击锤58左右往复移动对受力块59施加撞击力,此时机箱3内侧受到撞击力而内部残留的萤石粉末掉落,并且高压气泵5101产生的高压气体,高压气体通过l型连接管5103和喷嘴5104向下排出将机箱3内侧壁上的粉末快速排出。

33.本实用新型通过改进提供一种可提高萤石精粉回收率的新型加工装置,通过撞击锤58对受力块59形成撞击,使得机箱3受到撞击震动,此时机箱3内侧壁上沾附的萤石粉末受到撞击向下掉落,同时通过喷嘴5104喷出的高压气体可辅助将机箱3内侧壁上的萤石粉

末吹动排出,达到了高效自动化的将加工装置内侧壁上残留的萤石粉末排出收集,提高了萤石粉末回收率,为工作带来方便的有益效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1