一种可精确控温的多能梯级利用热泵低温蒸发浓缩系统的制作方法

本技术属于工业工艺和能源与环保领域,特别涉及一种可精确控温的多能梯级利用热泵低温蒸发浓缩系统。

背景技术:

1、能源问题和环境问题在工业生产中已经日益突出,这对节能技术提出了更高的要求。特别是双碳目标的提出,为工业领域的节能降碳提出了新的目标要求。在工业领域中,蒸发浓缩是十分常见的物料热处理工艺,也是耗能和碳排放的重要环节,在该工艺过程中采用节能降碳技术对于能源和环保具有重要意义。

2、在蒸发浓缩工艺中,经常遇到热敏性物料或特殊废水废液的蒸发浓缩问题,这些物料在温度过高时会出现诸多问题。例如,有效成分会发生变性影响质量,在蒸发壁面粘结或结焦影响传热;二次蒸汽夹带其它杂质成分过多,不满足工艺或环保要求等;这些物料溶液在蒸发浓缩时沸腾蒸发温度是非常重要的调控条件,需要精确稳定的加热温度控制手段,并同时满足高效换热以及节能要求;一些物料通过控温蒸发保留原有溶质性状后还可以达到再生利用的目的,实现绿色环保防止二次污染。同时,一些粘度较高或流动性差的物料无法采用降膜或制循环喷射的增强蒸发措施,也需要考虑间壁式换热时的强化传热和降低物料附着问题,这些问题同样与蒸发温度的控制和传热方式的选择有很大关系。

3、采用逆卡诺循环热泵真空低温蒸发浓缩系统,物料蒸发操作温度低,更适合于热敏性物料或特殊废水废液的蒸发。采用逆卡诺循环涉及到压缩机、制冷剂、冷凝器、蒸发器等核心部件。在现有的采用逆卡诺循环热泵真空低温蒸发浓缩系统中,物料加热侧(冷凝器侧)一般采用制冷剂直接通入与物料间壁换热的部件中,该方式在技术上存在诸多问题:(1)热泵循环过程的压缩机出口气态制冷剂温度很高且波动大,如果直接通入换热部件,会导致换热部件进口位置蒸发面的物料瞬间超温变性或过度蒸发粘结影响传热。若通过在压缩机出口管路上增设散热部件降温,不仅减少了物料加热的可用热量,增加了降温换热的电量消耗,同时对气态制冷剂的预冷却本身也存在着温度可控性差的问题,导致与物料换热的制冷剂进口温度波动加大,不能精确控温;(2)高温气态制冷剂冷凝前的显热降温过程以及液态制冷剂的显热过冷过程中,采用与加热罐盘管或套筒内壁面换热的方式,传热效果与板式换热器相比均较差,需要增加盘管或套筒壁面传热面积,挤占蒸发罐内物料的容量,也会引起冷凝器侧阻力或流量增大,进一步加大了压缩机的排气温度。(3)未考虑适用于热敏性物料或特殊废水废液的料液侧增强换热的措施或措施效果不佳,导致物料内部蒸汽溢出的热驱动力不足,蒸发传热受阻,使加热温度远高于沸点,蒸汽过热度较高,不仅增加了后段蒸汽冷凝负荷,也会因过度沸腾形成较多泡沫影响蒸汽的干度,造成设备运行能耗增加。(4)由于冷凝放热侧包含了压缩机的产热量,为保持热泵循环的冷热平衡,一般的做法是在节流阀前附设空气冷却散热设备将这部分热量排放掉(使热泵循环变成了制冷循环),并用以提升节流前的过冷度,这部分热量未加利用成为热损失,降低了系统能效。(5)冷凝器制冷剂侧处于高压,物料侧处于高真空,两者直接间壁换热时换热壁面两侧的压差非常大,对材料和加工的要求很高,增加了成本和制冷剂泄露风险。

4、现有热泵真空低温蒸发浓缩系统在蒸汽凝结侧(蒸发器侧)的主要技术问题包括:(1)传统的换热盘管或翅片管换热效率低,导致蒸发温度远低于蒸汽凝结温度,降低了系统能效。同时在二次蒸汽产生量大时会因凝结换热不及时降低装置内真空度,增加了抽真空设备的运行能耗;(2)传统工艺在初始启动物料升温过程中,由于未沸腾蒸发,导致换热部件无蒸汽接触,使制冷循环工况恶化,目前一般采取增设辅助电加热器的方式解决这一问题,进一步增加了系统能耗。(3)现有技术未考虑梯热能品位的问题,因蒸汽温度较高,蒸汽凝结温度与制冷剂蒸发温度间的温度梯度很大,依靠单一的制冷剂冷却方式不能实现梯级冷凝,降低了系统的能效;(4)现有热泵真空低温蒸发浓缩技术未充分考虑采用高效二次蒸汽凝结换热方式,使蒸发温度偏低,导致热泵循环系统能效偏低。

5、综合而言,在对现有的热泵低温蒸发浓缩系统改进中,需要考虑满足工艺处理温度要求、提升热泵制热能效和降低整套系统能耗水平三个技术问题。

6、针对上述现有技术的问题,本技术提供了一种改进型热泵真空低温蒸发浓缩系统,该系统物料加热温度可控性高、蒸发稳定、换热部件传热效果好、蒸汽凝结效率高、运行能耗低、可充分利用压缩机产热量并高效排除蒸汽多余热量、维护成本低、使用寿命长,同时有效利用废热或可再生能源、自然冷源等不同品位的能源提升系统能效,特别适用于热敏性溶液、特殊废水废液的浓缩回收等。该系统可实现制冷剂侧高效换热,改善物料加热盘管的压力环境,有效解决高温制冷剂加热物料带来的不利问题,提升蒸汽冷凝出液质量,同时可降低二次蒸汽过热度、提升蒸发温度、改善初始启动时蒸发器侧换热环境。该系统可达到节能减排降碳的目的,是十分有意义的。

技术实现思路

1、本实用新型旨在解决现有技术存在的问题和缺点,本实用新型提供了一种可精确控温的多能梯级利用热泵低温蒸发浓缩系统。

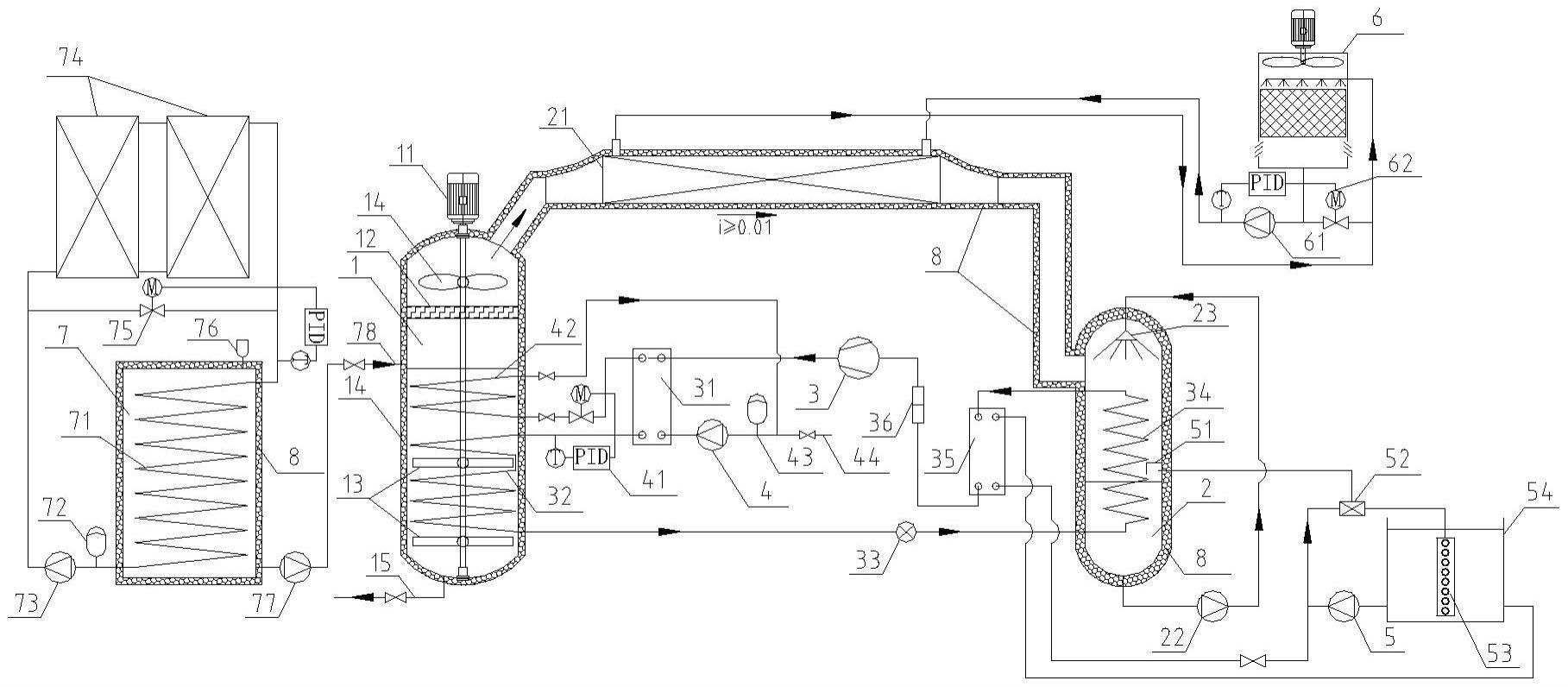

2、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述系统包括加热罐、蒸汽冷却与凝结系统、热泵循环系统、抽真空与再凝结系统、水循环调温系统、散热系统,

3、所述加热罐的外部上方设置有搅拌电机,加热罐的内部设置有风扇叶片、消泡装置、搅拌片,底部设有浓料液出管,所述搅拌电机提供所述搅拌片和所述风扇叶片旋转的动力,所述加热罐的外壁设置有保温层;

4、所述蒸汽冷却与凝结系统包括冷水循环罐、汽水换热器、喷淋水循环泵和喷液器,其中,所述汽水换热器设置于蒸汽流动管路上,用于预冷却蒸汽,所述喷液器设置于冷水循环罐内,用于冷凝吸收水蒸气,所述喷淋水循环泵用于提供冷水循环的动力,所述冷水循环罐用于储存循环冷水;

5、所述热泵循环系统包括压缩机、初级换热器、制冷剂加热盘管、节流阀、蒸发器盘管、二级蒸发器、制冷剂气液分离器,其中,所述压缩机提供热泵循环的动力,所述初级换热器与所述水循环调温系统换热,所述制冷剂加热盘管设置在所述加热罐内,用于加热物料,所述蒸发器盘管设置于所述冷水循环罐的内部,用于冷却喷淋水和循环冷水并进一步降膜吸收蒸汽;

6、所述水循环调温系统包括热水循环泵、加热管调温装置、热水加热盘管、膨胀罐、补水管,其中,所述热水加热盘管设置在所述加热罐内部,用于加热物料,所述膨胀罐和补水管用于水循环调温系统的定压、补水;

7、所述抽真空与再凝结系统用于形成负压,以抽吸所述冷水循环罐中的凝结水和不凝性气体,保证加热罐内的真空环境和凝结水位;

8、所述散热系统包括蒸发冷却设备、冷却水泵、冷却水温控装置,用于对所述加热罐蒸发出的二次蒸汽进行预冷却散热,以保证所述热泵循环系统的冷热平衡,所述蒸发冷却设备采用循环水直接蒸发冷却方式,所述冷却水泵提供冷却水循环动力,所述冷却水温控装置用于在室外气象条件变化时控制汽水换热器进水温度,以控制其散热量;

9、其中,

10、所述加热罐用于储存进行沸腾蒸发的稀物料,送入所述加热罐的稀物料在抽真空与再凝结系统获得的真空条件下加热到沸点开始沸腾蒸发,在加热过程中,搅拌电机旋转驱动搅拌片对料液不断搅动,产生的蒸汽经消泡装置净化,由风扇叶片增强排出动力;

11、所述加热罐内净化后的蒸汽经所述蒸汽冷却与凝结系统的汽水换热器预冷却散热,以保证热量平衡;

12、冷却后的蒸汽经蒸汽冷却与凝结系统中喷液器形成的喷淋水吸收,并经所述蒸发器盘管进一步降膜吸收和冷却后形成低温凝结水,储存于所述冷水循环罐中用于循环喷淋;

13、所述热泵循环系统中的所述压缩机出口处的高温高压制冷剂首先进入所述初级换热器,进行预冷却,降温后的制冷剂再进入所述加热罐内的制冷剂加热盘管内,加热物料,然后经节流阀节流后送入所述冷水循环罐中的蒸发器盘管内,然后经二级蒸发器进一步吸热后返回压缩机;

14、所述水循环调温系统的热水循环泵将循环水送入所述初级换热器加热,循环水升温后送入所述加热罐内的热水加热盘管内加热料液,所述加热管调温装置通过监测制冷剂加热盘管的进口温度,调节循环热水流量以控制制冷剂加热盘管的进口温度;

15、所述散热系统设置的蒸发冷却设备产生的低于蒸汽温度的冷却水,经所述的冷却水泵送入所述的汽水换热器中,并通过所述的冷却水温控制装置调节散热量。

16、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述蒸汽冷却与凝结系统的汽水换热器为低阻型壳管式换热器或翅片管换热器,换热器出口蒸汽管路连接所述冷水循环罐。

17、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述喷淋水循环泵回水管连接所述冷水循环罐的底部,出水管连接所述喷液器,所述喷液器形成喷淋水,直接接触冷凝吸收水蒸气。

18、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述消泡装置设置于物料液面与风扇叶片之间。

19、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述制冷剂加热盘管和所述蒸发器盘管采用管内增强换热的内肋管。

20、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,还包括物料预热系统,所述物料预热系统包括稀料液预热罐、预热盘管、预热系统膨胀罐、预热循环泵、太阳能集热器或废热换热器、预热管温控装置、预热罐通气口、稀料液泵、稀料液进管。

21、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述抽真空与再凝结系统包括抽真空循环泵、阻液挡板、真空射流器、多孔管、储水罐,所述阻液挡板设置于抽真空管吸入口处用于防止吸入喷淋水,所述多孔管设置于储水罐内并浸没于水中,所述抽真空循环泵将将高流速冷水压入所述真空射流器,形成负压抽吸所述冷水循环罐中的凝结水和不凝性气体,并经所述多孔管喷流入所述储水罐中,以保证加热罐内的真空环境和凝结水位,所述多孔管设置于储水罐中并浸没于循环冷水中,所述储水罐同时用于收集溢流出的过余凝结水,所述抽真空循环泵同时将部分循环水送入二级蒸发器换热,在为储水罐散热的同时增加热泵循环系统吸热量。

22、根据本技术的可精确控温的多能梯级利用热泵低温蒸发浓缩系统,其中,所述真空射流器的分支接抽真空管路,所述真空射流器的出水管连接所述多孔管,所述多孔管的底部封闭,四周设置有多个射流圆孔,所述多孔管设置于所述储水罐的水中。

23、本技术的技术方案的优点:

24、1、采用太阳能热水或废热对溶液进行预处理,节能降碳的同时还能提升系统能效,降低低温蒸发浓缩系统处理时长;物料的受热蒸发存在着显热升温和恒温沸腾蒸发两个阶段过程,并且后者的传热效率显著大于前者,为保证加热罐内高效换热,采取加热罐外进行物料预热的显热升温预处理,使进入加热罐的物料直接进行恒温沸腾蒸发,提高了加热盘管的传热效率,降低了冷凝温度,对提升系统能效至关重要。同时,加热量来源于免费的热能,仅需消耗很少量的电能即可获取,起到了节能降碳的效果。

25、2、加热罐设置了搅拌电机及搅拌片,通过搅拌片的旋转,一方面增强物料与加热盘管的传热效果,另一方面可以及时排出沸腾产生的蒸汽,同时也降低了物料粘附或结焦的可能性;与搅拌片同轴的风扇叶片旋转用于提升蒸汽流动的驱动力,较大程度上克服流动阻力,保证加热管内真空压力;设置消泡装置用于分离物料液滴,干燥蒸汽,提升蒸汽品质。

26、3、在蒸汽的出口管路上设置了汽水换热器用于蒸汽的初级冷却,以排出压缩机和其他产热部件的多余热量,保证热泵循环的冷热平衡,相比于现有技术中在冷凝器后设置排热风扇的方式,增加了物料加热的热量,可以产生更多的蒸汽。

27、4、热泵循环系统的冷凝端采用初级换热器与制冷剂加热盘管两级换热的方式,初级换热器通过循环热水与高温高压气态制冷剂换热的方式,降低了进入制冷剂加热盘管的制冷剂温度且未损失热量,制冷剂加热盘管和蒸发器盘管采用管内增强换热的内肋管,提升了传热效率;

28、5、设置了水循环调温系统,由初级换热器与压缩机排气管的高温高压气态制冷剂换热升温后,通过热水加热盘管加热罐中的稀物料,同时加热管调温装置通过调节循环热水流量以控制制冷剂加热盘管的制冷剂进口温度,与现有技术相比,提高了物料加热盘管的温度可控性,降低了局部高温引起的过度沸腾粘结或高温变性问题,也提高了冷凝器前段气态物料的冷却传热效果;

29、6、采用喷淋冷水直接接触冷凝吸收水蒸气结合喷淋蒸发器盘管降膜吸收蒸汽的高效传热传质方式,相比于蒸汽在盘管壁面的间接冷凝,大大提升了凝结换热效率,因此可提高热泵循环的蒸发温度,增大热泵制热能效。同时,通过高效吸收水蒸气凝结,降低了抽真空系统抽气负荷,有利于抽真空系统节能。

30、7、散热系统采用蒸发冷却设备对加热罐蒸发出的二次蒸汽进行预冷却,保证了热泵循环系统的冷热平衡,同时根据二次蒸汽温度特点充分利用蒸发冷却自然冷源,具有高效节能的优点。

31、8、抽真空与再凝结系统采用多孔管设置于储水罐中的排出方式,进一步高效凝结过余二次蒸汽,同时结合二级蒸发器循环换热,维持储水罐低温并可回收抽真空循环泵和过余蒸汽凝结热,提高压缩机吸气温度,进一步提升了热泵制热能效。

32、9、本技术的一种可精确控温的多能梯级利用热泵低温蒸发浓缩系统,在保证物料处理的运行工况适应性的前提下,有机结合了多种提升传热效果和能源利用水平的技术措施,与现有专利技术相比,较大程度提升了能效水平,节约了运行能耗,具有非常大的推广前景。

- 还没有人留言评论。精彩留言会获得点赞!