一种生产应急降温装置的制作方法

1.本实用新型涉及应急装置技术领域,尤其涉及一种生产应急降温装置。

背景技术:

2.过氧化甲乙酮生产过程是放热反应,产生的热量若不能及时移除,物料达到一定的温度,有可能会发生爆炸事故。而现有的移除热量的措施一般是通过冷冻机产生冷冻水,冷冻水通过管道通入反应釜,与釜内物料进行热交换,达到物料降温的目的。

3.那么,在冷冻机故障、停电等情况下就会导致没有冷冻水供应,物料温度会急速上升,以致发生事故。

4.基于此,急于研发一种新型的生产应急降温装置,以克服上述缺陷。

技术实现要素:

5.本实用新型目的在于提供一种生产应急降温装置,通过液氮气化吸热,实现对反应釜的降温,移除了反应釜中多余热量。而液氮气化不需要电能,在停电及冷冻机故障的情况下也可以提供冷源供反应釜使用,达到应急降温的目的。

6.本实用新型采用以下技术方案:一种生产应急降温装置,其包括反应釜、冷却水循环管路、液氮气化器、以及设置在所述反应釜一侧的冷却室;

7.所述冷却水循环管路具有第一端与第二端,所述第一端设置在所述反应釜内,所述第二端设置在所述冷却室内;

8.所述液氮气化器包括贮氮罐、以及与所述贮氮罐输出口相连的气化单元,所述气化单元设置在所述冷却室内。

9.进一步的,所述冷却室具有一入口与一出口,并在所述冷却室内填充流动水,且所述流动水由所述冷却室的入口流入,所述冷却室的出口流出。

10.进一步的,在所述冷却水循环管路第一端与第二端的连接处设有循环泵。

11.进一步的,所述冷却水循环管路的第一端与第二端均弯折呈迂回状。

12.进一步的,所述气化单元通过进氮管与所述贮氮罐相连,并在所述进氮管上安装控制阀与调压箱。

13.进一步的,所述气化单元包括气化回路,所述气化回路的入口端与所述贮氮罐的输出口相连,所述气化回路的出口端与出氮管相连。

14.进一步的,所述气化回路弯折呈迂回状。

15.与现有技术相比,本实用新型的有益效果为:

16.1)本实用新型中该生产应急降温装置,反应釜中反应释放的热量通过冷却水循环管路传递至冷却室内。同时,在冷却室内设置气化单元,通过液氮气化吸热,实现对冷却室的降温,进而实现对冷却水循环管路以及反应釜的降温,移除了反应釜中多余热量。而液氮气化不需要电能,在停电及冷冻机故障的情况下可以提供冷源供反应釜使用,达到应急降温的目的。

17.2)在冷却室内填充流动水作为热传递介质,一方面因水相对空气的导热率高,可以更好的进行热交换;另一方面,在冷却室内通入流动水,流动水由冷却室的入口流入,冷却室的出口流出,流动的水流本身就会带走部分热量,实现对冷却水循环管路以及反应釜的降温。

18.3)设置循环泵能加速冷却水循环管路内循环水的流动,提高热交换效率。

19.4)将冷却水循环管路的第一端与第二端均设计成这种弯折的迂回状,一方面是因为这种结构存在高度差,能够加快循环水的流动;另一方面设计成弯曲管路,能够增加换热面积,可以充分降温,同时带走更多的热量,来降温反应釜中物料。

附图说明

20.为了更清楚的说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

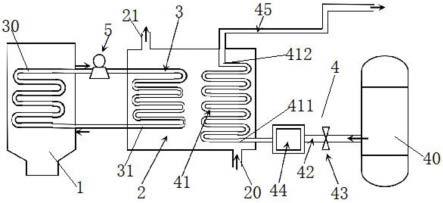

21.图1为本实用新型的一种生产应急降温装置实施例结构示意图;

22.图中:反应釜1、冷却室2、入口20、出口21、冷却水循环管路3、第一端30、第二端31、液氮气化器4、贮氮罐40、气化单元41、入口端411、出口端412、进氮管42、控制阀43、调压箱44、出氮管45、循环泵5。

具体实施方式

23.下面将结合本实用新型中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

24.下面结合附图1以及具体实施例详细论述本实用新型:

25.如图1所示,本实用新型提供一种生产应急降温装置,其包括反应釜1、冷却水循环管路3、液氮气化器4、以及设置在所述反应釜1一侧的冷却室2。本实施例中,反应釜1内放置过氧化甲乙酮合成反应时的原料,通过在反应釜1中反应合成过氧化甲乙酮,该反应中释放大量的热量。

26.所述冷却水循环管路3内填充循环水等传递介质,具有第一端30与第二端31,所述第一端31设置在所述反应釜1内,所述第二端31设置在所述冷却室2内,冷却室2起冷却作用,通过冷却水循环管路3进行热交换,将反应釜1中的热量传递至冷却室2内,实现对反应釜1的降温。

27.所述液氮气化器4包括贮氮罐40、以及与所述贮氮罐40输出口相连的气化单元41;该贮氮罐40用于存储液氮,气化单元41将输入至该单元的液氮气化,并将该气化单元41设置在所述冷却室2内,通过液氮气化吸热,实现对冷却室2的降温。

28.本实用新型中该生产应急降温装置,反应釜1中反应释放的热量通过冷却水循环管路3传递至冷却室2内。同时,在冷却室2内设置气化单元41,通过液氮气化吸热,实现对冷却室2的降温,进而实现对冷却水循环管路3以及反应釜1的降温,移除了反应釜1中多余热

量。而液氮气化不需要电能,在停电及冷冻机故障的情况下可以提供冷源供反应釜1使用,达到应急降温的目的。如实施例中,在过氧化甲乙酮生产过程中若遇紧急情况,可利用该装置通入液氮,使液氮快速气化,达到快速降温的目的。

29.进一步的,该所述冷却室2具有一入口20与一出口21,并在所述冷却室2内填充流动水作为热交换的介质,且所述流动水由所述冷却室2的入口20流入,冷却室2的出口21流出。在冷却室2内填充流动水作为热传递介质,一方面因水相对空气的导热率高,可以更好的进行热交换;另一方面,在冷却室2内通入流动水,流动水由冷却室2的入口20流入,冷却室2的出口21流出,流动的水流本身就会带走部分热量,实现对冷却水循环管路3以及反应釜1的降温。优选的,该入口20位于所述冷却室2的下方,出口21位于冷却室2的上方,冷却效果更好。

30.进一步的,在所述冷却水循环管路3第一端30与第二端31的连接处设有循环泵5。循环泵5能加速冷却水循环管路3内循环水的流动,提高热交换效率。

31.进一步的,所述冷却水循环管路3的第一端30与第二端31均弯折呈迂回状,如图1所示。在遇到冷却机故障或停电情况,冷却水循环管路3中循环水温度急剧上升,该生产应急降温装置将冷却水循环管路3的第一端30与第二端31均设计成这种弯折的迂回状,一方面是因为这种结构存在高度差,能够加快循环水的流动;另一方面设计成弯曲管路,能够增加换热面积,可以充分降温,同时带走更多的热量,来降温反应釜1中物料。

32.进一步的,所述气化单元41通过进氮管42与所述贮氮罐40相连接,并在所述进氮管42上安装控制阀43与调压箱44,控制阀42用于调控进入液氮的流量以及速度等,而调压箱44用于调节气压等。需要说明的,本实用新型中,该控制阀43以及调压箱44采用现有市场上售卖的产品即可,本实用新型中不做具体限定。通过设置控制阀43与调压箱44既可以实现对液氮流量、压力的控制,提高安全性。

33.进一步的,所述气化单元41包括气化回路,由该气化回路形成气化单元41的气化室,实现液氮气化。其中,所述气化回路的入口端411与所述贮氮罐40的输出口相连,所述气化回路的出口端412与出氮管45相连,通过出氮管45向外延伸至车间内,统一进行液氮气化后的回收处理。具体的,该气化回路也弯折呈迂回状,能够增加气化室面积,提高气化效率,进而可以带走更多的热量,实现对反应釜1中物料的降温。

34.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1