润滑油脂脱气装置的制作方法

1.本实用新型涉及机械设备领域,特别涉及一种润滑油脂脱气装置。

背景技术:

2.润滑油脂是复杂的碳氢化合物的混合物,其可被应用于诸多机械产品中起到润滑的作用。润滑油的主要生产工艺为:常减压蒸馏、溶剂脱沥青、溶剂精制、溶剂脱蜡、白土或加氢补充精制,然而在生产润滑油的过程中会在润滑油物料中残留一些气泡,故额外需要对润滑油进行脱气处理。

3.目前对润滑油进行脱气处理时最常见的做法就是:在脱气装置对润滑油升温后利用搅拌电机进行搅拌处理,将润滑油脂内的气泡排出。然而润滑油在遇到脱气装置的内壁或者预冷后会凝固,润滑油冻结在脱气装置的内壁导致润滑油脂的浪费同时也加大了脱气装置的清洗难度;另外,润滑油在脱气时出气口始终保持敞开,也容易导致其他气体和杂质进入润滑油内,影响脱气效果以及润滑油的质量。

技术实现要素:

4.本实用新型的目的在于提供一种润滑油脂脱气装置,可用于对润滑油脂进行脱气,具有易清洗、脱气效果佳的效果。

5.为实现以上目的,本技术方案提供一种润滑油脂脱气装置,包括:脱气主体,置于脱气主体上的油脂进料组,置于脱气主体内的搅拌组件、出气组件、出料斗以及出料口,其中搅拌组件包括置于脱气主体内的搅拌主杆,连接搅拌主杆的搅拌电机,置于搅拌主杆上的搅拌叶以及连接搅拌主杆的刮料板,刮料板贴置脱气主体内壁设置;其中出料斗置于刮料板以及搅拌叶的底部,出料口置于脱气主体的底部,出料斗的出口对应出料口设置。

6.在一些实施例中,油脂进料组件置于脱气主体的顶部且和脱气主体相通。

7.在一些实施例中,油脂进料组件上设有进料管以及出料管,出料管和脱气主体相通设置,油脂进料组件内置加热板。

8.在一些实施例中,搅拌电机上设有控制按件。

9.在一些实施例中,搅拌主杆通过抱箍连接连接杆,连接杆的另一端连接刮料板,刮料板的板面结构为弧面。

10.在一些实施例中,置于搅拌主杆的同一水平方向上设有至少两搅拌叶,位于同一水平方向上的搅拌叶交错设置。

11.在一些实施例中,搅拌叶上设有至少一通孔。

12.在一些实施例中,出气组件包括出气孔以及置于出气孔位置的出气锥塞。

13.在一些实施例中,出气锥塞包括连接于脱气主体的弹性元件以及连接弹性元件的遮挡板。

14.在一些实施例中,出料斗的底部插接于出料口。

15.相较现有技术,本技术方案具有以下特点和有益效果:本方案在出气口设置锥塞,

以确保脱气装置内的气体单向排出,同时避免了大颗粒杂质掉入润滑油内,保证了脱气效果的同时提高了润滑油质量;本方案设置同步转动的搅拌叶和刮料板,刮料板贴置脱气装置内壁旋转以刮除脱气装置内壁的残留油脂,搅拌叶上设有通孔,且同一方向的搅拌叶交错方向设置以提高搅拌效率。

附图说明

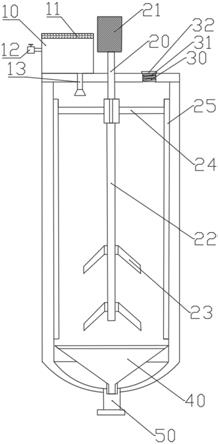

16.图1是根据本实用新型的一实施例的润滑油脂脱气装置的整体结构示意图。

17.图2是根据本实用新型的一实施例的搅拌组件的结构示意图。

18.图中:10-油脂进料组件,11-加热板,12-进料管,13-出料管,20-搅拌组件,21-搅拌电机,211-控制按件,22-搅拌主杆,23-搅拌叶,231-通孔,24-连接杆,25-刮料板,30-出气组件,31-出气孔,32-出气锥塞,40-出料斗,50-出料口。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

21.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

22.本方案提供一种润滑油脂脱气装置,适用于对润滑油进行脱气处理,包括:

23.脱气主体,置于脱气主体上的油脂进料组件10,置于脱气主体内的搅拌组件20、出气组件30、出料斗40以及出料口50,其中搅拌组件20包括置于脱气主体内的搅拌主杆22,连接搅拌主杆22的搅拌电机21,置于搅拌主杆22上的搅拌叶23以及连接搅拌主杆22的刮料板25,刮料板25贴置脱气主体内壁设置;其中出料斗40置于刮料板25以及搅拌叶23的底部,出料口50置于脱气主体的底部,出料斗40的出口对应出料口50设置。

24.需要进行脱气处理的润滑油自油脂进料组件10进入脱气主体内,启动搅拌组件20使得搅拌叶23和刮料板25旋转,搅拌叶23搅拌润滑油以使其充分脱气,刮料板25刮取脱气主体内壁的油脂且可避免润滑油冻结于脱气主体内壁,润滑油脂被集中堆积在出料斗40内自出料口50输出,脱气产生的废气自出气组件30单向排出。

25.在本方案的实施例中,油脂进料组件10置于脱气主体10的顶部且和脱气主体相通。油脂进料组件10上设有进料管12以及出料管13,出料管13和脱气主体相通设置,油脂进料组件10内置加热板11,加热板11对进入油脂进料组件10内的润滑油进行加热,以避免润滑油冻结。也就是说,润滑油自进料管12进入油脂进料组件10内被加热板11加热后,自出料

管13流入脱气主体10内。

26.搅拌组件20的搅拌主杆22贯穿于脱气主体设置,搅拌电机21置于搅拌主体22的顶部以控制搅拌主体22的旋转,且搅拌电机21置于脱气主体的外侧。在一些实施例中,搅拌电机21上设有控制按件211,通过控制按件211来控制搅拌主杆22的运动。

27.搅拌主杆22上通过抱箍连接连接杆24,连接杆24的另一端连接刮料板25,刮料板25的板面结构为弧面以匹配圆柱状的脱气主体。在一些实施例中,搅拌主杆22通过连接杆24连接分置于两侧的至少两刮料板25,刮料板25沿着脱气主体的内壁旋转以刮除脱气主体上的润滑油。

28.置于搅拌主杆22的同一水平方向上设有至少两搅拌叶23,位于同一水平方向上的搅拌叶23交错设置。具体的,置于同一水平面上的搅拌叶23朝向不同的方向倾斜设置。本方案提供的搅拌叶23上设有至少一通孔231,通过通孔231的设置来加大搅拌叶23和润滑油的接触面积。

29.出气组件30置于脱气主体的顶部,出气组件30包括出气孔31以及置于出气孔31位置的出气锥塞32。出气锥塞32包括连接于脱气主体的弹性元件以及连接弹性元件的遮挡板,弹性元件置于出气孔31内,遮挡板遮盖于出气孔31的上方以遮蔽出气孔31。遮挡板的尺寸面积大于出气孔31的开口尺寸面积。当脱气主体内有气体需要排出时,气体集中于出气孔31的位置向上顶冲遮挡板,以使得废气可排出;而脱气主体外侧的气体被遮挡板遮挡而无法进行脱气主体内。

30.出料斗40的底部插接于出料口50,便于润滑油脂更好地通过出料斗40进入出料口50内被排出。在一些实施例中,出料斗40的内壁涂设有防粘附涂层,出料斗40设计为上大下小的漏斗状。

31.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1