一种低散失高效回收塔的制作方法

1.本实用新型涉及油气回收领域,具体是一种低散失高效回收塔。

背景技术:

2.在对废矿油进行污水处理的时候,依次经过前序的絮凝沉降脱水、减压分馏、萃取提纯后获得废矿油溶剂。在后续工艺中需要将萃取液及溶剂进入干燥塔塔,在真空状态下脱掉部分水分及轻组分;脱水后的物料和再生塔顶部油气换热后再和导热油换热进入回收塔,经过回收塔进行最后的处理。

3.现在回收塔顶部的出气中还含有大量的油气,造成了物料的散失,同时也给废气的处置带来了压力。

技术实现要素:

4.本实用新型的目的在于提供一种低散失高效回收塔,它能够大大提高对物料的回收效果,减少物料散失。

5.本实用新型为实现上述目的,通过以下技术方案实现:

6.一种低散失高效回收塔,包括圆形截面的塔体,所述塔体的顶部设有拱形顶盖,所述顶盖的顶部居中的设有气体出口,所述塔体的顶部固定有冷凝模块,所述冷凝模块包括固定环、密封环套、锥形筒,所述固定环与塔体内壁密封固定连接,所述密封环套与气体出口的内壁密封固定连接,所述锥形筒的顶侧与密封环套固定连接,所述锥形筒的底侧与固定环固定连接,所述锥形筒上环形阵列有向下的三角形沉槽,所述顶盖上设有冷水管和回水管。

7.所述塔体的底部设有锥形底,所述塔体的底端居中的设有渣油出口,所述塔体的底部设有蒸汽进口,所述塔体的上部设有进液管。

8.在进液管下方设置反应模块,所述反应模块包括至少一组的填料模块,每组填料模块包括填料压板、支撑格栅、填料层,所述支撑格栅位于填料层的下方,所述填料压板压在填料层的上方。

9.如果所设置的填料模块为多组,在相邻的两组填料模块之间设有液体再分配器。

10.所述沉槽的槽口设置在锥形筒上,所述沉槽的里侧竖直延伸,所述沉槽的底侧侧边为自外而内向下倾斜。

11.所述固定环的下方居中的设有环形槽,所述环形槽的槽口投影面积将沉槽的最低端覆盖,所述环形槽的侧壁上连通固定有收集管,所述收集管贯穿塔身,所述收集管的外端通过三通阀门分别与进液管及溶剂罐连通。

12.对比现有技术,本实用新型的有益效果在于:

13.通过本装置,能够大大提高对物料的回收效果,溶剂汽化从顶部经过冷凝回收,一部分油用作回流;一部分送至溶剂罐,减少物料散失。

附图说明

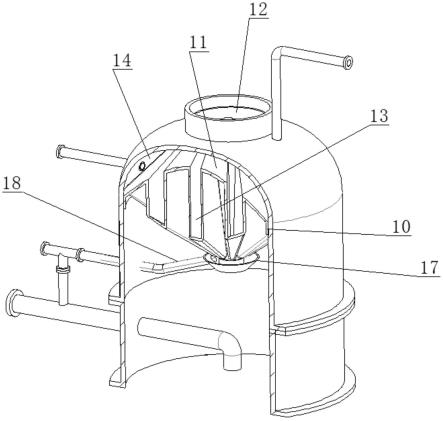

14.附图1是本实用新型的整体示意图。

15.附图2是本实用新型的主视图。

16.附图3是本实用新型的组件拆分示意图。

17.附图4是本实用新型俯视图。

18.附图5是本实用新型图4的c-c剖面结构示意图。

19.附图6是本实用新型图5的上部放大图。

20.附图7是本实用新型冷凝模块示意图。

21.附图8是本实用新型冷凝模块示意图。

22.附图中所示标号:

23.1、塔体;2、气体出口;3、渣油出口;4、蒸汽进口;5、进液管;6、填料压板;7、支撑格栅;8、顶盖;9、直筒;10、固定环;11、锥形筒;12、密封环套;13、沉槽;14、冷水室;15、冷水管;16、回水管;17、环形槽;18、收集管;19、三通阀门;20、塔底部;21、第一塔身;22、第二塔身;23、第三塔身。

具体实施方式

24.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

25.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

26.包括塔体1,所述塔体1为圆柱形直立设置的塔体1,外周通过支撑架进行固定。

27.所述塔体1的顶端居中的设有气体出口2,所述塔体1的底端居中的设有渣油出口3,所述塔体1的底部设有蒸汽进口4,所述塔体1的上部设有进液管5。

28.所述气体出口2用于将废气排出,所述渣油出口3用于将塔底渣油排出,并后续送至减压分馏塔。所述蒸汽进口4用于连接蒸汽管线,向回收塔内通入蒸汽,所述进液管5用于将需要进行或反应的物料加入到塔体1内,进行回收反应。

29.在进液管5下方设置反应模块,所述反应模块包括至少一组的填料模块,每组填料模块包括填料压板6、支撑格栅7、填料层,所述支撑格栅7位于填料层的下方,用于对填料进行支撑,所述填料压板6也为格栅结构,压在填料层的上方,对填料进行压固,所述支撑格栅7固定在塔体1内,如果所设置的填料模块为多组,则在相邻的两组填料模块之间,设有液体再分配器,所述液体再分配器使用现有技术各种常见的板体再分配器结构均可,用于将上方填料模块落下的液体物料再次均布,从而使其能够均匀的进入下一个填料模块进行充分反应。

30.所述塔体1的底部设有锥形底,从而有利于渣油的集中排出。

31.所述塔体1的顶部设有拱形圆弧形顶盖8,所述气体出口2居中的设置在顶盖8的中央,所述塔体1的顶部固定有冷凝模块,所述冷凝模块包括固定环10,所述固定环10的外周

与塔体1的内径相适应,所述固定环10固定在塔体1内壁上,所述固定环10的内圈固定有锥台形的锥形筒11,所述锥形筒11的大端固定在固定环10上,所述锥形筒11的顶端为窄端,且所述锥形筒11的顶端固定连接有密封环套12,所述密封环套12为圆管形结构,所述密封环套12与气体出口2内壁密封固定连接,从而使得锥形筒11与顶盖8之间构成一个单独的封闭空间,也就是冷水室14,所述锥形筒11上环形阵列有多个三角形的沉槽 13,所述沉槽13的槽口设置在锥形筒11上,基于沉槽13的三角形结构,所述沉槽13的槽口为其外侧斜边,所述沉槽13的里侧侧边为竖直延伸,所述沉槽 13的底侧侧边为自外而内向下倾斜,使得沉槽13的底端位于槽口下方,构成向下延伸的辐射状,沉槽13与锥形筒11共同构成表面积较大的辐射型风琴褶皱结构,能够获得与上升的气体的更大的热交换面积,从而充分冷凝上升油气,使得其中的物料冷凝回流,减少物料散失。同时,析出物料的气体能够在沉槽 13之间的通道继续上升,不影响上下气体通路的通常。

32.所述顶盖顶部设有冷水管15,所述顶盖上靠近固定环10的上方设有回水管 16,所述冷水管15用于注入冷水,提供与上升油气进行热交换的冷源,所述回水管16用于将水循环流出,使得冷水室14内保持是低温的冷水,保持较高的热交换效率。

33.所述固定环10的下方居中的设有环形槽17,所述环形槽17为环形,所述环形槽17为顶侧开口较大的喇叭口形槽,所述环形槽17位于沉槽13的下方,所述环形槽17对应沉槽13的低端设置,由于沉槽13及锥形筒11的外壁均为进行热交换的表面,故冷凝析出的液体会附着在表面聚集,随着沉槽13表面下流到底端,进而被环形槽17接取集中。即便有少数的析出物料直接滴落,也不影响,因为本方案主要是为了提高物料的收率,收集的一部分物料也要回流到塔内,故散落的溶液滴的物料正好兼具散布的回流效果。

34.所述环形槽17的侧壁上连通固定有收集管18,所述收集管18贯穿塔身,所述收集管18的外端通过三通阀门19分别与进液管5及溶剂罐连通,收集的冷凝物料可一部分用作回流,回到塔内,一部分送至溶剂罐。

35.实施例:一种低散失高效回收塔

36.包括塔体1,为了便于安装和加工,所述塔体1包括自下而上依次密封连通固定的塔底部20、第一塔身21、第二塔身22、第三塔身23、塔顶部。

37.上述各个部分通过法兰件固定且密封,构成整个塔体1。

38.所述塔底部20为锥形底,塔底部20的底端居中的设有渣油出口3;所述塔底部20的侧壁上设有蒸汽进口4。

39.本塔体1为双填料结构,分别在第一塔身21和第二塔身22内设置填料模块。

40.所述第一塔身21的侧壁上设有圆形的观察口,所述第一塔身21内自上而下的设有填料压板6、填料层、支撑格栅7。

41.所述第二塔身22的侧壁上设有圆形的观察口,所述第二塔身22内自上而下的设有填料压板6、填料层、支撑格栅7。

42.所述第一塔身21和第二塔身22之间安装有液体再分配器。

43.所述第三塔身23的侧壁上设有进液管5,所述进液管5的内端设有喷淋头,用于向下均布液体。

44.所述塔顶部设有直筒9和顶盖8,所述顶盖8的底侧与直筒9固定且一体成型,所述直筒9的底侧通过法兰盘与第三塔身23的顶侧固定密封连通。

45.所述顶盖8为圆弧形,向上拱起,顶盖的顶部居中的设有气体出口2。

46.所述塔顶部内固定有固定环10,所述固定环10上固定有锥形筒11,锥形筒11的顶端为小端,且锥形筒11的顶端固定有密封环套12,所述密封环套12 与气体出口2的内壁密封固定,所述锥形筒11与顶盖之间构成封闭的冷水室14,所述顶盖上设有冷水管15和回水管16,用于对冷水进行循环流通,所述锥形筒 11上环形阵列有8个向下延伸的三角形沉槽13所述沉槽13的槽口位于锥形筒 11上,所述沉槽13的里侧侧边为竖直延伸,所述沉槽13的底侧侧边为内端为最低端的倾斜结构,所述沉槽13及锥形筒11构成褶皱的结构,能够大大增加换热面积,并不影响气体上下流通。

47.直筒9内居中的设有环形槽17,所述环形槽17相对直筒9固定安装,所述环形槽17侧壁或槽底固定有与其连通的收集管18,所述收集管18贯穿直筒9,所述收集管18外端设有三通阀门19,所述三通阀门19的一个接口与进液管5 连通,三通阀门19的另一个接口与溶剂罐连通。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1