用于纯化溶剂的系统及方法与流程

用于纯化溶剂的系统及方法

1.相关申请的交叉引用

2.本技术要求2020年6月12日提交的美国临时专利申请第63/038,463号的优先权,该申请的内容以全文引用方式并入本文。

技术领域

3.本公开关于一种用于纯化溶剂(例如,有机溶剂)的系统及方法。特别是,本公开是关于一种可使用的获得具有高纯度、低晶圆上粒子计数及低晶圆上金属计数的有机溶剂的系统及方法。

背景技术:

4.半导体工业已在电子构件的集成密度方面取得了快速改良,而这是起源于构件尺寸的持续降低。最终,更多的小型构件可以被集成到特定的区域中。这些改良大多由于新型精确及高分辨率加工技术的发展。

5.在高分辨率集成电路(ics)的制造期间,多种处理液体将与裸晶圆或涂布膜的晶圆接触。例如,细金属互相连接的制造典型地包括在以复合液体涂布基础材料以形成光阻膜之前用预润湿液体涂布基础材料的程序。这些处理液体包括专有成份及多种添加剂,其已知是ic晶圆的污染物来源。

6.据信,即使微量的污染物混合进这些化学液体诸如晶圆预润湿液体或显影剂溶液中,所产生的电路图案也可能具有缺陷。例如,已知非常低程度的金属杂质的存在可能干扰半导体装置的性能及稳定性。依金属污染物的种类而定,其可能损坏氧化物性质、可能形成不精确的图案、可能损害半导体电路的电性能,这最终会对制造产率产生不利影响。

7.在化学液体制造的多个阶段期间,可能在化学液体中不慎地引进诸如金属杂质、细微粒子、有机杂质、水分及其类似物的杂质污染物。实施例包括当制造该化学液体时存在于原料中的杂质、所产生的副产物或余留的未反应的反应物、或从该制造装置的表面或在运送、储存或反应时所使用的容器设备、反应容器或其类似物溶析或萃取出的外源物质。因此,从这些使用的制造高精确及超细半导体电子电路的化学液体中减少或移除不溶及可溶的污染物是制造出无缺陷ics的基本保证。

8.在这方面,必要的是,明显地改良及严格地控制化学液体制造方法及系统的标准及质量以形成高纯度化学液体,这在超细及非常精确半导体电子电路的制造中是不可缺少的。

技术实现要素:

9.此外,为了形成高精确集成电路,对超纯化学液体及质量改良和这些液体的控制的需求变得非常关键。目标为质量改良及控制的特定关键参数包括:减少液体及晶圆上金属、减少液体及晶圆上粒子计数、减少晶圆上缺陷及减少有机污染物。

10.考虑到上述,本公开提供一种纯化系统及使用其来纯化溶剂(例如,有机溶剂)以

制备目标为用于半导体制造的溶剂的方法,其中制造出超纯溶剂在该溶剂中的粒子、金属杂质、有机杂质及残余水分量是操控在预定范围内且没有产生或引进未知及不想要的物质。因此,残余物和/或粒子缺陷的发生受到抑制并且半导体晶圆的产率得到改良。此外,本发明人发现使用具有注入口位于该第一蒸馏塔高度的约80%至约100%的位置处的第一蒸馏塔来移除低沸点有机杂质,并且使用具有注入口位于该第二蒸馏塔高度的约0%至约30%的位置处的第二蒸馏塔来移除高沸点有机杂质,以纯化有机溶剂,可明显增加能量效率;并且当使用该经纯化的有机溶剂来处理晶圆时,其减少了晶圆上金属计数及晶圆上粒子计数。进一步,本发明人发现在蒸馏该有机溶剂之前,将该有机溶剂预热至温度低于该有机溶剂的沸点至多约20℃也可以明显改良在本文中所述的纯化方法的效率、减少蒸馏该溶剂所需要的能量及减少纯化成本。

11.在一方面,本公开的特征在于一种纯化有机溶剂的方法(例如,连续方法),其包括:(1)在第一蒸馏塔中蒸馏该有机溶剂以获得中间有机溶剂,(2)将该中间有机溶剂转移至第二蒸馏塔,以及(3)在该第二蒸馏塔中蒸馏该中间有机溶剂,以获得经蒸馏的有机溶剂。该第一蒸馏塔(例如,用于移除该低沸点有机杂质)具有位于该第一蒸馏塔高度的约80%至约100%的位置处的注入口。该第二蒸馏塔(例如,用于移除该高沸点有机杂质)具有位于该第二蒸馏塔高度的约0%至约30%的位置处的注入口。

12.在另一方面,本公开的特征在于一种系统,其包括(1)具有第一注入口及第一输出口的第一蒸馏塔,以及(2)在该第一蒸馏塔下游且具有第二注入口及第二输出口的第二蒸馏塔。第一注入口位于该第一蒸馏塔(例如,用于移除低沸点有机杂质)高度的约80%至约100%的位置处。第二注入口与第一输出口流体连通,并且该第二注入口位于该第二蒸馏塔(例如,用于移除高沸点有机杂质)高度的约0%至约30%的位置处。

13.实施例可包括以下特征的一种或多种。

14.在一些实施例中,在第一蒸馏塔中蒸馏该有机溶剂以移除具有沸点低于该有机溶剂沸点的杂质。在一些实施例中,在第二蒸馏塔中蒸馏中间有机溶剂以移除具有沸点高于该有机溶剂沸点的杂质。

15.在一些实施例中,该方法进一步包括在第一蒸馏塔中蒸馏有机溶剂之前,将该有机溶剂预热至低于该有机溶剂沸点至少约20℃的温度,其中该预热是通过在该第一蒸馏塔上游且与该第一蒸馏塔流体连通的预热器进行的。

16.在一些实施例中,该方法进一步包括让该有机溶剂通过在该第一蒸馏塔上游的第一过滤器单元,其中该第一过滤器单元包括第一外罩及在该第一外罩中的至少一个第一过滤器,且该至少一个第一过滤器包括过滤介质。

17.在一些实施例中,该至少一个第一过滤器中的过滤介质包括聚烯烃(例如,聚丙烯)、聚酰胺(例如,耐纶)、氟聚合物(例如,聚四氟乙烯)或其共聚物。在一些实施例中,该至少一个第一过滤器中的过滤介质的平均孔洞尺寸约50纳米至约250纳米。在一些实施例中,该至少一个第一过滤器为粒子移除过滤器。

18.在一些实施例中,该方法进一步包括让该经蒸馏的有机溶剂通过在该第二蒸馏塔下游的第二过滤器单元,其中该第二过滤器单元包括第二外罩及在该第二外罩中的至少一个第二过滤器,且该至少一个第二过滤器包括过滤介质。在一些实施例中,该至少一个第二过滤器中的过滤介质包括聚烯烃(例如,聚丙烯)、聚酰胺(例如,耐纶)、氟聚合物(例如,聚

四氟乙烯)或其共聚物。在一些实施例中,该至少一个第二过滤器中的过滤介质的平均孔洞尺寸约2纳米至10纳米。在一些实施例中,该至少一个第二过滤器为粒子移除过滤器。

19.在一些实施例中,该方法进一步包括将排出所述第二过滤器单元的有机溶剂再循环。在一些实施例中,该再循环包括将排出所述第二过滤器单元的有机溶剂移至蒸馏溶剂槽,随后让该有机溶剂通过该第二过滤器单元,而该蒸馏溶剂槽位于该第二蒸馏塔与该第二过滤器单元之间且与该第二蒸馏塔及该第二过滤器单元流体连通。

20.在一些实施例中,该方法进一步包括将该经蒸馏的有机溶剂移至在该第二蒸馏塔下游并与该第二蒸馏塔流体连通的产物容器。

21.在一些实施例中,该有机溶剂包括环己酮、乳酸乙酯、醋酸正丁酯、丙二醇单甲基醚、醋酸丙二醇单甲基醚酯、4-甲基-2-戊醇或碳酸丙烯酯。

22.在一些实施例中,该系统进一步包括一预热器,其中该预热器系于该第一蒸馏塔上游且与该第一蒸馏塔流体连通。

23.在一些实施例中,该系统进一步包括在该预热器上游且与该预热器流体连通的第一过滤器单元,其中该第一过滤器单元包括第一外罩及在该第一外罩中的至少一个第一过滤器,且该至少一个第一过滤器包含一包括介质。

24.在一些实施例中,该系统进一步包括在该第二蒸馏塔下游的第二过滤器单元,其中该第二过滤器单元包括第二外罩及在该第二外罩中的至少一个第二过滤器,且该至少一个第二过滤器包括过滤介质。

25.在一些实施例中,该系统进一步包括蒸馏溶剂槽,其在第二蒸馏塔与第二过滤器单元之间且与该第二蒸馏塔及该第二过滤器单元流体连通。

26.在一些实施例中,该系统进一步包括再循环回路,其中该再循环回路包括该第二过滤器单元及该蒸馏溶剂槽。

27.在一些实施例中,该系统进一步包括在该第二蒸馏塔下游且与该第二蒸馏塔流体连通的产物容器。

附图说明

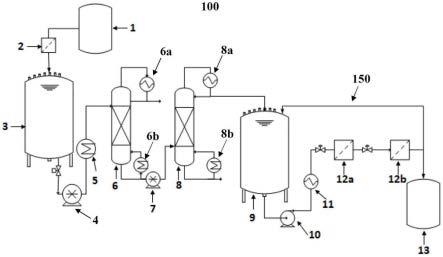

28.图1是示出根据本公开的一些实施例的纯化有机溶剂的方法中所采用的纯化系统的示例的示意图。

具体实施方式

29.如在本文中所定义的,除非其它方面有提到,否则所表示出的全部百分比应该理解为对组成物的总重量的重量百分比。除非其它方面有提到,否则环境温度(ambient temperature)是定义为在约16℃至约27℃之间。除非其它方面有提到,否则在本文中所提到的用语“溶剂”是指单一溶剂或两种或更多种(例如,三或四种)溶剂的组合。在本公开中,“ppm”表示“每百万份的份数”,“ppb”表示“每十亿份的份数”,“ppt”表示“每兆份的份数”,以该组成物的总重量为基准。

30.通常来说,本公开的特征在于一种用于纯化溶剂(例如,有机溶剂)的系统及方法。本文中所提到的溶剂可使用在晶圆处理溶液(诸如预润湿液体、显影剂溶液、冲洗溶液、清洗溶液或剥除溶液)中,或用于任何半导体制造方法所使用的半导体材料的溶剂。

31.在采用本公开的纯化方法之前,溶剂可能包括不期望量的污染物及杂质(诸如有机杂质、金属杂质、粒子及水分)。在溶剂通过本公开的纯化方法处理之后,可从该溶剂移除大量的污染物及杂质。处理前的溶剂在本公开中也称为“未纯化的溶剂”。该处理之前的溶剂可机构内合成或可从供应商购买而商业购得。经处理后的溶剂在本公开中也称为“经纯化的溶剂”。“经纯化的溶剂”可包括限制在预定范围内的杂质。

32.通常来说,本文中所提到的溶剂可包括至少一种(例如,二、三或四种)有机溶剂,诸如醇、醚、烃、卤化烃、酯、酮或碳酸盐。合适的有机溶剂的实施例包括甲醇、乙醇、1-丙醇、异丙醇、正丙醇、2-甲基-1-丙醇、正丁醇、2-丁醇、三级丁醇、1-戊醇、2-戊醇、3-戊醇、正己醇、环己醇、2-甲基-2-丁醇、3-甲基-2-丁醇、2-甲基-1-丁醇、3-甲基-1-丁醇、2-甲基-1-戊醇、2-甲基-2-戊醇、2-甲基-3-戊醇、3-甲基-1-戊醇、3-甲基-2-戊醇、3-甲基-3-戊醇、4-甲基-1-戊醇、4-甲基-2-戊醇、2-乙基-1-丁醇、2,2-二甲基-3-戊醇、2,3-二甲基-3-戊醇、2,4-二甲基-3-戊醇、4,4-二甲基-2-戊醇、3-乙基-3-庚醇、1-庚醇、2-庚醇、3-庚醇、2-甲基-2-己醇、2-甲基-3-己醇、5-甲基-1-己醇、5-甲基-2-己醇、2-乙基-1-己醇、甲基环己醇、三甲基环己醇、4-甲基-3-庚醇、6-甲基-2-庚醇、1-辛醇、2-辛醇、3-辛醇、2-丙基-1-戊醇、2,6-二甲基-4-庚醇、2-壬醇、3,7-二甲基-3-辛醇、乙二醇、丙二醇、二乙基醚、二丙基醚、二异丙基醚、丁基甲基醚、丁基乙基醚、丁基丙基醚、二丁基醚、二异丁基醚、三级丁基甲基醚、三级丁基乙基醚、三级丁基丙基醚、双三级丁基醚、二戊基醚、二异戊基醚、环戊基甲基醚、环己基甲基醚、溴甲基甲基醚、α,α-二氯甲基甲基醚、氯甲基乙基醚、2-氯乙基甲基醚、2-溴乙基甲基醚、2,2-二氯乙基甲基醚、2-氯乙基乙基醚、2-溴乙基乙基醚、(

±

)-1,2-二氯乙基乙基醚、2,2,2-三氟乙基醚、乙基乙烯基醚、丁基乙烯基醚、烯丙基乙基醚、烯丙基丙基醚、烯丙基丁基醚、二丙烯基醚、2-甲氧基丙烯、乙基-1-丙烯基醚、顺-1-溴-2-乙氧基乙烯、2-氯乙基乙烯基醚、烯丙基-1,1,2,2-四氟乙基醚、辛烷、异辛烷、壬烷、癸烷、甲基环己烷、萘烷、二甲苯、乙基苯、二乙基苯、茴香素、二级丁基苯、伞花烃、二戊烯、丙酮酸甲酯、单甲基醚、丙二醇单甲基醚、丙二醇单乙基醚、丙二醇单丙基醚、醋酸丙二醇单甲基醚酯、乳酸乙酯、甲氧基丙酸甲酯、环戊酮、环己酮、醋酸正丁酯、γ-丁内酯、二异戊基醚、醋酸异戊酯、氯仿、二氯甲烷、1,4-二氧六环、己基醇、2-庚酮、醋酸异戊酯、碳酸丙烯酯及四氢呋喃。

33.在一些实施例中,该溶剂为预润湿液体。该预润湿液体的实施例包括下列的至少一种:环戊酮(cype)、环己酮(cyh)、单甲基醚、丙二醇单甲基醚(pgme)、丙二醇单乙基醚(pgee)、醋酸丙二醇单甲基醚酯(pgmea)、丙二醇单丙基醚(pgpe)及乳酸乙酯(el)。在一些实施例中,该溶剂可以是显影剂溶液,诸如醋酸正丁酯;或冲洗液体,诸如4-甲基-2-戊醇(mibc)。在一些实施例中,该溶剂可以是在晶圆制造方法中所使用的冲洗溶剂,诸如异丙醇。

34.在一些实施例中,该处理前或未纯化的有机溶剂可具有纯度至多约99.95%(例如,至多约99.5%、至多约99%、至多约98%、至多约97%、至多约96%或至多约95%)。在一些实施例中,从本文所描述的方法获得的处理后或经纯化的有机溶剂可具有纯度至少约99.99%(例如,至少约99.995%、至少约99.999%、至少约99.9995%、至少约99.9999%或100%)。如于本文中所提到,“纯度”指为该溶剂在该液体的总重量中的重量百分比。该有机溶剂在液体中的含量可使用气相层析质谱仪(gc-ms)装置(例如,热脱附(td)gc-ms装置)测量。

35.在一些实施例中,从改良半导体芯片的制造产率的观点来看,本文中所描述的溶剂的沸点至高约200℃(例如,至高约175℃或至高约150℃)或至低约50℃(例如,至低约75℃或至低约100℃)。例如,当该溶剂为环己酮时,其沸点约155.6℃。在本公开中,沸点是指在1大气压下测量的沸点。

36.通常来说,包含在处理前的有机溶剂中的杂质可以包括金属杂质、粒子及其它,诸如有机杂质及水分。

37.如本文中所描述的,该金属杂质可呈固体形式(例如,金属单体、含微粒金属化合物及其类似物)。在一些实施例中,该金属杂质可包括选自于由下列金属所组成的组:碱金属、碱土金属、主族金属、过渡金属及镧系金属。常见的金属杂质的实施例包括重金属,诸如铜(cu)、铁(fe)、铝(al)、铬(cr)、铅(pb)、镍(ni)、锌(zn)及铅(pb);以及碱或碱土金属,诸如钠(na)、钾(k)及钙(ca)。依金属形式而定,该金属杂质可损坏氧化物完整性、降低mos栅极堆栈的质量并减少器件的使用寿命。在一些实施例中,在该处理前的溶剂中的每种金属组分的含量范围约0.1至约2000ppt(例如,约200至约1000ppt、或约500至约1000ppt)。

38.在本文所描述的方法纯化的有机溶剂中,该微量金属总含量以质量计较佳为在0(例如,至少约1ppt、至少约5ppt,或至少约10ppt)至至多约200ppt(例如,至多约180ppt、至多约160ppt、至多约150ppt、至多约140ppt、至多约120ppt、至多约100ppt、至多约50ppt或至多约20ppt)的预定范围内,以及每种微量金属(例如,fe、ni、cr、zn、cu、k、na或ca)的量以质量计较佳为在0(例如,至少约1ppt、至少约2ppt或至少约3ppt)至至多约20ppt(至多约15ppt、至多约10ppt、至多约8ppt、至多约6ppt、至多约5ppt、至多约4ppt、至多约3ppt或至多约2ppt)的预定范围内。

39.在本公开中,具有尺寸0.03微米或更大的物质是指“粒子”或“微粒”。该粒子的实施例包括粉尘、污物、有机固体物质及无机固体物质。该粒子亦可包括胶体化的金属原子杂质。容易胶体化的金属原子的形式不具体限制,并且可以包括至少一种选自于由下列金属原子所组成的组:na、k、ca、fe、cu、mg、mn、li、al、cr、ni、zn及pb。在通过本文所描述的方法所纯化的有机溶剂中,具有尺寸0.03微米或更大(例如,0.05微米或更大)的粒子的总数较佳为在每1毫升溶剂至多约50(至多约40、至多约20、至多约10、至多约5、至多约1或0)的预定范围内。在液体介质中的“粒子”数目可通过光散射形式液体内粒子计数器进行计数,并且表示为lpc(液体粒子计数)。

40.如本文中所描述的,有机杂质是与该有机溶剂不同,并且表示所包含的含量相关于包括该有机溶剂与有机杂质的液体的总质量是5000质量ppm或较少的有机物质。该有机杂质可以是存在于周围空气中甚至在无尘室内部的挥发性有机化合物。一些有机杂质是源自于装运及储存设备,同时一些是自开始就存在于原料中。该有机杂质的其它实施例包括当合成该有机溶剂时所产生的副产物和/或未反应的反应物。该有机杂质的实施例包括脂肪烃(例如,具有8或更多个碳的c

8-c

24

烷烃或烯烃)、芳香烃、醚、酯及醛。

41.在经纯化的有机溶剂中的有机杂质总含量不具体限制。从改良半导体装置的制造产率的观点来看,该有机杂质的总含量可以是该经纯化的有机溶剂的至多约500ppm(例如,至多约400ppm、至多约300ppm、至多约200ppm、至多约100ppm、至多约50ppm、至多约20ppm、至多约10ppm)和/或至少约1ppm(至少约10ppm或至少约100ppm)。在一些实施例中,该经纯化的有机溶剂具有微量(例如,至多约1ppm)的任何可测量的有机杂质。在本文所描述的溶

剂中的有机杂质含量可使用气相层析质谱仪(gc-ms)装置(例如,热脱附(td)gc-ms装置)测量。

42.在一些实施例中,该水分或水含量的总量可以是该经纯化的有机溶剂的至多约500ppm(例如,至多约300ppm、至多约200ppm、至多约100ppm、至多约50ppm)和/或至少约10ppm(例如,至少约50ppm、至少约100ppm或至少约150ppm)。在一些实施例中,该经纯化的有机溶剂不含水。在本文所描述的溶剂中的水分或水含量可使用容量法或库仑法(karl fisher)滴定器测量。

43.图1是示出根据本公开的一些实施例的纯化有机溶剂的方法中所采用的纯化系统的示例的示意图。如在图1中示出的,该纯化系统100包括原料进料容器1、第一过滤器单元2、原料槽3、泵4、预热器5、第一蒸馏塔6、凝结器6a、再沸器6b、泵7、第二蒸馏塔8、凝结器8a、再沸器8b、蒸馏溶剂槽9、泵10、热交换器11、第二过滤器单元12a、第三过滤器单元12b及产物容器13,其全部皆彼此呈流体连通(例如,经由一或多根导管或导线管)。在该纯化系统100中,该蒸馏溶剂槽9、泵10、热交换器11、第二过滤器单元12a及第三过滤器单元12b可以是选择性及可经由选择性再循环导线管150彼此流体连接而形成再循环回路。通常来说,该纯化系统100可以包括未图1中示出的其它构件(诸如泵、温度控制单元、供应端口、流出口或阀)。

44.通常来说,该原料进料容器1是组装成容纳或运送起始材料(例如,处理前或未纯化的有机溶剂)。起始材料可通过该纯化系统100处理以产生或制造出不想要的污染物(例如,微粒、有机杂质、金属杂质及水分)数目被限制在预定范围内的经纯化的有机溶剂。该原料进料容器1的形式不具体限制,只要其将该起始材料连续或周期地供应至该纯化系统100的其它构件。在一些实施例中,该原料进料容器1可以是槽,诸如静态槽或移动槽。在一些实施例中,该原料进料容器1可包括材料接收槽、传感器诸如液位计(未示出)、泵(未示出)和/或用以控制起始材料的流动(未示出)的阀(未示出)。

45.该纯化系统100可包括至少一个(例如,二或三个)蒸馏前过滤器单元及至少一个(例如,二或三个)蒸馏后过滤器单元。通常来说,该蒸馏前过滤器单元进行该起始材料(例如,未纯化的有机溶剂)的初始过滤以在蒸馏前移除大粒子,该蒸馏后过滤器单元是在蒸馏后进行过滤以移除任何残余杂质(例如,金属或有机杂质)及细微粒子以获得超高纯度的有机溶剂。在一些实施例中,该蒸馏前及蒸馏后过滤器单元各自可以包括过滤器外罩及在该过滤器外罩中的一或多个过滤器(例如,1-20个过滤器)。例如,显示在图1中的纯化系统100包括蒸馏前过滤器单元(即,第一过滤器单元2),及两个蒸馏后过滤器单元(即,第二过滤器单元12a及第三过滤器单元12b)。显示在图1中的蒸馏塔6及8通常用来移除多数有机及金属杂质及粒子。

46.在一些实施例中,在该纯化系统100中的每个过滤器单元可以包括过滤器外罩及在该过滤器外罩中一或多个(例如,2、3、4、5、6或7个)过滤器。每个过滤器可以包括从合适的材料制得且具有适当的平均孔洞尺寸的过滤介质。这些过滤器可在该过滤器外罩中呈平行或串联布置。在使用期间,当在该过滤器外罩中的两个过滤器是呈平行布置时,欲纯化的溶剂通过这两个平行的过滤器(即,实质上同时)。另一方面,当两个过滤器是呈串联布置时,欲纯化的溶剂在使用期间相继地通过这两个过滤器。在一些实施例中,一些过滤器单元可在该过滤器外罩中包括复数个平行的过滤器以增加整体流速并改善容量。

47.例如,显示在图1中的纯化系统100包括三个过滤器单元(即,单元2、6及8),其各自包括过滤器外罩及在该过滤器外罩中一或多个过滤器。在其它实施例中,除了显示在图1中的三个过滤器单元外,该纯化系统100也可以包括其它纯化模块。

48.参照图1,过滤器单元2、6及8可在功能性或性质上不同并提供不同的纯化处理。在一些实施例中,每个过滤器单元可各自独立地选自于由下列所组成的组:粒子移除过滤器、离子交换过滤器及离子吸附过滤器。在一些实施例中,在这些装入过滤器单元2、6及8各自中的过滤器可具有相同或类似的纯化功能、物理化学性质、孔洞尺寸和/或架构材料。

49.在一些实施例中,该纯化系统100可在原料进料容器1与第一蒸馏塔6之间包括至少一个(例如,二或三个)第一过滤器单元2且与该容器1及塔6流体连通。该第一过滤器单元2可包括过滤器外罩及在该过滤器外罩中至少一个(例如,2、3、4或5个)过滤器。在一些实施例中,当该第一过滤器单元2包括两个或更多个过滤器时,这些过滤器可呈平行布置以改善流速及容量。

50.在一些实施例中,在该第一过滤器单元2中的过滤器可以是粒子移除过滤器以从该有机溶剂移除相当大的粒子。在一些实施例中,在该第一过滤器单元2中的过滤器可以包括过滤介质,其具有平均孔洞尺寸至多约0.25微米或250纳米(例如,至多约240纳米、至多约220纳米、至多约200纳米、至多约180纳米、至多约160纳米或至多约150纳米)和/或至少约0.05微米或50纳米(例如,至少约60纳米、至少约70纳米、至少约80纳米、至少约90纳米、至少约100纳米、至少约110纳米、至少约120纳米、至少约130纳米、至少约140纳米或至少约150纳米)。在上述范围内,可信赖地移除包括在该有机溶剂中的外源物质诸如杂质或团聚物,同时抑制在该第一过滤器单元2中的过滤器阻塞。

51.在该第一过滤器单元2中的过滤器中的过滤介质的合适材料的实施例包括氟聚合物(例如,聚四氟乙烯(ptfe)、全氟烷氧基烷烃聚合物(pfa)或经改质的聚四氟乙烯(mptfe));聚酰胺,诸如耐纶(例如,耐纶6或耐纶66);聚烯烃(包括高密度及超高分子量树脂),诸如聚乙烯(pe)及聚丙烯(pp);或其共聚物。例如,在该粒子移除过滤器中的过滤介质可由至少一种选自于由下列聚合物所组成的组制得:聚丙烯(例如,高密度聚丙烯)、聚乙烯(例如,高密度聚乙烯(hdpe)或超高分子量聚乙烯(upe))、耐纶、聚四氟乙烯或全氟烷氧基烷烃聚合物。由上述材料制得的过滤器可有效地移除可能造成残余物缺陷和/或粒子缺陷的外源物质(例如,具有高极性的那些),及有效率地减少在该有机溶剂中的金属组分含量。

52.在一些实施例中,该第一过滤器单元2可以包括二、三或四个呈串联布置、具有平均孔洞尺寸约50-200纳米及包括从聚丙烯或聚四氟乙烯制得的过滤介质的过滤器。

53.不希望受限于理论,据信使用一或多个具有平均孔洞尺寸约50纳米并且包括从聚四氟乙烯制得的过滤介质的过滤器可明显减少在本文中所描述的经纯化的溶剂的晶圆上金属计数及晶圆上粒子。不希望受限于理论,据信包括从氟聚合物(例如,聚四氟乙烯)制得的过滤介质的过滤器可产生比包括从聚烯烃(例如,聚丙烯)制得的过滤介质的过滤器少的晶圆上粒子。

54.在一些实施例中,该纯化系统10可选择性在该第一过滤器单元2与该第一蒸馏塔6之间包括原料槽3且原料槽3与第一过滤器单元2及该第一蒸馏塔6流体连通。该原料槽3的形式不具体限制,只要其可容纳由该第一过滤器单元2所过滤的溶剂。不希望受限于理论,据信该原料槽3可提供足够的原料(例如,溶剂)供应用于剩余的纯化方法并将该纯化保持

为连续的过程。

55.在一些实施例中,该纯化系统100可在原料槽3与第一蒸馏塔6之间包括泵4及预热器5且泵4及预热器5与该原料槽3及该第一蒸馏塔6流体连通。在使用期间,该泵4可将在该原料槽3中的溶剂输送至预热器5以加热至预定温度,然后至该第一蒸馏塔6。如在本文中所使用的,该泵4可以是任何合适于在操作温度下运送或输送液体的泵,诸如计量泵或隔膜泵。

56.通常来说,该预热器5可以是任何合适的加热装置。该预热器的实施例包括热交换器、电加热器、蒸气加热器或矿物油基底的加热器。通常来说,该预热器5可将该有机溶剂加热至想要的温度。在一些实施例中,该预热器5可将该有机溶剂加热至温度低于该有机溶剂的沸点至少约20℃(例如,至少约19℃、至少约18℃、至少约17℃、至少约16℃或至多约15℃)至至多约10℃(例如,至多约11℃、至多约12℃、至多约13℃、至多约14℃或至多约15℃)。例如,当欲纯化的有机溶剂是环己酮(其沸点155.6℃)时,该预热器5可将该有机溶剂的温度加热至至低约135℃(例如,至低约136℃、至低约137℃、至低约138℃、至低约139℃或至低约140℃)至至高约145℃(例如,至高约144℃、至高约143℃、至高约142℃、至高约141℃或至高约140℃)。不希望受限于理论,据信将该有机溶剂预热至上述温度可促进从该第一蒸馏塔6移除低沸点有机杂质、允许该纯化方法连续运转及改良该纯化方法的效率及生产力。进一步地,不希望受限于理论,据信若该有机溶剂被预热至太高的温度(例如,在低于其沸点10℃内)时,其可造成温度过冲并损伤设备(例如,损伤在热交换器中的加热组件)、降低产物产率9(例如,一些量的有机溶剂可因来自该第一蒸馏塔6的顶端的蒸馏而与该低沸点有机杂质移除)及不稳定的连续纯化过程。另一方面,不希望受限于理论,据信若该有机溶剂被预热至太低的温度(例如,低于其沸点多于20℃)时,进入该第一蒸馏塔6的有机溶剂可能太冷并中断该连续蒸馏过程,这将降低该纯化方法的整体效率。

57.在一些实施例中,该纯化系统100包括至少两个(例如,三或四个)蒸馏塔。例如,如在图1中示出的,该纯化系统100包括第一蒸馏塔6及第二蒸馏塔8,其是在该预热器5下游且与该预热器5流体连通。通常来说,该蒸馏塔6及8可用来纯化该有机溶剂,其通过蒸馏来移除多数有机及金属杂质及粒子。在一些实施例中,该第一蒸馏塔6可使用来移除具有沸点低于该有机溶剂的沸点的杂质。在一些实施例中,该第二蒸馏塔8可用来移除具有沸点高于该有机溶剂的沸点的杂质,以及通常无法蒸馏掉的金属杂质和粒子。不希望受限于理论,据信切换第一蒸馏塔6与第二蒸馏塔8的顺序将造成性能降低,包括微量金属的量增加、晶圆上金属计数增加及晶圆上粒子计数增加。

58.在一些实施例中,该第一蒸馏塔6可包括用于接收来自该预热器5的有机溶剂的注入口及用于将该有机溶剂输送至第二蒸馏塔8的第一输出口。通常来说,该注入口位于该第一蒸馏塔6内的该装填材料稍微上方的位置处,其中在该第一蒸馏塔中发生在该低沸点有机杂质与欲纯化的有机溶剂间的分离。在一些实施例中,该注入口可位于该第一蒸馏塔高度的至少约80%(例如,至少约82%、至少约84%、至少约86%、至少约88%或至少约90%)至至多约100%(例如,至多约98%、至多约96%、至多约94%、至多约92%或至多约90%)的位置处。不希望受限于理论,据信将该注入口布置在上述位置处可促进从该第一蒸馏塔6移除低沸点有机杂质、最小化移除此杂质所需要的能量及增加该纯化过程的效率。通常来说,该第一输出口可设置在该第一蒸馏塔6的再沸器6b的底部处。

59.如在图1中示出的,该第一蒸馏塔6包括在顶端处的凝结器6a及在底部处的再沸器6b。该凝结器6a可冷却或凝结排出该第一蒸馏塔6的第二输出口的低沸点有机杂质而形成液体,然后,可将其转移至废弃物容器。该凝结器6a的实施例包括水冷式凝结器(诸如管盘绕式、双管式或管壳式凝结器)及气冷式凝结器。再沸器6b可对欲在蒸馏塔6中纯化的有机溶剂提供热以从该蒸馏塔6的顶端移除具有沸点低于该有机溶剂的沸点的杂质,并且可在该溶剂被转移至第二蒸馏塔8之前,将该经部分纯化的有机溶剂加热至合适的温度(例如,该有机溶剂的沸点的

±

2℃)以改良该纯化过程的效率及生产力。该再沸器6b的实施例包括电加热器、蒸气加热器或矿物油基底的加热器。

60.在操作期间,在经由注入口进入该第一蒸馏塔6之后,该低沸点有机杂质可从该塔6的顶端蒸馏出且经由第二输出口输送出该低沸点有机杂质并通过凝结器6a冷却而形成液体,并转移至废弃物容器(在图1中未示出)。因为该有机溶剂已经预热至相当高温,该低沸点有机杂质可被蒸馏出而没有使用装填材料来分离其与欲纯化的有机溶剂,因此减少蒸馏所需要的能量及相关成本。该欲纯化的有机溶剂可在该第一蒸馏塔6的底部处进行收集作为中间有机溶剂及经由上述提及的该再沸器6b的底部处的第一输出口排出该塔6。排出该塔6的中间有机溶剂可通过再沸器6b加热至想要的温度,然后经由泵7输送至该第二蒸馏塔8。该泵7可以是任何含金属成分少的高纯度泵,诸如在该泵的部分或全体内表面上包括ptfe的隔膜泵。

61.在一些实施例中,该第二蒸馏塔8可包括用于接收来自该第一蒸馏塔6的有机溶剂的注入口以及用于将该经蒸馏的有机溶剂输送至该产物容器13的第一输出口。通常来说,该注入口位于该第二蒸馏塔8内的装填材料稍微下方的位置处。在一些实施例中,该注入口可以位于该第二蒸馏塔高度的至少约0%(例如,至少约5%、至少约10%、至少约15%、至少约20%或至少约25%)至至多约30%(例如,至多约25%、至多约20%、至多约15%、至多约10%或至多约10%)的位置处。不希望受限于理论,据信将该注入口布置在上述位置处可经由蒸馏来分离该有机溶剂与高沸点有机杂质(例如,具有沸点高于欲纯化的有机溶剂的沸点的那些)、金属杂质及粒子,并促进从该第二蒸馏塔8移除这些杂质。通常来说,该第一输出口可设置在该第二蒸馏塔8的凝结器8a的顶端处并在该塔8d的装填材料上。

62.如在图1中示出的,该第二蒸馏塔8包括在顶端处的凝结器8a及在底部处的再沸器8b。该凝结器8a可冷却或凝结来自塔6的欲纯化的有机溶剂而形成液体,然后,可将其转移至蒸馏溶剂槽9。该凝结器8a的实施例包括水冷式凝结器(诸如,管盘绕式、双管式或管壳式凝结器)及气冷式凝结器。该再沸器8b可对该欲纯化的有机溶剂提供热以便可将其从该蒸馏塔8的顶端蒸馏出,并具有沸点高于该有机溶剂的沸点的杂质可从该蒸馏塔8的底部移除。在一些实施例中,该再沸器8b将该有机溶剂的温度维持在该有机溶剂的沸点的

±

2℃。该再沸器8b的实施例包括电加热器、蒸气加热器或矿物油基底的加热器。

63.在操作期间,在经由注入口进入该第二蒸馏塔8之后,该有机溶剂可经由蒸馏与该高沸点有机杂质、金属杂质及粒子分离,并经由上述提及的在该凝结器8a的顶端处的第一输出口从该塔8的顶端进行收集作为经蒸馏的有机溶剂。该高沸点有机杂质、金属杂质及粒子可经由第二输出口从该塔8的底部进行收集以将这些杂质输送至废弃物容器(在图1中未示出)。

64.在一些实施例中,该纯化系统100可选择性在该第二蒸馏塔8与选择性第二过滤器

单元12a之间包括至少一个(例如,二或三个)蒸馏溶剂槽9且与该塔8及单元12a流体连通。通常来说,该蒸馏溶剂槽9可以是在技艺中已知可用来贮存该经蒸馏的有机溶剂的任何合适的槽。在一些实施例中,该蒸馏溶剂槽9可填充氮以最小化贮存在该槽中的溶剂的水分及氧化。在一些实施例中,该纯化过程中,若排出该第二蒸馏塔8的经蒸馏的有机溶剂的纯度程度满足预定需求(例如,具有纯度至少约99.99%、水分含量至多约100ppm和/或金属杂质总量至多约200ppt)时,可将该有机溶剂转移至产物容器13而不通过槽9、过滤器单元12a或过滤器单元12b。另一方面,若排出该第二蒸馏塔8的经蒸馏的有机溶剂不符合预定需求时,首先可将该有机溶剂转移至蒸馏溶剂槽9,然后可通过过滤器单元12a和/或12b来移除额外的杂质。类似地,若排出该过滤器单元12a和/或12b的有机溶剂的纯度程度满足预定需求时,可将该有机溶剂转移至产物容器13。另一方面,若排出该过滤器单元12a和/或12b的经纯化的有机溶剂的纯度程度不符合预定需求时,然后,可经由选择性再循环导线管150将该有机溶剂转移回该蒸馏溶剂槽9及再次通过过滤器单元12a和/或12b来纯化。

65.通常来说,该蒸馏溶剂槽9可以是任何合适于储存化学液体的容器。在一些实施例中,该蒸馏溶剂槽9可具有合适的体积。例如,该蒸馏溶剂槽9可具有体积至少约1000升(例如,至少约2000升、至少约3000升或至少约5000升)和/或至多约30,000升(例如,至多约25,000升、至多约20,000升、至多约15,000升或至多约10,000升)。

66.在一些实施例中,当该经蒸馏的有机溶剂需要进一步纯化时,其可经由泵10及热交换器11从该蒸馏溶剂槽9输送至第二过滤器单元12a。该泵10可以是任何可通过该槽及过滤器进行再循环的泵,诸如电磁式或离心式泵。通常来说,可使用热交换器11来控制该有机溶剂在随后的过滤过程的温度。不希望受限于理论,据信若该过滤温度太高时,该过滤过程可能产生副反应,因此增加该溶剂中的杂质量。进一步,不希望受限于理论,若该过滤温度太低时,该溶剂可具有增加的黏度,此可造成减低的流速。在一些实施例中,该热交换器11可将该过滤温度控制在约10℃至约20℃以避免表现不佳或避免副反应。

67.在一些实施例中,该纯化系统100可选择性在该蒸馏溶剂槽9与该第三过滤器单元12b之间包括至少一个(例如,二或三个)第二过滤器单元12a且与该槽9及单元12b流体连通。在一些实施例中,该第二过滤器单元12a可以包括过滤器外罩及在该过滤器外罩中至少一个(例如,2、3、4、5、6或7个)过滤器。在该第二过滤器单元12a中的过滤器可以是粒子移除过滤器以从该有机溶剂移除相当小的粒子。在一些实施例中,该第二过滤器单元12a中的过滤器可包括具有平均孔洞尺寸至多约10纳米(例如,至多约9纳米、至多约8纳米、至多约7纳米、至多约6纳米、至多约5纳米或至多约4纳米)和/或至少约2纳米(例如,至少约3纳米、至少约4纳米、至少约5纳米、至少约6纳米、至少约7纳米或至少约8纳米)的过滤介质。在一些实施例中,该第二过滤器单元12a中的过滤器的过滤介质的平均孔洞尺寸可以小于在该第一过滤器单元2中的过滤器的过滤介质的平均孔洞尺寸。在此实施例中,该第二过滤器单元12a可用来移除比通过该第一过滤器单元2所移除的那些小的粒子。

68.在该第二过滤器单元12a中的过滤器的过滤介质的合适材料的实施例包括氟聚合物(例如,聚四氟乙烯(ptfe)、全氟烷氧基烷烃聚合物(pfa)或经改质的聚四氟乙烯(mptfe));聚酰胺,诸如耐纶(例如,耐纶6或耐纶66);聚烯烃(包括高密度及超高分子量树脂),诸如聚乙烯(pe)及聚丙烯(pp);或其共聚物。例如,在该粒子移除过滤器中的过滤介质可由至少一种选自于由下列聚合物所组成的组制得:聚丙烯(例如,高密度聚丙烯)、聚乙烯

(例如,高密度聚乙烯(hdpe)或超高分子量聚乙烯(upe))、耐纶、聚四氟乙烯或全氟烷氧基烷烃聚合物。

69.在一些实施例中,该第二过滤器单元12a可包括三至七个呈串联布置的过滤器,其具有平均孔洞尺寸约5纳米及包括从耐纶制得的过滤介质。

70.在一些实施例中,该纯化系统100可选择性在该第二过滤器单元12a与产物容器13之间包括至少一个(例如,二或三个)第三过滤器单元12b(即,下游单元12b),且与该单元12a及容器13流体连通。在一些实施例中,该第三过滤器单元12b可包括过滤器外罩及在该过滤器外罩中的至少一个(例如,2、3、4或5个)过滤器。在该第三过滤器单元12b中的过滤器可以是粒子移除过滤器以从该有机溶剂移除相当小的粒子。在一些实施例中,该第三过滤器单元12b中的过滤器可以包括具有平均孔洞尺寸至多约10纳米(例如,至多约9纳米、至多约8纳米、至多约7纳米、至多约6纳米、至多约5纳米或至多约4纳米)和/或至少约2纳米(例如,至少约3纳米、至少约4纳米、至少约5纳米、至少约6纳米、至少约7纳米或至少约8纳米)的过滤介质。在一些实施例中,该第三过滤器单元12b中的过滤器的过滤介质的平均孔洞尺寸可与在该第二过滤器单元12a中的过滤器的过滤介质的平均孔洞尺寸不同。在此实施例中,该第三过滤器单元12b可用来移除与通过该第二过滤器单元12a所移除的那些具有不同尺寸或种类的粒子。例如,当该第二过滤器单元12a包括具有由耐纶制得的过滤介质的过滤器时,该第三过滤器单元12b可包括具有由ptfe制得的过滤介质的过滤器。不希望受限于理论,据信该耐纶过滤器包括可移除金属粒子的非筛选机制,同时该ptfe过滤器包括可移除粒子的以孔洞尺寸为基准的筛选机制。

71.在该第三过滤器单元12b中的过滤器的过滤介质的合适材料的实施例包括氟聚合物(例如,聚四氟乙烯(ptfe)、全氟烷氧基烷烃聚合物(pfa)或经改质的聚四氟乙烯(mptfe));聚酰胺,诸如耐纶(例如,耐纶6或耐纶66);聚烯烃(包括高密度及超高分子量树脂),诸如聚乙烯(pe)及聚丙烯(pp);或其共聚物。例如,在该粒子移除过滤器中的过滤介质可由至少一种选自于由下列聚合物所组成的组制得:聚丙烯(例如,高密度聚丙烯)、聚乙烯(例如,高密度聚乙烯(hdpe)或超高分子量聚乙烯(upe))、耐纶、聚四氟乙烯或全氟烷氧基烷烃聚合物。由上述材料制得的过滤器可有效地移除可能造成残余物缺陷和/或粒子缺陷的外源物质(例如,具有高极性的那些),并有效率地减低在该有机溶剂中的金属组分含量。

72.在一些实施例中,该第三过滤器单元12b可包括二至五个呈串联布置的过滤器,其具有平均孔洞尺寸约5纳米并从聚四氟乙烯制得。

73.在一些实施例中,该纯化系统100可选择性包括再循环导线管150以形成再循环回路(其可包括蒸馏溶剂槽9、泵10、热交换器11、及过滤器单元12a及12b)以将经部分纯化的有机溶剂再循环回该蒸馏溶剂槽9,其可再次通过过滤器单元12a和/或12b纯化。在一些实施例中,在该有机溶剂被转移至产物容器13之前,该经部分纯化的有机溶剂可经由该再循环回路再循环至少两次次(例如,至少三次、至少四次或至少五次)。

74.在一些实施例中,该产物容器13可以是移动式储存槽(例如,在油轮中的槽)或固定式储存槽。在一些实施例中,该产物容器13可以是内衬氟聚合物的设备(例如,其内表面可包括氟聚合物,诸如ptfe)。在一些实施例中,该产物容器13可具有体积至少约200升(例如,至少约300升或至少约500升)和/或至多约1500升(例如,至多约1200升、至多约1000升、至多约900升、至多约800升、至多约700升或至多约600升)。

75.本公开的特征也在于一种纯化溶剂(例如,有机溶剂,诸如环己酮)的方法。在一些实施例中,该纯化方法可包括:(1)在第一蒸馏塔(例如,第一蒸馏塔6)中蒸馏该有机溶剂以获得中间有机溶剂,其中该第一蒸馏塔具有位于该第一蒸馏塔高度的约80%至约100%的位置处的注入口;(2)将该中间有机溶剂转移至第二蒸馏塔(例如,第二蒸馏塔8),其中该第二蒸馏塔具有位于该第二蒸馏塔高度的约0%至约30%的位置处的注入口;以及(3)在该第二蒸馏塔中蒸馏该中间有机溶剂以获得经蒸馏的有机溶剂。

76.例如,参照图1,未纯化或处理之前的溶剂(即,起始材料)可通过该纯化系统100让来自该原料进料容器1的溶剂通过该第一过滤器单元2(在其中该溶剂经预过滤)至该原料槽3进行纯化。然后,该溶剂可通过泵4转移至预热器5,于此该溶剂被预热至离该溶剂的沸点至少20℃的温度。在预热后,可将该溶剂转移至第一蒸馏塔6以移除低沸点有机杂质,然后转移至第二蒸馏塔8以移除高沸点有机杂质、金属杂质及粒子。若排出该第二蒸馏塔8的经蒸馏的溶剂需要进一步纯化时,可将其输送至蒸馏溶剂槽9,然后经过泵10及热交换器11至过滤器单元12a和/或12b。若通过过滤器单元12a和/或12b过滤过的溶剂需要进一步纯化时,其可经由该再循环导线管150再循环至蒸馏溶剂槽9,然后再次通过过滤器单元12a和/或12b过滤。

77.当在该纯化过程结束时从经纯化的溶剂检测到的粒子数目及杂质量被控制在预定范围内时,制造出超高纯度的溶剂(例如,具有纯度至少约99.99%、水分含量至多约100ppm和/或金属杂质总量至多约200ppt)。随后,可将该超高纯度的溶剂转移至用于储存的产物容器13或用于制造半导体对象的制造过程中。

78.在一些实施例中,通过本文中所描述的方法及系统纯化的溶剂可在整体晶圆(例如,12英寸晶圆)上形成具有晶圆上粒子计数至多约500(例如,至多约450、至多约400、至多约350、至多约300、至多约250、至多约200、至多约150、至多约100、至多约50或至多约25)或0(例如,至少约1、至少约2或至少约5)的膜或涂层。在一些实施例中,通过本文中所描述的方法及系统纯化的溶剂可在整体晶圆(例如,12英寸晶圆)上形成具有晶圆上金属计数(例如,晶圆上总金属计数或特定金属诸如fe或ni的晶圆上金属计数)至多约100(例如,至多约90、至多约80、至多约70、至多约60、至多约50、至多约40、至多约30、至多约20、或至多约10、至多约5)或0(例如,至少约1或至少约2)的膜或涂层。在一些实施例中,通过本文中所描述的方法及系统纯化的溶剂可在整体晶圆(例如,12英寸晶圆)上形成具有缺陷密度(即,以晶圆上金属及粒子的总计数为基准)为每平方公分至多约0.8(例如,至多约0.7、至多约0.6、至多约0.5、至多约0.4、至多约0.3、至多约0.2、至多约0.1、至多约0.07、至多约0.05、至多约0.03、至多约0.02、至多约0.01、至多约0.007、至多约0.005、至多约0.004、至多约0.003)或0(例如,至少约0.001、至少约0.01或至少约0.1)的膜或涂层。

79.在一些实施例中,本文中所描述的方法可以是连续过程或间歇过程。当本文中所描述的方法是一种连续过程时,该溶剂可以相当高的流速纯化。例如,该溶剂可通过该纯化系统10以至少约0.2升/分钟(例如,至少约0.3升/分钟、至少约0.4升/分钟或至少约0.5升/分钟)和/或至多约1升/分钟(例如,至多约0.9升/分钟、至多约0.8升/分钟、至多约0.7升/分钟或至多约0.6升/分钟)的流速纯化。通常来说,该用以纯化溶剂的流速可依一些因素而变化,包括欲纯化的溶剂的种类及黏度、温度、过滤器数目(例如,呈平行布置的那些)、在该纯化方法中所使用的其它设备的形式及数目。

80.参考以下示例更详细地说明本公开,这些示例用于说明目的,不应被解释为限制本公开的范围。

81.示例

82.owpc及owmc测量的通用说明

83.收集溶剂样品,然后接入晶圆涂布工具中。在以样品涂布裸晶圆后,将该晶圆转移至基于激光的检查系统并通过其进行检查。通过使用激光,该基于激光的检查系统在19纳米的检测极限下检测、计数、记录在晶圆上的每个粒子的位置及尺寸。更特别是,计数目标包括具有尺寸19纳米或更大的粒子。使用该数据来产生晶圆地图并提供总晶圆上粒子计数(owpc)。

84.然后,将该晶圆转移至通过edx(x光能量散射)检查。由该基于激光的检查系统所报告的每个粒子是通过edx(x光能量散射)检查以提供元素信息。任何粒子,被发现产生高于根据参考信号计算出的阈值的任何金属信号,被计数为含金属粒子。总计出具有金属识别标志的粒子总数并报告为owmp(晶圆上金属粒子)。

85.示例1

86.环己酮是在此实施例中进行纯化的溶剂。参照图1,环己酮是使用下列五种纯化系统(即,系统1-5)进行纯化,其各自包括至少一个预过滤器单元2及两个蒸馏过滤系统6及8。在系统1-5当中的差异系如下。

87.在系统1中,该第一蒸馏塔6、泵7及第二蒸馏塔8是以塔8、泵7及塔6的顺序布置。此外,该系统1在该第一过滤器单元2中包括一个200纳米聚丙烯过滤器(即,具有从聚丙烯制得并具有平均孔洞尺寸200纳米的过滤介质的过滤器),但是不包括蒸馏溶剂槽9、泵10、热交换器11、第二过滤器单元12a、第三过滤器单元12b及再循环导线管150。

88.在系统2中,该第一蒸馏塔6、泵7及第二蒸馏塔8系以塔6、泵7及塔8顺序布置。此外,该系统2在该第一过滤器单元2中包括一个200纳米聚丙烯过滤器,但是不包括蒸馏溶剂槽9、泵10、热交换器11、第二过滤器单元12a、第三过滤器单元12b及再循环导线管150。

89.在系统3中,该第一蒸馏塔6、泵7及第二蒸馏塔8是以塔6、泵7及塔8的顺序布置。此外,该系统3在该第一过滤器单元2中包括一个50纳米ptfe过滤器(即,具有从ptfe制得且具有平均孔洞尺寸50纳米的过滤介质的过滤器),但是不包括蒸馏溶剂槽9、泵10、热交换器11、第二过滤器单元12a、第三过滤器单元12b及再循环导线管150。

90.在系统4中,该第一蒸馏塔6、泵7及第二蒸馏塔8是以塔6、泵7及塔8的顺序布置。此外,该系统4包括在该第一过滤器单元2中的一个50纳米ptfe过滤器、蒸馏溶剂槽9、泵10、热交换器11、在该第二过滤器单元12a中七个呈串联布置的5纳米耐纶过滤器(即,具有从耐纶制得且具有平均孔洞尺寸5纳米的过滤介质的过滤器)、及再循环导线管150,但是不包括第三过滤器单元12b。在纯化期间,环己酮通过再循环回路再循环两次(即,通过过滤器单元12a过滤三次)。

91.在系统5中,该第一蒸馏塔6、泵7及第二蒸馏塔8是以塔6、泵7及塔8的顺序布置。此外,该系统5包括在该第一过滤器单元2中的一个50纳米ptfe过滤器、蒸馏溶剂槽9、泵10、热交换器11、在该第二过滤器单元12a中七个呈串联布置的5纳米耐纶过滤器、在该第三过滤器单元12b中的两个呈串联布置的5纳米ptfe过滤器(即,具有从ptfe制得且具有平均孔洞尺寸5纳米的过滤介质的过滤器)、及再循环导线管150。在纯化期间,环己酮通过再循环回

路再循环两次(即,通过过滤器单元12a及12b过滤三次)。

92.评估通过上述描述的系统1-5所纯化的环己酮的性质(包括晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数)并总结整理在下列表1中。

93.表1

[0094][0095]

如在表1中示出的,通过系统1纯化的环己酮具有饱和的高晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。惊人地,通过系统2-5纯化的环己酮具有明显比通过系统1纯化的环己酮低的晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。

[0096]

更特别地是,该系统1与该系统2的差异在于两个蒸馏塔的顺序。换句话说,通过系统1纯化的环己酮首先通过具有注入口在该塔的底部处的蒸馏塔蒸馏,然后通过具有注入口在该塔的顶端处的蒸馏塔蒸馏。相较之下,通过系统2纯化的环己酮首先通过具有注入口在该塔的顶端处的蒸馏塔蒸馏,然后通过具有注入口在该塔的底部处的蒸馏塔蒸馏。结果惊人地显示出,与该系统1比较,该系统2可明显减少晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。

[0097]

此外,该系统3与该系统2的差异为以50纳米ptfe预过滤器置换在该系统2中的200纳米丙烯预过滤器。结果惊人地显示出,与该系统2比较,该系统3可明显减少晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。

[0098]

进一步地,该系统4与该系统3的差异为在该第二蒸馏塔后包括5纳米耐纶过滤器。结果惊人地显示出,与该系统3比较,该系统4可明显减少晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。

[0099]

最后,该系统5与该系统4的差异为在该5纳米耐纶过滤器后包括5纳米ptfe过滤器。结果惊人地显示出,与系统4比较,该系统5可进一步减少晶圆上粒子计数、晶圆上总金属计数、晶圆上铁计数及晶圆上铝计数。

[0100]

虽然已经参考本发明的某些实施例详细描述了本发明,但是应当理解,修改和变化在所描述和要求保护的精神及范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1