回收用于聚烯烃弹性体制备工艺的后缩聚器中的溶剂和未反应材料的方法与流程

本发明涉及一种用于回收用于聚烯烃弹性体(poe)制备工艺的后缩聚器(finisher)中的溶剂和未反应材料的方法,该方法回收诸如乙烯-辛烯橡胶(eor)和乙烯-丁烯橡胶(ebr)的聚烯烃弹性体的后缩聚器中的溶剂和未反应材料,其中增加了将水注入后缩聚器中以从聚烯烃弹性体中回收未反应材料和溶剂的工艺,并且增加了用于去除轻质材料的流以分离水和烃类,使得在该工艺中排放到大气中的材料的量最小化,并且提高了该工艺的效率。

背景技术:

1、聚烯烃弹性体是在聚烯烃基产品中具有低密度的乙烯和α-烯烃的共聚物,并表现出诸如差异化冲击增强、高弹性和低热封温度的特性,因此用于汽车内部和外部材料、隔音材料、鞋类产品、食品膜、封装材料等。

2、为了制备如上所述的poe,已主要使用茂金属催化剂,此外,已经进行研究以通过开发齐格勒-纳塔基催化剂或通过扩大工厂来提高poe制备工艺的收率或效率,但在原材料和工艺操作的成本以及使用原材料的效率方面仍有改进的空间。

3、poe工艺主要包括两个脱挥器和一个后缩聚器(或挤出机),并且在该工艺中,汽化并排出溶剂和未反应材料。然而,在进入具有相对较高的压力的一级脱挥器之前通过将温度升高并将压力降低至预定压力,最大量的溶剂和未反应材料被分离并排出,并且诸如乙烯的相对轻质材料的材料组成表现为较高。在二级脱挥器中,通过显著降低操作压力,将捕获或溶解在具有高粘度的聚烯烃弹性体中的溶剂和未反应材料(烃)分离并排出。因此,将聚烯烃弹性体送至挤出机,留下约3至小于20重量%的溶剂和未反应材料。

4、通常,在如上所述的poe工艺中,当使用挤出机时,必须在二级脱挥器中去除大量的烃类,以便通过包括在提高挤出机中的温度和制造粒料的工艺中部分去除烃类的工艺来满足最终产物中挥发性有机化合物(voc)的含量要求。因此,当如上所述在二级脱挥器中分离大量的烃类时,流的粘度大大增加,导致流动性受限,并且当操作减压工艺以去除挤出机中的挥发性有机化合物时,存在由于空气流入而使产物变色的问题。最近,为了解决该限制,可以使用用于将水或蒸汽注入挤出机的后缩聚器,以允许有效地执行挤出机的作用,并且可以将烃类(溶剂和未反应材料)(其为挥发性有机化合物)与聚烯烃弹性体分离。因此,即使当仅去除至多80至95重量%的poe含量的未反应材料以确保二级脱挥器出口处的流动性时,后缩聚器也可以在最终产物中包含500ppm或更少量的溶剂和未反应材料(voc),并且还有一个优点,即由于在密封状态下操作,不会发生由于空气流入而引起的变色。然而,与挤出机相比,烃类的去除量增加了,但是由于水的引入或蒸汽的引入和减压,在再利用从产品中分离的烃类方面是不利的。

5、当使用典型的挤出机时,存在少量的烃类需要分离,因此烃类通过空气流入而被去除,并且去除的溶剂和未反应材料被再利用或丢弃。然而,在后缩聚器的情况下,从产物中分离的烃类的量很大,因此当烃类不被再利用时,相当大量的烃类被浪费,这导致操作成本增加。

技术实现思路

1、技术问题

2、本发明的目的是提供一种用于在poe制备工艺中再利用烃类(hc)的技术,同时解决现有技术的poe制备工艺的挤出机中出现的问题,并通过从后缩聚器的产物中分离的烃类(hc)的回收工艺使能量最小化。

3、技术方案

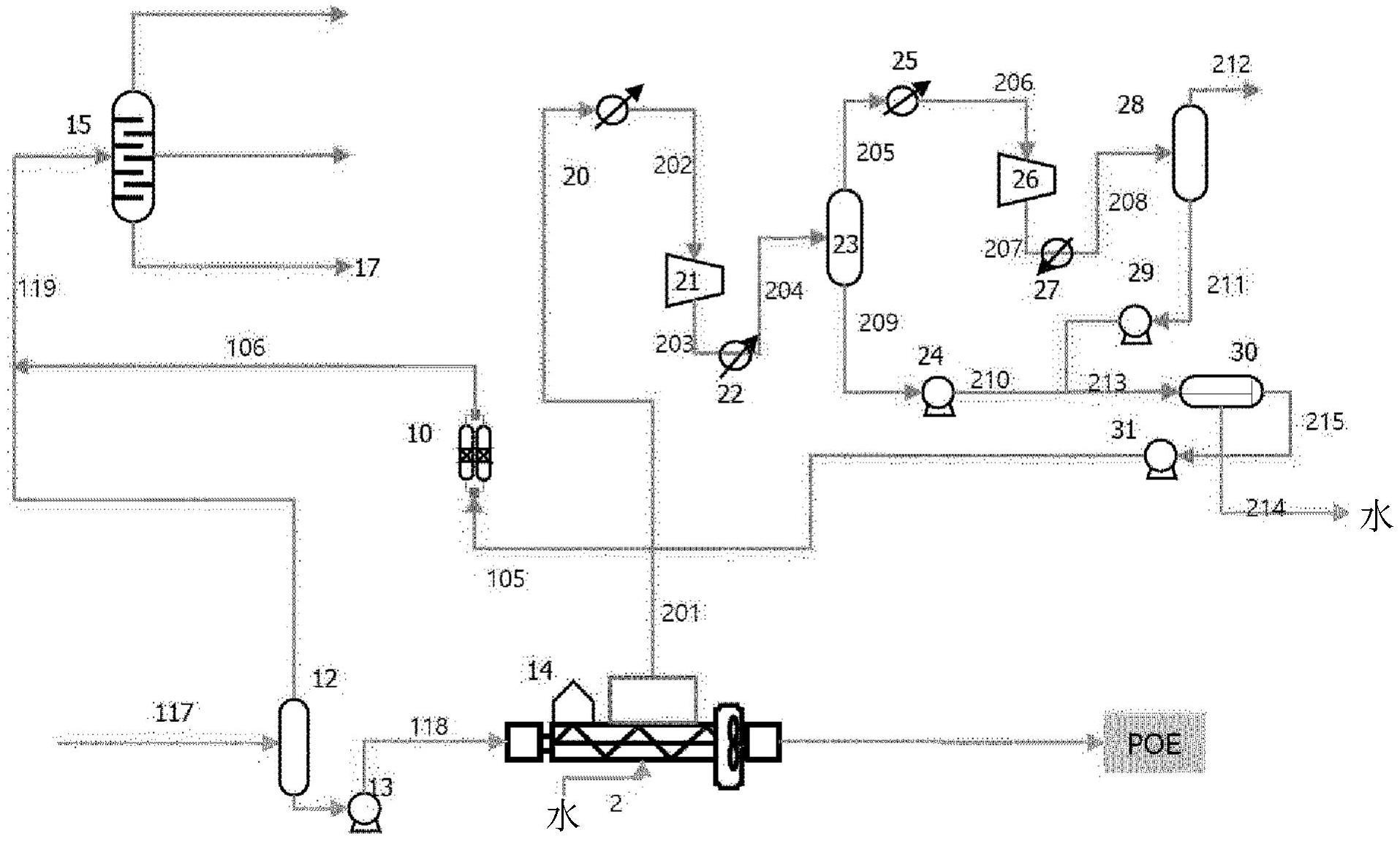

4、图1是用于制备poe的工艺的流程图。参考图1,该工艺包括反应器(10),向其供应溶剂、原料(1)和再循环流,一级脱挥器(11),其对从反应器(10)排出的产物进行脱挥以去除未反应材料(一级脱挥回收流(102)),并排出剩余部分(一级脱挥制备流(117)),二级脱挥器(12),其对从第一脱挥器(11)排出的一级脱挥制备流(117)进行脱挥,以进一步去除未反应材料(第二脱挥制备流(104),并排出剩余部分(二级脱挥制备流(118)),后缩聚器,其中使用水2清洗从二级脱挥器(12)排出的二级脱挥制备流(118),使得未反应材料和水(105)汽化并留下聚合物产物(3),和闪蒸罐(13),其将剩余部分(116)回收到反应器(10)中。此外,该方法还可以包括吸附柱(10),其从未反应材料中去除水以及去除在后缩聚器(14)中去除的水(105),并排出剩余部分(后缩聚器反应处理流(106)),一级蒸馏柱(15),其蒸馏从二级脱挥器(12)去除的二级脱挥循环流(104)和从吸附柱(10)中排出的后缩聚器反应处理流(106),以将从其中部分离的流(110)回收到反应器(10)中,二级蒸馏柱(16),其蒸馏从闪蒸罐(13)去除的杂质去除流(103)和从一级蒸馏柱(15)的上部分离的流(107a),以将从其下部分离的流(109a)回收到反应器(10),和三级蒸馏柱(17),其蒸馏从一级蒸馏柱(15)的下部分离的流(111),以将从其中部分离的流(114)回收到反应器(10)。在这种情况下,如果原料(1)是溶剂、乙烯和沸点高于溶剂的沸点的材料,例如1-辛烯,则再循环流由流(112a)(包括c6化合物)组成,该流(112a)包括通过将从一级蒸馏柱(15)的下部分离的流(111)注入到三级蒸馏柱(17)中而从三级蒸馏柱(17)的中部分离的流(114)(包括1-辛烯),从一级蒸馏柱(15)的中部分离的流(110),和通过将从一级蒸馏柱(15)的上部分离的流(107a)注入二级蒸馏柱(16)而从二级蒸馏柱(16)的下部分离的流(109a)。另一方面,当原料(1)是溶剂、乙烯和沸点低于该溶剂的沸点的材料,例如1-丁烯时,再循环流由从一级蒸馏柱(15)的中部分离的流(110)和通过将从一级蒸馏柱(15)的上部分离的流(107a)注入二级蒸馏柱(16)中而从二级蒸馏柱(16)的下部分离的流(109a)组成。

5、为了实现上述目的,在本发明中,将聚烯烃弹性体、溶剂和未反应材料的混合物的流(118)与净化水(2)一起引入在高温和减压下操作的后缩聚器(14)中,使得水、溶剂和未反应材料与具有高粘度的聚烯烃聚合物分离,然后作为气相流(105)从后缩聚器的上表面排出。流(105)被加压(21、26、24和29)并被冷却(20、22和27)以具有两种液相,并且水和烃类在用于分离两种液相的设备(30)中被分离。具有大量水分的流(214)或被丢弃,或被引入后缩聚器(14)中以进行再循环。将流(106)(其中已经去除水分的烃流(215)被加压(31),然后通过吸附柱(10),使得水分被控制在1ppm或更低)被引入溶剂分离和纯化工艺的一级蒸馏柱(15),如二级脱挥器(12)的上部流(104)。

6、作为示例,根据本发明的实施方案的用于回收用于聚烯烃弹性体制备工艺的后缩聚器中的溶剂和未反应材料的方法可以包括将水注入后缩聚器(14)中以在高温和低压下使水汽化,从而从聚烯烃弹性体中去除溶剂和未反应材料的第一步骤,使在后缩聚器(14)中汽化的所有流(201)液化的第二步骤,通过使用液-液分离器(30)将经液化的流分离成水和烃类的第三步;通过吸附柱(10)去除经分离的烃类中的水分的第四步;以及将去除水分的烃类转移到蒸馏柱(15)中的第五步骤。

7、此外,第二步骤可以包括以下步骤:冷却在后缩聚器(14)中汽化的流(201),通过使用第一压缩机(21)对冷却的流(202)进行加压,冷却由第一压缩机(21)加压的流(203),并将经冷却的流供应到第一气-液分离器(23),加热第一气-液分离器(23)的气相流(205),并对液相流(209)进行加压,通过使用第二压缩机(26)对由第一气-液分离器(23)分离并加热的流(206)进行加压,冷却由第二压缩机(26)加压的流(207),并将经冷却的流供应到第二气-液分离器(28),通过气相流(212)去除第二气-液分离器(28)的具有相对较低沸点的乙烯和乙烷组分,并对具有比乙烯和乙烷组分更高沸点的液相流(211)进行加压,并将由第一气-液分离器(23)分离并加压的流(210)和由第二气-液分离器(28)分离并加压的流供应到液-液分离器(30)。

8、此外,第二步骤可以包括通过使用一个或多个热交换器(20)使在后缩聚器(14)中汽化的流(201)液化,并对经液化的流(203)进行加压,以及将经加压的流供应至液-液分离器(30)。

9、此外,可以使用一个或多个压缩机或鼓风机对在后缩聚器(14)中汽化的流(201)进行加压。

10、此外,密封的液-液分离器或三相分离器(气-液-液分离器)可以用作液-液分离器(30)。

11、此外,当使用密封的液-液分离器或气-液-液分离器时,可以注入惰性气体以抑制空气流入。

12、此外,在引入液-液分离器(30)时,可以进行加热以防止水冻结。

13、此外,可以通过使用气-液-液分离器作为液-液分离器(30),通过气相流去除具有相对较低沸点的组分。

14、此外,富含从液-液分离器(30)中分离出的水的流(214)可以在用过滤器去除流中的固体后再循环(2)至后缩聚器。

15、此外,吸附柱(10)可以包括分子筛、沸石和硅胶中的至少一种作为吸附剂。

16、有益效果

17、如上所述,本发明的用于回收用于聚烯烃弹性体制备工艺的后缩聚器中的溶剂和未反应材料的方法是为了改进用于回收后缩聚器(其将水或蒸汽注入挤出机而不是典型poe工艺的挤出机中)中的溶剂和未反应材料的方法,其中在没有空气流入的情况下有效地分离了烃类,使得在最终产物中的烃类(未反应材料和溶剂)少于500ppm,然后从分离的烃类和水中分离烃类,使得能量最小化并转移到纯化将在poe制备工艺中再利用的溶剂、未反应的单体和共聚单体的工艺中,从而可以降低操作成本。

- 还没有人留言评论。精彩留言会获得点赞!