具有高度过滤效率的催化活性颗粒过滤器的制作方法

具有高度过滤效率的催化活性颗粒过滤器

1.本发明涉及一种壁流式过滤器、其制作方法及其用于减少内燃机的有害废气的用途。

2.具有和不具有附加催化活性涂层的柴油微粒过滤器或汽油微粒过滤器是用于去除颗粒排放物并减少废气中有害物质的合适聚集体。这些是壁流式蜂窝体,其被称为催化剂支撑体、载体或基材整料。为了满足法律标准,希望当前和未来针对内燃机的废气后处理的应用不仅出于成本原因而且出于安装空间原因而将微粒过滤器与其他催化活性功能组合。催化活性涂层可被定位在表面上或形成该表面的通道的壁中。催化活性涂层通常在所谓的涂覆操作中以悬浮液的形式被施加到催化剂支撑体上。汽车废气催化剂制造商过去已公布了许多这样的方法;参见例如ep1064094b1、ep2521618b1、wo10015573a2、ep1136462b1、us6478874b1、us4609563a、wo9947260a1、jp5378659b2、ep2415522a1和jp2014205108a2。

3.与相同尺寸的流通式支撑体相比,使用微粒过滤器(无论是否经催化涂覆)导致废气背压显著增加,并且因此导致发动机扭矩减小或可能导致燃料消耗增加。为了甚至不进一步增加废气背压,催化剂的催化活性贵金属的氧化载体材料或氧化催化剂材料的量通常在过滤器的情况下比在流通式支撑体的情况下以更小的量施加。因此,经催化涂覆的微粒过滤器的催化效果经常不如相同尺寸的流通式整料的催化效果。

4.人们已经做出了一些努力来提供由于活性涂层而具有良好催化活性但仍具有最低可能废气背压的微粒过滤器。关于低废气背压,已证明有利的是催化活性涂层不作为多孔壁流式过滤器的通道壁上的层存在,而是过滤器的通道壁散布有催化活性材料;参见例如wo2005016497a1、jph01-151706和ep1789190b1。为此,选择催化涂层的粒度,使得微粒渗透到壁流式过滤器的孔中并且可通过煅烧将微粒固定在那里。具有壁内涂层的催化活性过滤器的缺点是催化活性物质的量受到多孔壁的吸收容量的限制。

5.已发现,通过将催化活性物质施用到壁流式蜂窝体的通道壁的表面,可实现废气中有害物质的转化的增加。具有催化活性材料的壁上涂层和壁内涂层的组合也是可能的,因此可在不显著增加背压的情况下进一步提高催化性能。

6.除了催化效果,可通过涂层改善的过滤器的另一个功能是其过滤效率,即过滤效果本身。wo2011151711a1描述了一种方法,通过该方法将干燥气溶胶施用到未涂覆或经催化涂覆的过滤器,该过滤器在通道壁中携带催化活性材料(具有修补基面涂料的壁内涂层)。通过分布粉末状矿物材料来提供气溶胶,并且借助于气流引导气溶胶通过壁流式过滤器的入口侧。在这种情况下,粒度为0.2μm至5μm的单独的微粒附聚以形成微粒的桥接网络,并且穿过壁流式过滤器作为层沉积在单独的入口通道的表面上。过滤器的典型粉末载量介于每升过滤器体积5g和50g之间。明确指出的是,不希望用金属氧化物在壁流式过滤器的孔内部获得涂层。

7.用于增加无催化活性的过滤器的过滤效率的另一种方法在wo2012030534a1中有所描述。在这种情况下,通过经由微粒气溶胶沉积陶瓷微粒,在入口侧的流动通道的壁上形成过滤层(“识别层”)。该层由锆、铝或硅的氧化物组成,优选地长度在1nm至5μm范围内的纤

维形式,并且具有大于10μm、通常25μm至75μm的层厚度。在涂覆过程之后,在热过程中煅烧所施加的粉末微粒。

8.在专利说明书us8277880b2中描述了另一种方法,在该方法中,在过滤器入口通道的表面上形成膜(“捕集层”),以增加无催化活性的壁流式过滤器的过滤效率。通过抽吸负载有陶瓷颗粒(例如碳化硅或堇青石)的气流通过入口通道,在入口通道的表面上形成过滤膜。在施加过滤层之后,在高于1000℃的温度焙烧蜂窝体,以增加粉末层在通道壁上的粘合强度。ep2502661a2和ep2502662b1提及了通过粉末施加的另外的壁上涂层。

9.us8388721b2中描述了通过喷雾干燥颗粒而在壁流式过滤器基材的孔内部涂覆。然而,在这种情况下,粉末应深深地渗透到孔中。壁的表面的20%至60%应保持烟尘微粒可触及,从而打开。根据粉末/气体混合物的流速,可调整入口侧和出口侧之间的或多或少陡峭的粉末梯度。根据us8388721b2在孔中涂覆有粉末的过滤器的通道壁的孔可随后涂覆有催化活性组分。此处,催化活性材料也位于过滤器的通道壁中。

10.ep2727640a1中还描述了例如借助于气溶胶发生器将粉末引入孔中。此处,使用含有例如氧化铝微粒的气流以一定方式涂覆非催化涂覆的壁流式过滤器,该方式使得具有0.1μm至5μm粒度的完整微粒作为多孔填料沉积在壁流式过滤器的孔中。除过滤效果之外,微粒本身还可实现过滤器的其他功能。例如,基于过滤器体积,这些颗粒以大于80g/l的量沉积在过滤器的孔中。微粒填充通道壁中的填充孔的体积的10%至50%。填充有烟尘和无烟尘的该过滤器与未经处理的过滤器相比均具有改善的过滤效率,并且具有填充有烟尘的过滤器的低废气背压。

11.在wo2018115900a1中,壁流式过滤器涂覆有任选的干燥合成灰分,使得在任选地催化涂覆的壁流式过滤器的壁上形成连续膜层。

12.上文列出的所有现有技术专利的目的是通过用粉末涂覆过滤器来提高过滤器的过滤效率。以这种方式进行优化的过滤器还可在多孔通道壁中携带催化活性涂层,之后再进行粉末涂覆。然而,在任何示例中均未显示同时实现过滤器催化效果的优化和过滤效率的提高。

13.因此,仍然需要这样的微粒过滤器,利用该微粒过滤器,催化活性和过滤效率二者相对于废气背压得到优化。本发明的目的是提供对应的微粒过滤器,利用该微粒过滤器,足够的过滤效率与废气背压的最低可能增大和高催化活性相结合。

14.从现有技术显而易见的这些目的和其他目的通过根据权利要求1至15所述的微粒过滤器来实现。权利要求16涉及根据本发明的微粒过滤器的生产。权利要求17旨在将微粒过滤器用于内燃机的废气后处理。

15.本发明涉及一种用于从内燃机的废气中去除微粒物质的壁流式过滤器,该壁流式过滤器包括长度为l的壁流式过滤器基材以及不同的涂层z和f,该壁流式过滤器基材具有通道e和a,这些通道在该壁流式过滤器基材的第一端部和第二端部之间平行地延伸、由多孔壁分开并分别形成表面oe和oa;通道e在该第二端部处闭合,并且通道a在该第一端部处闭合;涂层z位于该多孔壁中和/或表面oa上,但不在表面oe上,并且包含钯和/或铑以及铈/锆混合氧化物,

16.其特征在于,涂层f位于该多孔壁中和/或表面oe上,但不在表面oa上,并且包含矿物材料且不含贵金属。

17.在根据本发明的壁流式过滤器用于清洁内燃机废气的预期用途中,废气在一个端部流入过滤器并且在另一端部通过多孔壁之后再次离开过滤器。因此,例如,如果废气在第一端部进入过滤器,则通道e表示入口通道或流入侧通道。在穿过多孔壁之后,其然后在第二端部处离开过滤器,使得通道a表示出口通道或流出侧通道。

18.现有技术中已知的且在汽车废气催化领域中常用的所有陶瓷壁流式过滤器基材均可用作壁流式基材。优选使用由堇青石、碳化硅或钛酸铝制成的多孔壁流式过滤器基材。这些壁流式过滤器基材具有通道e和通道a,如上所述,这些通道充当入口通道(也可称为流入通道)和出口通道(也可称为流出通道)。流入通道的流出侧端部和流出通道的流入侧端部以偏移的方式通过大致气密的“塞”彼此封闭。在这种情况下,迫使要净化的并流经过滤器基材的废气穿过流入通道和流出通道之间的多孔壁,这会带来微粒过滤效果。微粒的过滤性能可以通过孔隙率、孔/半径分布和壁的厚度来设计。根据本发明,未涂覆的壁流式过滤器基材的孔隙率通常大于40%,例如40%至75%,特别是50%至70%[根据申请日期的最新版本din 66133进行测量]。未涂覆的壁流式过滤器基材的平均孔径d

50

为至少7μm,例如7μm至34μm,优选大于10μm,特别更优选10μm至25μm或最优选15μm至20μm[根据申请日期的最新版本din 66134进行测量],其中壁流式过滤器基材的孔径分布的d

50

值被理解为是指可通过压汞法确定的总孔体积的50%由直径小于或等于指定为d

50

的值的孔形成。在根据本发明的壁流式过滤器的情况下,具有涂层z和f以及任选涂层y(参见下文)的壁流式过滤器基材特别优选地具有10μm至20μm的孔径d

50

和50%至65%的孔隙率。本领域技术人员已知,由于塞以偏移的方式将通道e和a彼此封闭,壁流式过滤器基材的整个长度l可能不可用于涂覆。例如,通道e在壁流式过滤器基材的第二端部是封闭的,使得可用于涂覆的表面oe可因此略小于长度l。当然,这仅适用于涂层存在于长度l的100%上或稍低的情况。在这些情况下,为了简单起见,下文仍指长度l的100%。

[0019]

如果涂层z位于壁流式过滤器基材的表面oa上,则其优选地从壁流式过滤器基材的第二端部延伸至长度l的50%至90%。

[0020]

表面oa上的涂层是所谓的壁上涂层。这意味着涂层上升到表面oa之上进入壁流式过滤器基材的通道a中,从而减小通道横截面。在该实施方案中,与表面oa相邻的多孔壁的孔仅以较小程度填充有涂层z。多于80%、优选多于90%的涂层z不位于多孔壁中。

[0021]

壁上涂层高出壁表面一定高度。然而,层的厚度通常为5μm至250μm,优选7.5μm至225μm,并且最优选10μm至200μm,其中该层的厚度优选地在相应通道腹板的中间而不是在拐角中确定。本领域的技术人员已知的标准分析方法(诸如扫描电子显微术)适用于确定层厚度。

[0022]

如果涂层z位于壁流式过滤器基材的多孔壁中,则其优选地从壁流式过滤器基材的第一端部延伸至长度l的50%至100%。

[0023]

多孔壁中的涂层是所谓的壁内涂层。在该实施方案中,与多孔壁相邻的表面oa仅以较小程度涂覆有涂层z。

[0024]

从壁流式过滤器基材的第二端部计算,涂层z的最小长度为至少1.25cm,优选至少2.0cm,并且最优选至少2.5cm。

[0025]

涂层z可在长度l上具有厚度梯度,使得涂层z的厚度沿壁流式过滤器的长度l从第二端部向第一端部增加。在这种情况下,涂层在一个涂层端部处的厚度可优选地为另一个

涂层端部处的厚度的2倍以上,更优选地为至多3倍以上。在这种情况下,厚度是涂层z上升到表面oa之上的高度。通道壁上的涂层的厚度梯度也使得可以在过滤器的整个长度l上调节过滤效率。结果是烟尘更均匀地沉积在整个过滤器壁上,并且因此改善的废气背压增加并且可能更好地烧尽烟尘。

[0026]

然而,涂层z也可在长度l上具有厚度梯度,使得涂层z的厚度沿壁流式过滤器的长度l从第二端部向第一端部减小。在这种情况下,涂层在一个涂层端部处的厚度可优选地为另一个涂层端部处的厚度的2倍以上,更优选地为至多3倍以上。在这种情况下,厚度是涂层z上升到表面oa之上的高度。通道壁上的涂层的厚度梯度也使得可以在过滤器的整个长度l上调节过滤效率。结果是烟尘更均匀地沉积在整个过滤器壁上,并且因此改善的废气背压增加并且可能更好地烧尽烟尘。

[0027]

涂层z是催化活性涂层,特别是由于成分钯和/或铑。在本发明的上下文中,“催化活性”应理解为意指将来自内燃机的有害废气组分转化成有害程度较低的废气组分的能力。此处应具体提及废气组分no

x

、co和hc。因此,涂层z特别优选地具有三元催化活性,特别是在250℃至1100℃的操作温度下。

[0028]

涂层z含有贵金属钯和/或铑,其中铂也仅在例外情况下作为另外的贵金属存在。特别优选地,涂层z含有钯和铑且不含铂。

[0029]

在另外的实施方案中,涂层z含有贵金属铂和/或铑,其中钯也仅在例外情况下作为另外的贵金属存在。

[0030]

在另外的实施方案中,涂层z含有贵金属铂和钯以及任选铑。在该实施方案中,有利的是,铂与钯的质量比为15:1至1:15,特别是10:1至1:10。

[0031]

基于根据本发明的微粒过滤器,全部贵金属含量中的铑的比例特别地为大于或等于5重量%,优选大于或等于10重量%。例如,总贵金属含量中铑的比例为5重量%至20重量%或5重量%至15重量%。基于壁流式过滤器基材的体积,贵金属的用量通常为0.10g/l至5g/l。

[0032]

贵金属通常固定在一种或多种载体材料上。本领域的技术人员所熟悉的用于此目的的所有材料被认为是担载材料。此类材料具体地是bet表面积为30m2/g至250m2/g,优选100m2/g至200m2/g(根据申请日期的最新版本din 66132进行测定)的金属氧化物。用于贵金属的特别合适的载体材料选自由以下各项组成的系列:氧化铝、掺杂的氧化铝、氧化硅、二氧化钛以及它们中一种或多种的混合氧化物。掺杂的氧化铝是例如掺杂有氧化镧、氧化锆、氧化钡和/或氧化钛的氧化铝。有利地使用氧化铝或镧稳定的氧化铝,其中在每种情况下按la2o3计算并且基于稳定的氧化铝的重量,镧的用量为1重量%至10重量%,优选3重量%至6重量%。

[0033]

同样在氧化铝掺杂氧化钡的情况下,在每种情况下按bao计算并且基于稳定的氧化铝的重量,氧化钡的比例特别地为1重量%至10重量%、优选3重量%至6重量%。

[0034]

另一种合适的载体材料是镧稳定的氧化铝,其表面涂覆有氧化镧、氧化钡和/或氧化锶。

[0035]

涂层z优选地包含至少一种氧化铝或掺杂的氧化铝。

[0036]

涂层z含有至少一种用作储氧组分的铈/锆混合氧化物。这些产品中氧化铈与氧化锆的质量比可在宽范围内变化。该比率为例如0.1至1.5,优选0.15至1或0.2至0.9。

[0037]

优选的铈/锆混合氧化物包含一种或多种稀土金属氧化物,因此可称为铈/锆/稀土金属混合氧化物。在本发明的含义内,术语“铈-锆-稀土金属混合氧化物”不包括氧化铈、氧化锆和稀土氧化物的物理混合物。相反,

[0038]“铈/锆/稀土金属混合氧化物”的特征在于理想地不含纯氧化铈、氧化锆或稀土氧化物的相(固定液)的大体上均匀的三维晶体结构。然而,取决于制造工艺,可能会产生不完全均匀的产品,该产品通常能够毫无缺点地使用。这同样适用于不含任何稀土金属氧化物的铈/锆混合氧化物。在全部其他方面,本发明含义内的术语“稀土金属”或“稀土金属氧化物”不包括铈或氧化铈。氧化镧、氧化钇、氧化镨、氧化钕和/或氧化钐可例如被认为是铈-锆-稀土金属混合氧化物中的稀土金属氧化物。氧化镧、氧化钇和/或氧化镨是优选的。特别优选氧化镧和/或氧化钇,更特别地优选氧化镧和氧化钇、氧化钇和氧化镨、氧化镧和氧化镨。在本发明的实施方案中,储氧组分不含氧化钕。

[0039]

基于铈/锆/稀土金属混合氧化物,铈/锆/稀土金属混合氧化物中稀土金属氧化物的比例特别地为3重量%至20重量%。如果铈/锆/稀土金属混合氧化物含有氧化钇作为稀土金属,则基于铈/锆/稀土金属混合氧化物,其比例优选地为4重量%至15重量%。如果铈/锆/稀土金属混合氧化物含有氧化镨作为稀土金属,则基于铈/锆/稀土金属混合氧化物,其比例优选地为2重量%至10重量%。如果铈/锆/稀土金属混合氧化物含有氧化镧和另外的稀土氧化物作为稀土金属,诸如氧化钇或氧化镨,其质量比特别地为0.1至1.25,优选0.1至1。

[0040]

基于壁流式过滤器基材的体积,涂层z通常含有15g/l至120g/l的储氧组分。涂层z中的载体材料和储氧组分的质量比通常为0.25至1.5,例如0.3至1.3。

[0041]

例如,涂层z中所有氧化铝(包括掺杂的氧化铝)的质量总和与所有铈/锆混合氧化物的质量总和的重量比为10:90至75:25。

[0042]

例如,涂层z包含镧稳定的氧化铝、铑、钯或钯和铑、以及含有作为稀土金属氧化物的氧化钇和氧化镧的铈/锆/稀土金属混合氧化物。在本发明的其他实施方案中,涂层z包含镧稳定的氧化铝、铑、钯或钯和铑、以及含有作为稀土金属氧化物的氧化镨和氧化镧的铈/锆/稀土金属混合氧化物。

[0043]

在本发明的其他实施方案中,涂层z包含镧稳定的氧化铝、铑、钯、或钯和铑、含有作为稀土金属氧化物的氧化镨和氧化镧的铈/锆/稀土金属混合氧化物、以及含有作为稀土金属氧化物的氧化钇和氧化镧的第二铈/锆/稀土金属混合氧化物。

[0044]

涂层z优选地不含沸石或分子筛。

[0045]

如果涂层z含有氧化铝或掺杂的氧化铝,则所有氧化铝或掺杂的氧化铝的质量总和与所有铈/锆混合氧化物或铈/锆/稀土金属混合氧化物的质量总和的重量比特别地为10:90至75:25。

[0046]

根据本发明,涂层f包含矿物材料且不含贵金属。因此,它在本发明的含义内不是催化活性的,即它不能氧化废气组分co和hc并还原no

x

。

[0047]

优选地,涂层f由一种或多种矿物材料组成,即它不含其他成分。

[0048]

合适的矿物材料特别含有一种或多种选自由硅、铝、钛、锆、铈、铁、锌、镁、钙、钾和钠组成的组的元素。

[0049]

该矿物材料是例如选自由以下组成的组的硅酸盐:岛状硅酸盐、群状硅酸盐

(group silicate)、环状硅酸盐、层状硅酸盐、链状硅酸盐、架状硅酸盐、无定形硅酸盐和工业硅酸盐(technical silicate)。

[0050]

特别合适的硅酸盐是例如页硅酸盐、网硅酸盐、新硅酸盐、链硅酸盐、环硅酸盐、俦硅酸盐、新硅酸盐和无定形硅酸盐。

[0051]

非常特别合适的矿物材料是例如页硅酸盐,诸如高岭土、海泡石、蒙脱石或膨润土、白云母、蛭石。

[0052]

根据本发明的矿物材料特别地具有纤维结构,其中矿物纤维的直径特别地为150nm或更小。纤维材料的直径优选为40nm至120nm。根据本发明的矿物材料特别地具有球形形态,其中矿物颗粒的直径特别地为10μm或更小,即,例如1μm至10μm。

[0053]

涂层f有利地具有至少50m2/g,优选100m2/g至350m2/g的比表面积。

[0054]

此外有利的是,涂层f具有300g/l至3000g/l,优选500g/l至2500g/l的堆积密度。

[0055]

根据本发明的壁流式过滤器可在过滤器的纵向方向上从其第一端部到第二端部具有递增浓度梯度的涂层f。根据本发明,术语“递增的梯度”是指过滤器中涂层f的浓度梯度在轴向上从一个端部到另一端部增加,可能从负值增加到正值。

[0056]

在壁流式过滤器的预期用途(其中废气在其第一端部流入并在第二端部流出)的情况下,较大量的涂层f优选地位于壁流式过滤器基材的第二端部附近,而显著较少量的涂层f位于壁流式过滤器基质的第一端部附近。

[0057]

壁流式过滤器中气体流动的模拟表明,基材的后三分之一主要(大于50%)负责整个过滤器的过滤性能。在过滤器的后三分之一上涂层f的增加的施加另外增大了此处的背压,这是由于较低的渗透性,并且通流更多地转移到过滤器的前三分之二中。因此,过滤器应具有从输入到输出更快速增加的涂层f的梯度,以便增加其过滤效果。这以必要的变更适用于调整有利的废气背压。因此,如果需要,此处应选择增加较慢的涂层f浓度梯度。

[0058]

涂层f优选地位于壁流式过滤器基材的多孔壁中,由此得出,矿物材料的粒度必须适于壁流式过滤器基材的孔径。因此,矿物材料的颗粒特别地具有限定的粒度分布。因为壁流式过滤器基材通常含有不同尺寸的孔,所以对于大孔理想地存在一定比例的较大颗粒,对于较小孔理想地存在一定比例的较小颗粒。这意味着矿物材料优选地具有多峰或宽q3粒度分布。

[0059]

对于矿物材料的颗粒尺寸或粒度分布的定义,根据确定颗粒数量的方法以及其他方面,在数量相关(q0)和体积相关(q3)的粒度分布之间进行区分(m.stieβ,mechanische verfahrenstechnik-partikeltechnologie 1(mechanical process technology-particle technology 1),springer,2009年第3版,第29页)。

[0060]

此处,矿物材料的粗颗粒的尺寸(由q3粒度分布的d90值限定,根据申请日期的最新iso 13320-1,用贝克曼公司的tornado干燥分散模块测量)应小于或等于所用过滤器的平均体积相关q3孔径(d50)的60%(根据申请日期的最新版本din 66134测量),优选小于50%。矿物材料的平均q3粒度(d50)应为所用过滤器的平均q3孔径(d50)的5%至30%,优选7%至25%,并且非常优选10%至25%。矿物材料的q3粒度分布的d10值(其描述细粒级)应为金属化合物的平均q3粒度(d50)的20%至60%,优选25%至50%,并且特别优选25%至40%。数量相关的q0粒度分布的d10值通常应高于0.05μm,优选高于0.08μm,并且特别优选高于0.1μm。

[0061]

基于以升计的外部过滤体积,矿物材料的颗粒特别地具有大于5m2/l、优选大于10m2/l并且非常特别优选大于15m2/l的总表面积。

[0062]

颗粒sv的总表面积根据下式由粒度x获得:

[0063][0064]

(m.stieβ,mechanische verfahrenstechnik-partikeltechnologie 1[mechanical process engineering-particle technology 1],springer,第3版,2009年,第35页),并且由此获得质量相关表面(m.stieβ,mechanische verfahrenstechnik-partikeltechnologie 1,,springer,第3版,2009年,第16页),其中颗粒的密度为ρ:

[0065][0066]

粉末的外表面s

外

[m2]=sm·m粉末

[0067]

本领域技术人员可通过用水将矿物材料从壁流式过滤器基材中洗出而容易地确定根据本发明的成品壁流式过滤器的矿物材料的粒度分布和总表面积。他/她只需收集洗出的材料,将其干燥,然后使用他/她已知的或上述的方法确定期望的参数。

[0068]

特别地,作为生产过程的结果,涂层f的一部分也可以形成在表面e上。特别地,涂层f的总质量的1%至90%可位于表面oe上,但优选2%至70%,特别优选3%至50%。

[0069]

涂层f优选地不在表面oe上形成连贯的连续层,而是选择性地阻塞壁流式基材的大孔,从而导致岛状沉积图案。

[0070]

涂层f可全部或部分作为封闭层存在于表面oe上。在这种情况下,涂层f的层厚度通常为1μm至75μm,但优选地为5μm至65μm。

[0071]

在其中涂层z位于表面oa上的根据本发明的实施方案中,涂层f的层厚度小于或等于涂层z的层厚度。涂层f的层厚度与涂层z的层厚度之比优选地为0.1至1,更优选地为0.15至0.95并且特别优选地为0.2至0.9。此外,涂层f的矿物材料的平均粒径d

50

小于或等于涂层z的平均粒径d

50

。优选地,涂层f的颗粒的d

50

与涂层z的颗粒的d

50

之比为0.01至1,优选0.05至0.9,特别优选0.15至0.8。

[0072]

在其中涂层z位于过滤器壁的孔中的根据本发明的实施方案中,涂层f的层厚度大于或等于涂层z的层厚度。此外,涂层f的矿物材料的平均粒径d

50

大于或等于涂层z的平均粒径d

50

。优选地,涂层f的颗粒的d

50

与涂层z的颗粒的d

50

之比为1至7,优选1.05至6,特别优选1.1至5。

[0073]

在其中涂层y位于表面oe上的根据本发明的实施方案中,涂层f的层厚度小于或等于涂层y的层厚度。涂层f的层厚度与涂层y的层厚度之比优选地为0.1至1,更优选地为0.15至0.95并且特别优选地为0.2至0.9。此外,涂层f的矿物材料的平均粒径d

50

小于或等于涂层y的平均粒径d

50

。优选地,涂层f的矿物材料的d

50

与涂层y的颗粒的d

50

之比为0.01至1,优选0.05至0.9,特别优选0.15至0.8。

[0074]

在其中涂层y位于过滤器壁的孔中的根据本发明的实施方案中,涂层f的层厚度大于或等于涂层y的层厚度。此外,涂层f的矿物材料的平均粒径d

50

大于或等于涂层y的平均粒径d

50

。优选地,涂层f的颗粒的d

50

与涂层y的颗粒的d

50

之比为1至7,优选1.05至6,特别优选

1.1至5。

[0075]

基于壁流式过滤器基材的体积,涂层f例如以小于50g/l、特别是小于40g/l的量存在。基于壁流式过滤器基材的体积,涂层f优选地以2.5g/l至40g/l的量存在。

[0076]

涂层f可在壁流式过滤器基材的整个长度l上延伸或仅在其一部分上延伸。例如,涂层f在长度l的10%至100%、25%至80%或40%至60%上延伸。

[0077]

在根据本发明的壁流式过滤器基材的实施方案中,壁流式过滤器基材具有不同于涂层z和f的涂层y,该涂层y包含铂、钯或铂和钯,不含铑和铈/锆混合氧化物并且位于多孔壁中和/或表面oe上,但不在表面oa上。优选地,涂层y含有铂和钯,其中铂与钯的质量比为25:1至1:25,特别优选15:1至1:2。

[0078]

在涂层y中,铂、钯或铂和钯通常固定在一种或多种载体材料上。本领域的技术人员所熟悉的用于此目的的所有材料被认为是担载材料。

[0079]

此类材料具体地是bet表面积为30m2/g至250m2/g,优选100m2/g至200m2/g(根据申请日期的最新版本din 66132进行测定)的金属氧化物。特别合适的载体材料选自由下列组成的系列:氧化铝、掺杂的氧化铝、氧化硅、二氧化钛以及它们中的一种或多种的混合氧化物。掺杂的氧化铝是例如掺杂有氧化镧、氧化锆、氧化钡和/或氧化钛的氧化铝。有利地使用氧化铝或镧稳定的氧化铝,其中在每种情况下按la2o3计算并且基于稳定的氧化铝的重量,在后一种情况下镧的用量为1重量%至10重量%,优选3重量%至6重量%。

[0080]

同样在氧化铝掺杂氧化钡的情况下,在每种情况下按bao计算并且基于稳定的氧化铝的重量,氧化钡的比例特别地为1重量%至10重量%、优选3重量%至6重量%。另一种合适的载体材料是镧稳定的氧化铝,其表面涂覆有氧化镧、氧化钡和/或氧化锶。涂层y优选地包含至少一种氧化铝或掺杂的氧化铝。

[0081]

在另一个实施方案中,涂层y仅位于壁流式过滤器基材的表面oe上并且从其第一端部在长度l的50%至90%的长度上延伸。

[0082]

在另一个实施方案中,涂层y位于壁流式过滤器基材的多孔壁中并且从其第一端部优选地在长度l的50%至100%的长度上延伸。

[0083]

如果存在涂层y,则涂层y与涂层z的质量比优选地为0.05至8.5。

[0084]

例如,涂层y的载体材料比涂层z的载体材料具有更大的孔体积。涂层y与涂层z的载体氧化物的比表面积之比优选地为0.5至2,特别是0.7至1.5。

[0085]

例如,涂层f的矿物材料的孔体积与涂层z的载体材料的孔体积之比优选地为0.01至3,特别是0.05至2.5。涂层f的矿物材料的比表面积与涂层z的载体氧化物的比表面积之比优选地为0.1至4,特别是0.25至3。

[0086]

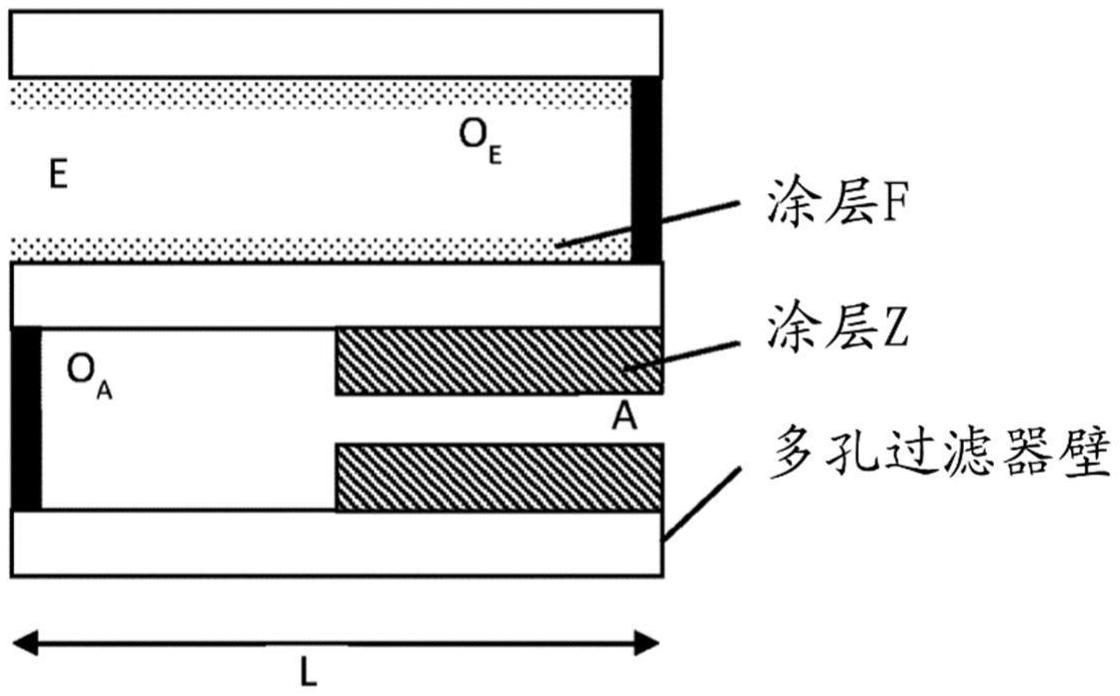

涂层z、f和(如果存在)y可以各种方式布置在壁流式过滤器基材上。图1至图10以示例的方式说明了这一点,其中图1至图4涉及根据本发明的仅包含涂层z和f的壁流式过滤器,而如图5至图10所示的根据本发明的壁流式过滤器另外包含涂层y。

[0087]

图1涉及根据本发明的壁流式过滤器,其中涂层z位于表面oa上的通道a中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。涂层f位于通道e中并且在整个长度l上延伸。

[0088]

图2还涉及根据本发明的壁流式过滤器,其中涂层z位于表面oa上的通道a中。然而,从壁流式过滤器基材的第二端部开始,它在长度l的80%上延伸。

[0089]

涂层f位于通道e中并且在整个长度l上延伸。

[0090]

图3涉及根据本发明的壁流式过滤器,其中涂层z位于多孔壁中并且在整个长度l上延伸。涂层f位于通道e中并且同样在整个长度l上延伸。

[0091]

图4涉及根据本发明的壁流式过滤器,其中涂层z位于多孔壁中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。涂层f位于通道e中并且在整个长度l上延伸。

[0092]

图5涉及根据本发明的壁流式过滤器,其与图4的壁流式过滤器的不同之处仅在于,另外涂层y在整个长度l上位于多孔壁中。涂层f位于通道e中并且在整个长度l上延伸。

[0093]

图6涉及根据本发明的壁流式过滤器,其与图4的壁流式过滤器的不同之处仅在于,另外,涂层y在多孔壁中从壁流式过滤器基材的第一端部开始并且在长度l的50%上延伸。涂层f位于通道e中并且在整个长度l上延伸。

[0094]

图7涉及根据本发明的壁流式过滤器,其中涂层z位于表面oa上的通道a中并且在长度l的50%上延伸。另外,涂层y位于表面oe上的通道e中并且从壁流式过滤器基材的第一端部在长度l的50%上延伸。涂层f位于通道e中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。

[0095]

图8涉及根据本发明的壁流式过滤器,其中涂层z位于多孔壁中并且在整个长度l上延伸。另外,涂层y位于表面oe上的通道e中并且从壁流式过滤器基材的第一端部在长度l的50%上延伸。涂层f位于通道e中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。

[0096]

图9涉及根据本发明的壁流式过滤器,其中涂层z位于多孔壁中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。另外,涂层y位于表面oe上的通道e中并且从壁流式过滤器基材的第一端部在长度l的50%上延伸。涂层f位于通道e中并且从壁流式过滤器基材的第二端部在长度l的50%上延伸。

[0097]

图10涉及根据本发明的壁流式过滤器,其中涂层z位于表面oa上的通道a中并且从壁流式过滤器基材的第二端部在长度l的80%上延伸。另外,涂层y位于多孔壁中并且在整个长度l上延伸。涂层f位于通道e中并且在整个长度l上延伸。

[0098]

根据本发明的壁流式过滤器可通过将涂层z、f以及(如果存在)y施加到壁流式过滤器基材上来制作。在这种情况下,如本领域技术人员所指定的,通过用涂层z和(如果存在)涂层y涂覆壁流式过滤器基材来提供催化活性。

[0099]

因此,术语“涂覆”应理解为意指将催化活性材料施加到壁流式过滤器基材。假设涂覆具有实际的催化功能。在这种情况下,通过例如根据ep1789190b1将催化活性组分的对应低粘度水性悬浮液(也称为载体涂料)施加到壁流式过滤器基材的壁中或壁上来进行涂覆。在施加悬浮液后,在每种情况下使壁流式过滤器基材干燥并且在适当的情况下在升高的温度煅烧。经催化涂覆的过滤器优选地具有20g/l至200g/l、优选30g/l至150g/l(涂层z或涂层z和y的总和)的载量。过滤器的涂覆在壁中的最合适载量取决于其泡孔密度、其壁厚和孔隙率。

[0100]

将涂层f施加到壁流式过滤器基材上,特别是通过将干燥粉末/气体气溶胶撞击到已涂覆有涂层z和任选涂层y的干燥壁流式过滤器基材的通道e上,其中该粉末含有矿物材料并且特别地由矿物材料组成。

[0101]

通过将干燥粉末/气体气溶胶撞击在已以常规方式用涂层z和任选y湿涂、干燥和

dispergierer/;https://www.palas.de/de/product/aerosolgeneratorssolidparticles)。然后有利地将以这种方式产生的气体和粉末的混合物经由气流馈送到壁流式过滤器基材的通道e中。

[0107]

本领域的技术人员出于本目的而考虑的所有气体均可用作产生气溶胶和引入壁流式过滤器基材中的气体。空气的使用是非常特别优选的。然而,也可以使用相对于所用的粉末可产生氧化(例如,o2、no2)或还原(例如,h2)活性的其他反应气体。对于某些粉末,惰性气体(例如,n2)或稀有气体(例如,he)的使用也可证明是有利的。还可以设想所列气体的混合物。为了能够将粉末沉积到通道e中足够的深度并具有良好的粘附力,需要一定的抽吸功率。在相应壁流式过滤器和相应粉末的取向实验中,本领域的技术人员可在这方面形成他们自己的想法。已发现,气溶胶(粉末/气体混合物)优选地以5m/s至60m/s、更优选10m/s至50m/s、并且非常特别优选15m/s至40m/s的速度抽吸通过壁流式过滤器。这同样实现了所施加粉末的有利粘附性。

[0108]

粉末在用于建立粉末-气体气溶胶的气体中的分散以各种方式进行。优选地,粉末的分散通过以下措施中的至少一种或组合产生:压缩空气、超声、筛分、“原位研磨”、鼓风机、气体膨胀、流化床。此处未提及的另外的分散方法同样可由本领域的技术人员使用。原则上,本领域的技术人员可自由地选择用于生产粉末/气体气溶胶的方法。如已经描述的那样,首先通过分散将粉末转化成粉末/气体气溶胶,然后引导到气流中。随后将由此产生的气体和粉末的混合物仅引入现有气流中,该现有气流将细微分布的粉末携带到壁流式过滤器基材的通道e中。该过程优选地由定位在过滤器流出侧的管道中的抽吸装置辅助。这与us8277880b的图3所示的装置形成对比,其中粉末/气体气溶胶直接在气流中产生。根据本发明的方法允许气流与粉末/气体气溶胶的更均匀且良好的混合,这最终确保粉末颗粒在过滤器中在径向方向和轴向方向上的有利分布,并且因此有助于使粉末颗粒均匀并控制粉末颗粒在过滤器上的沉积。

[0109]

在本发明的意义上,当撞击壁流式过滤器基材时,粉末是干燥的。粉末优选地与环境空气混合并施用到过滤器。通过将粉末/气体气溶胶与不含颗粒的气体(优选干燥的环境空气)混合,颗粒的浓度降至在壁流式过滤器基材中沉积之前不发生可测量的附聚的程度。这保留了分散期间调节的气溶胶中的粒度。

[0110]

图11示意性地示出了用于生产根据本发明的壁流式过滤器的优选装置。此类装置的特征在于存在以下各项:

[0111]

·

用于将粉末分散在气体中的至少一个单元;

[0112]

·

用于将分散体与现有气流混合的单元;

[0113]

·

至少两个过滤器接收单元,这些过滤器接收单元被设计成允许气流流过过滤器,而无需另外供应气体;

[0114]

·

抽吸产生单元,该抽吸产生单元保持该气流通过该过滤器;

[0115]

·

任选地,如下单元,该单元用于在该过滤器的上游产生旋涡以便尽可能防止粉末沉积在该过滤器的入口塞上;

[0116]

·

以及任选地,如下单元,通过该单元从抽吸装置的流出侧提取至少一个部分气流并且在粉末添加之前将该至少一个部分气流添加到抽吸通过过滤器的气流中是可用的。

[0117]

在根据本发明的方法的该优选实施方案中,如图11的附图所示,从抽吸装置的流

出侧提取至少一个部分气流,并且在粉末添加之前将该至少一个部分气流添加回抽吸通过过滤器的气流中。由此将粉末计量加入已加热的空气流中。用于必要压力的抽吸鼓风机产生大约70℃的排气温度,因为安装的抽吸功率优选》20kw。以能量优化的方式,使用抽吸鼓风机的废热来加热供应空气,以便降低供应空气的相对湿度。这继而降低了颗粒彼此之间以及与输入塞的粘附性。因此可更好地控制粉末的沉积过程。在用于生产根据本发明的壁流式过滤器的本发明方法中,气流被粉末/气体气溶胶撞击并被抽吸到壁流式过滤器基材中。这确保粉末可充分良好地分布在气流中,以使其能够渗透到通道e中。粉末在气体/空气中的均匀分布需要充分混合。为此,扩散器、文丘里混合器和静态混合器是本领域技术人员已知的。尤其适用于粉末涂覆过程的是避免粉末沉积在涂覆系统表面上的混合装置。因此,扩散器和文丘里管优选用于该过程。将分散的粉末引入具有高湍流的快速旋转的旋转流中也已证明是有效的。为了实现粉末在壁流式过滤器基材的横截面上有利的均匀分布,输送粉末的气体在撞击在过滤器上时应具有活塞流(如果可能的话,横截面上的速度相同)。这优选通过过滤器上游的加速流来调整。如本领域的技术人员已知的那样,横截面的连续减小而无突然变化导致此类加速流,如由连续性公式所述。此外,本领域的技术人员还已知的是,流分布因此更接近活塞分布。为了流量的针对性的改变,可在过滤器下方和/或上方使用内置部件,诸如筛、环、盘等。

[0118]

在本方法的另一个有利设计中,用于粉末涂覆的设备具有一个或多个装置(湍流器、涡旋发生器),利用这些装置时,携带粉末/气体气溶胶的气流可在撞击在过滤器上之前涡旋。例如,在这方面,可使用对应的筛或网格,它们被放置在壁流式过滤器基材的流入侧足够的距离处。该距离不应过大或过小,使得实现直接在壁流式过滤器基材上游的气流的充分涡旋。本领域的技术人员能够以简单的实验确定该距离。该措施的优点通过以下事实解释:粉末成分不沉积在通道a的塞上,并且所有的粉末可渗透到通道e中。因此,根据本发明优选的是,粉末在流入过滤器之前以尽可能避免粉末在壁流式过滤器基材的塞上沉积的方式涡旋。空气动力学中的湍流器或湍流发生器或涡旋发生器是指造成该流的人为扰动的设备。如本领域技术人员已知的,旋涡(特别是微旋涡)以对应的re数形成在杆、栅和其他流动干扰内置部件后面。已知的是卡曼涡街(h.benard,c.r.acad.sci.paris.ser.iv 147,839(1908);147,970(1908);t.von karman,nachr.ges.wiss.math.phys.kl.509(1911);547(1912))以及可覆盖屋顶的飞机后面的尾流湍流。在根据本发明的情况下,可通过振动有利地在流中移动的自清洁筛(所谓的超声筛)来非常特别有利地加强该效果。另一种方法是扰动通过声场的流,其由于压力振幅而将流激励至湍流。这些声场甚至可在无流的情况下清洁过滤器的表面。频率可在超声至次声的范围内。后一措施也用于大规模技术工厂中的管道清洁。

[0119]

壁流式过滤器的优选实施方案以必要的变更也适用于该方法。在这方面明确地参考了上文关于壁流式过滤器所述的内容。

[0120]

本发明意义上的干燥是指排除液体、特别是水的施加。具体地,应避免在液体中产生粉末悬浮液以喷成气流。过滤器和粉末两者都可能容许一定的含水量,前提条件是实现目的,即粉末在多孔壁和/或壁流式过滤器基材的表面oe中的最细微分布的可能沉积不受到负面影响。通常,粉末是自由流动的并且能够通过能量输入分散的。粉末或壁流式过滤器基材在被粉末撞击时的含水量应小于20%,优选小于10%,并且非常特别优选小于5%(在

20℃和标准气压下根据申请日期的最新版本iso 11465进行测量)。

[0121]

与处于未被粉末撞击的新鲜状态的壁流式过滤器相比,根据本发明的壁流式过滤器表现出优异的过滤效率,并且废气背压仅适度增大。根据本发明的壁流式过滤器优选地表现出至少5%、优选至少10%、并且非常特别优选至少20%的过滤器中的烟尘颗粒沉积(过滤效果)改进,并且与涂覆有催化活性材料但未用粉末处理的新鲜过滤器相比,新鲜壁流式过滤器的废气背压的相对增大为至多40%、优选至多20%、并且非常特别优选至多10%。背压的轻微增大可能是由于入口侧上的通道的横截面没有根据本发明通过用粉末撞击过滤器而显著减小。假设粉末自身形成多孔结构,这对背压具有积极效果。由于这个原因,根据本发明的壁流式过滤器还应表现出比现有技术过滤器更好的废气背压,利用现有技术过滤器,粉末沉积在过滤器入口侧的壁上或选择了使用湿法技术的传统涂层。

[0122]

涂层z赋予根据本发明的壁流式过滤器优异的三元活性,而任选的涂层y能够降低烟尘点燃温度并因此促进烟尘烧尽。

[0123]

因此,本发明还涉及根据本发明的壁流式过滤器用于减少内燃机的有害废气的用途。根据本发明的壁流式过滤器用于处理化学计量操作的内燃机即特别是汽油操作的内燃机的废气的用途是优选的。根据本发明的壁流式过滤器非常有利地与至少一种三元催化剂组合使用。特别有利的是,三元催化剂位于根据本发明的壁流式过滤器的流入侧靠近发动机的位置。还有利的是,三元催化剂位于根据本发明的壁流式过滤器的流出侧上。还有利的是,三元催化剂位于壁流式过滤器的流入侧和流出侧上。针对根据本发明的壁流式过滤器所述的优选实施方案以必要的变更也适用于本文所提及的用途。针对根据本发明的壁流式过滤器所述的优选实施方案以必要的变更也适用于本文所提及的用途。

[0124]

本发明还涉及一种废气净化系统,该废气净化系统包括根据本发明的过滤器和至少一种另外的催化剂。在该系统的一个实施方案中,将至少一种另外的催化剂布置在根据本发明的过滤器的上游。优选地,这是三元催化剂或氧化催化剂或no

x

储存催化剂。在该系统的另一个实施方案中,将至少一种另外的催化剂布置在根据本发明的过滤器的下游。优选地,这是三元催化剂或scr催化剂或no

x

存储催化剂或氨逃逸催化剂。在该系统的另一个实施方案中,将至少一种另外的催化剂布置在根据本发明的过滤器的上游并且将至少一种另外的催化剂布置在根据本发明的过滤器的下游。优选地,上游催化剂是三元催化剂或氧化催化剂或no

x

存储催化剂,并且下游催化剂是三元催化剂或scr催化剂或no

x

存储催化剂或氨逃逸催化剂。针对根据本发明的壁流式过滤器所述的优选实施方案以必要的变更也适用于本文所提及的废气净化系统。

[0125]

通常,根据本发明的过滤器主要用于内燃机,特别是用于具有直接喷射或进气歧管喷射的内燃机。这些优选地是化学计量操作的汽油或天然气发动机。优选地,这些是具有涡轮增压的发动机。

[0126]

适用于汽油微粒过滤器(gpf)的要求显著不同于适用于柴油微粒过滤器(dpf)的要求。基于微粒质量,不具有dpf的柴油发动机可具有比不具有gpf的汽油发动机高出高达十倍的微粒排放(maricq等人,sae 1999-01-01530)。此外,就汽油发动机而言,存在显著较少的初级颗粒,并且次级颗粒(附聚物)显著小于柴油发动机。汽油发动机的排放在小于200nm(hall等人,sae 1999-01-3530)至400nm(mathis等人,atmospheric environment 38 4347)的粒度范围内,最大值在约60nm至80nm的范围内。为此,就gpf而言,纳米微粒必须主

要通过扩散分离进行过滤。对于小于300nm的微粒,通过扩散(布朗分子运动)和静电力的分离随着尺寸的减小而变得越来越重要(hinds,w.:aerosol technology:properties and behavior and measurement of airborne particles。wiley,第2版,1999年)。

[0127]

图1至图10示出了根据本发明的壁流式过滤器的不同涂层布置,这些涂层布置已在上文进行了更详细的描述。本文使用以下名称:

[0128]

(e)壁流式过滤器的入口通道/流入通道

[0129]

(a)壁流式过滤器的出口通道/流出通道

[0130]

(oe)由入口通道(e)形成的表面

[0131]

(oa)由出口通道(a)形成的表面

[0132]

(l)过滤器壁的长度

[0133]

(z)涂层z

[0134]

(y)涂层y

[0135]

(f)涂层f

[0136]

图11示出了用于用粉末撞击过滤器的有利装置的示意图。粉末420或421在具有气流454的混合室中与通过雾化器喷嘴440的加压气体451混合,然后被抽吸或推动通过过滤器430。在排气过滤器400中滤出已渗透的微粒。鼓风机410提供必要的体积流量。废气被分成排气452和热循环气体453。热循环气体453与新鲜气体450混合。

[0137]

使用以下实施例解释本发明的优点。

[0138]

对比实施例1:仅涂层z:

[0139]

将用氧化镧稳定的氧化铝与第一储氧组分和第二储氧组分悬浮在水中,该第一储氧组分包含40重量%氧化铈、氧化锆、氧化镧和氧化镨,该第二储氧组分包含24重量%氧化铈、氧化锆、氧化镧和氧化钇。两种储氧组分以相等份数使用。氧化铝和储氧组分的重量比为30:70。随后在恒定搅拌下将由此获得的悬浮液与硝酸钯溶液和硝酸铑溶液混合。将所得的涂层悬浮液直接用于涂覆可商购获得的壁流式过滤器基材,将涂层z引入到100%基材长度内多孔过滤器壁中。该过滤器的总负载量为75g/l;总贵金属负载量为2.12g/l,其中钯与铑的比率为5:1。将由此获得的涂覆过滤器干燥,然后煅烧。下文将其称为vgpf1。

[0140]

根据本发明的实施例1:涂层z与涂层f的组合:

[0141]

将用氧化镧稳定的氧化铝与第一储氧组分和第二储氧组分悬浮在水中,该第一储氧组分包含40重量%氧化铈、氧化锆、氧化镧和氧化镨,该第二储氧组分包含24重量%氧化铈、氧化锆、氧化镧和氧化钇。两种储氧组分以相等份数使用。氧化铝和储氧组分的重量比为30:70。随后在恒定搅拌下将由此获得的悬浮液与硝酸钯溶液和硝酸铑溶液混合。将所得的涂层悬浮液直接用于涂覆可商购获得的壁流式过滤器基材,将涂层z引入到100%基材长度内多孔过滤器壁中。该过滤器的总负载量为75g/l;总贵金属负载量为2.12g/l,其中钯与铑的比率为5:1。将由此获得的涂覆过滤器干燥,然后煅烧。随后,用干粉/气体气溶胶撞击过滤器,其中将4g/l的矿物材料引入通道e中。其在下文中被称为gpf1。

[0142]

随后在冷鼓风试验台上测量由此获得的两个过滤器,以便确定相应过滤器上的压力损失。在室温和600m3/h的空气体积流速下,vgpf1的背压为29毫巴并且gpf1的背压为39毫巴。如已经描述的,过滤涂层f仅导致背压的适度增加。此外,研究了两个过滤器在烟尘负载后的背压。为此目的,将两个过滤器在具有直喷涡轮增压发动机的发动机试验台上熏黑。

最终烟尘负载量为约3g。在这些条件下,vgpf1的烟尘背压为73巴并且gpf1的烟尘背压仅为44巴。同时,在车辆中就新鲜vgpf1和gpf1过滤器的颗粒过滤效果进行了研究。为此目的,在rts-95(也称为rtc-攻击性)驱动循环中,在两个颗粒计数器之间靠近发动机的位置测量过滤器。在这两种情况下,三元催化剂位于排气管的上游,通过该三元催化剂实现车辆的λ控制。在此,根据两个颗粒计数器的颗粒值计算,根据本发明的过滤嘴gpf1具有96%的过滤效果,而对比过滤器vgpf1仅实现42%的过滤效果。总之,可以看出,过滤涂层f和三元涂层z的组合在烟尘负载后的背压和过滤效率方面是特别有利的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1