用于使用催化逆水煤气变换生产合成气的方法与流程

用于使用催化逆水煤气变换生产合成气的方法

1.本发明涉及一种用于使用催化逆水煤气变换(rwgs)反应生产合成气的方法。

2.用于使用rwgs生产合成气的方法是已知的。rwgs反应将二氧化碳(co2)和氢气(h2)转化成

″

合成气

″

,该合成气包含至少一氧化碳(co)和氢气(h2),并且通常还包含水(h2o)和未转化的二氧化碳(co2)。rwgs反应本质上是吸热的;因此,需要向反应物(即二氧化碳和氢气)提供足够的热能以促进吸热rwgs反应。

3.rwgs反应实际上是

″

水煤气变换

″

(wgs)反应的平衡的逆向反应,

″

水煤气变换

″

反应是将一氧化碳和水转化成二氧化碳和氢气的众所周知的反应。rwgs反应可以在不使用催化剂的情况下进行,但是这需要非常高的温度(例如,1000℃或甚至更高),这有利于动力学和最大可实现的平衡转化率。

4.如果使用用于rwgs反应的催化剂,则进行反应可以需要低得多的温度,并且将选择所使用的反应条件和催化剂,使得避免或至少最小化对非常放热的甲烷化反应(co2+4h

2->ch4+2h2o)的催化。热力学可以朝向甲烷化驱动反应,并且过低的温度可能使rwgs本身严重限制平衡转化率,因此寻找实现co2向合成气的可接受转化并且具有非甲烷化或极低甲烷化的反应条件和催化剂是关键挑战。

5.目前,关于rwgs反应的开发状况主要处于实验室级。在大规模rwgs将成为商业上有吸引力的选择之前,仍有大量探索空间。

6.对于二氧化碳的大规模转化,需要能够更有效和经济地实施rwgs反应。在实现二氧化碳选择性地向一氧化碳的高转化中,应当避免副产物如甲烷和碳的形成。此外,需要注意执行吸热rwgs反应所需的能量输入量。

7.仅作为最近已公布的rwgs方法的示例,wo2020114899a1公开了一种使用rwgs反应生产合成气的方法,其中反应容器中不存在催化剂,并且反应容器中的温度维持在1000℃至1500℃的范围内。

8.上述方法的一个问题在于使用相对高的温度来执行rwgs反应,这需要在反应容器、合成气冷却器或进料流出物热交换器中使用耐高温材料。

9.上述方法的另一个问题在于需要相对高的能量输入来执行(吸热)rwgs反应并将进料流加热至反应温度。

10.已公布方法的另一个示例在meiri nora等人,

″

simulation of novel process of co2 conversion to liquid fuels

″

;journal of co2 utilization,2017年1月2日(2017-01-02),第284-289页,xp0555806845,doi:http://dx.doi.org/10.1016/j.jcou.2016.12.008中公开。meiri公开了直接由h2和co2的混合物直接生产液体燃料的方法。在meiri的方法中,与本发明不同的是,大部分co2和h2(50%至65%)在它们各自的反应器中主要转化成c5+液体烃。如meiri的方法所示,来自3个分离器的液体流是具有水的烃,并且3个反应器中的每个反应器将h2/co2进料部分地转化成液体烃,其中不可避免的副产物水来自合成气经由h2+co

→

(ch2)n+h2o向期望的相对长链的烃液体的原位转化。

11.meiri的方法还公开了约300℃的反应器操作温度(由费托合成的要求决定)和铁催化剂的使用。因此,meiri的方法中产生更多不期望的甲烷和更多不太期望的其他<c5+

链烷烃。

12.其他示例性方法在以下文献中提供:andreas wolf等人,

″

syngas production via reverse water-gas shift reaction over a ni-al2 o3 catalyst:catalyst stability,reaction,kinectics,and modeling

″

;chemical engineering technology,第39卷,第6期,2016年6月29日(2016-06-29),第1040-1048页,xp055297640以及lee sunggeun等人,

″

the power of molten salt in methane dry reforming:conceptual design with a cfd study

″

;chemical engineering and processing:process intensification,elsevier sequoia,lausanne,ch,第159卷,2020年11月6日(2020-11-16),xp086454012。然而,与本发明不同的是,andreas的方法公开了不同的甲烷化金属催化剂和过程排布。lee的方法公开了用于精炼过程的熔盐加热的多管式反应器,而不是如本发明中的rwgs。

13.本发明的一个目的是最小化一个或多个上述问题,即甲烷化、设备材料问题和高温下的高能量输入、低温下向高质量合成气的低转化率。本发明的一个目的是提供一种方法,其中产物是适合于多种后续转化过程(例如,甲醇合成和钴基费托合成)的合成气(h2和co的混合物)。此外,在本发明中,>99%的转化的co2转化成co,并且几乎没有转化成甲烷或任何其他烃。

14.本发明的另一个目的是提供一种用于使用rwgs反应生产合成气的方法,该rwgs反应可以在较低温度下执行,优选地低于700℃。

15.上述目的或其他目的中的一个或多个目的可以通过提供一种用于使用催化逆水煤气变换(rwgs)反应生产合成气的方法来实现,该方法至少包括以下步骤:

16.a)提供包含至少氢气(h2)和二氧化碳(co2)的进料流;

17.b)在第一热交换器中加热在步骤a)中提供的进料流,从而获得第一加热的进料流;

18.c)将第一加热的进料流引入第一rwgs反应器中并使其经受第一催化rwgs反应,从而获得第一含合成气的流;

19.d)从第一rwgs反应器中移除在步骤c)中获得的第一含合成气的流;

20.e)在第一热交换器中相对于在步骤a)中提供的进料流冷却在步骤d)中从第一rwgs反应器中移除的第一含合成气的流,从而获得第一冷却的合成气流;

21.f)在第一气/液分离器中分离在步骤e)中获得的第一冷却的合成气流,从而获得富水流和贫水合成气流;

22.g)在第二热交换器中加热在步骤f)中获得的贫水合成气流,从而获得加热的贫水合成气流;

23.h)将在步骤g)中获得的加热的贫水合成气流引入第二rwgs反应器中并使其经受第二催化rwgs反应,从而获得第二含合成气的流;

24.i)从第二rwgs反应器中移除在步骤h)中获得的第二含合成气的流;以及

25.j)在第二热交换器中相对于在步骤f)中获得的贫水合成气流冷却在步骤i)中从第二rwgs反应器中移除的第二含合成气的流,从而获得冷却的合成气产物流。

26.根据本发明已经令人惊讶地发现,即使rwgs反应在相对低的温度(诸如,低于700℃)下执行,也可以实现高于65%或甚至高于70%的期望的co2转化率。此外,甲烷化(甲烷

形成)和焦炭形成被最小化。

27.本发明的一个重要优点在于:鉴于使用较低的温度,对于例如反应器而言,不需要使用那么昂贵的材料。

28.此外,可商购获得的加热反应器(例如,使用熔盐或多管式熔盐反应器)可用于吸热rwgs反应中所需的加热。

29.本发明的另一个优点在于其在获得的合成气产物流的co/h2比方面实现了灵活性。根据合成气产物流的用途(诸如,甲醇生产、用于费托反应中等),可以容易地调整co/h2比。

30.在根据本发明的方法的步骤a)中,提供包含至少氢气(h2)和二氧化碳(co2)的进料流。

31.本领域技术人员将容易理解,进料流不受特别限制并且可以来自各种源。典型地,进料流包含60体积%至80体积%的h2,优选地为65体积%至75体积%的h2,和典型地20体积%至40体积%的co2,优选地为25体积%至35体积%的co2。可以存在其他组分,诸如h2、ch4、co、h2o、c2+、c=2+、n2、ar、o2和硫组分(h2s、硫醇、cos、so2)。

32.通常,进料流的氢气与二氧化碳(h2/co2)体积比为1至5,优选地介于2和3.5之间。调节氢气与二氧化碳的h2/co2体积比,使得在最终产物流中获得所需的氢气与一氧化碳比。

33.通常,进料流的温度为5℃至150℃,并且优选地高于20℃。进料流的压力通常在0.5bara至200bara的范围内。优选地,压力为5bara至70bara。

34.在根据本发明的方法的步骤b)中,在第一热交换器中加热(通过间接热交换)在步骤a)中提供的进料流,从而获得第一加热的进料流。

35.典型地,第一加热的进料流的温度为200℃至700℃,优选地为450℃至600℃。本领域技术人员将容易理解,除了第一热交换器之外,还可以存在另外的热交换器;此类另外的热交换器可以形成第一rwgs反应器的塔顶的一部分。

36.在根据本发明的方法的步骤c)中,将第一加热的进料流引入第一rwgs反应器中并使其经受第一催化rwgs反应,从而获得第一含合成气的流。

37.由于本领域技术人员对rwgs反应器和催化rwgs反应的条件很熟悉,因此在.此不作详细讨论。

38.第一rwgs反应器中的催化rwgs反应的典型温度为450℃至700℃,优选地高于500℃。本领域技术人员将理解,温度可以随反应器而变化(例如,在入口处比在出口处更高,特别是对于绝热过程而言)。优选地,步骤c)中的第一催化rwgs反应的温度保持低于700℃,优选地低于600℃。

39.因为rwgs反应是吸热的,因此需要向反应器提供加热。这种加热可以来自任何源,例如通过围绕多管式反应器的各个管循环的熔盐加热(其中循环的熔盐本身通过电加热(优选以逆流模式)加热)而间接加热,或者在绝热过程的情况下通过进料流而直接加热。

40.第一(和其他)rwgs反应器中使用的典型压力为1bara至200bara,优选地为20bara至60bara。此外,典型的气时空速(ghsv)为1000h-1

至100,000h-1

,优选地高于5,000h-1

并且优选地低于20,000h-1

。

41.在第一rwgs反应器中发生催化rwgs反应,并且这需要存在催化剂。典型地,第一rwgs反应器包括催化剂床。由于本领域技术人员对合适的rwgs床和催化剂很熟悉,因此在

此不作详细讨论。优选地,催化剂床包括适合于在低于700℃下执行rwgs反应的催化剂。此外,优选的是催化剂在所使用的条件下不促进甲烷化。合适的

″

非甲烷化促进

″

催化剂的优选示例包括至少氧化铈、氧化锆或它们的组合。除了氧化铈和/或氧化锆之外,催化剂还可以包含另外组分。

42.根据本发明的优选的实施方案,第一rwgs反应器和第二rwgs反应器(将在稍后讨论)中的至少一者包括两个或更多个催化剂床,在该两个或更多个催化剂床之间具有附加的中间加热。同一rwgs反应器内的该两个或更多个催化剂床可以包括相同或不同的催化剂。

43.根据另一个优选的实施方案,第一rwgs反应器和第二rwgs反应器中的至少一者包括多管式反应器,该多管式反应器由围绕多管式反应器的管循环的熔盐加热。在该实施方案中,熔盐提供在多管式反应器中发生的吸热反应所需的热量。优选地,熔盐围绕多管式反应器的管以逆流模式循环(当与反应器的管中的流体流动相比时)。循环的熔盐优选地从反应器外部加热。优选地,多管式反应器的每个管包括催化剂。

44.作为步骤c)中的第一rwgs反应的结果,获得了至少包含氢气(h2)和一氧化碳(co)的第一含合成气的流。典型地,第一含合成气的流还包含水(h2o)和未转化的二氧化碳(co2)。典型地,第一含合成气的流中的组分的量为大约热力学平衡浓度。

45.通常,第一含合成气的流的氢气与一氧化碳(h2/co)体积比在0.5至5的范围内,优选地在1.5至3的范围内。

46.本发明的优点中的一个优点在于所使用的rwgs反应实现低甲烷化(甲烷形成)。优选地,第一含合成气的流包含至多1.0体积%的甲烷(ch4),优选地至多0.1体积%的甲烷。

47.在根据本发明的方法的步骤d)中,从第一rwgs反应器中移除在步骤c)中获得的第一含合成气的流。

48.在根据本发明的方法的步骤e)中,在第一热交换器中相对于在步骤a)中提供的进料流冷却在步骤d)中从第一rwgs反应器中移除的第一含合成气的流,从而获得第一冷却的合成气流。

49.典型地,第一冷却的合成气流的温度为80℃至250℃,优选地低于200℃。

50.在根据本发明的方法的步骤f)中,在第一气/液分离器中分离在步骤e)中获得的第一冷却的合成气流,从而获得富水流和贫水合成气流。

51.典型地,贫水合成气流中的组分的量为大约热力学平衡浓度。

52.在根据本发明的方法的步骤g)中,在第二热交换器中加热在步骤f)中获得的贫水合成气流,从而获得加热的贫水合成气流。

53.本领域技术人员将理解,可以存在另外的热交换器。这些另外的热交换器也可以是rwgs反应器的一部分。此外,这些另外的热交换器可以通过电加热来加热。

54.典型地,加热的贫水合成气流的温度为450℃至700℃,优选地为500℃至600℃。

55.在根据本发明的方法的步骤h)中,将在步骤g)中获得的加热的贫水合成气流引入第二rwgs反应器中并使其经受第二催化rwgs反应,从而获得第二含合成气的流。

56.典型地,第二rwgs反应器的温度和其他条件典型地与如上所述的第一rwgs反应的温度和其他条件相同或相似。

57.通常,引入第二rwgs反应器中的加热的贫水合成气流的氢气与二氧化碳(h2/co2)

体积比为1至5,优选地介于2至3.5之间。调节氢气与二氧化碳的h2/co2体积比,使得在最终产物流中获得所需的氢气与一氧化碳比。

58.如上所述,第二rwgs反应器的温度和其他条件典型地与如上所述的第一rwgs反应器的温度和其他条件相同或相似。因此,第一rwgs反应器中的催化rwgs反应的典型温度为450℃至700℃,优选地高于500℃。优选地,步骤c)中的第二催化rwgs反应的温度保持低于700℃,优选地低于600℃。

59.类似于第一rwgs反应器,第二rwgs反应器也典型地包括催化剂床。同样优选的是,催化剂床包括适合于在低于700℃下执行rwgs反应的催化剂。

60.第二rwgs反应器可以包括两个或更多个催化剂床,在该两个或更多个催化剂床之间具有附加的中间加热。

61.作为步骤h)中的第二rwgs反应的结果,获得了至少包含氢气(h2)和一氧化碳(co)的第二含合成气的流。典型地,第二含合成气的流还包含水(h2o)和未转化的二氧化碳(co2)。典型地,第二含合成气的流中的组分的量为大约热力学平衡浓度。

62.通常,第二含合成气的流的氢气与一氧化碳(h2/co)体积比在1.5至5的范围内,优选地在1.8至2.5的范围内。

63.本发明的优点中的一个优点在于所使用的rwgs方法实现低甲烷化(甲烷形成)。优选地,第二含合成气的流包含至多1.0体积%的甲烷(ch4),优选地至多0.2体积%的甲烷。

64.在根据本发明的方法的步骤i)中,从第二rwgs反应器中移除在步骤h)中获得的第二含合成气的流。

65.在根据本发明的方法的步骤j)中,在第二热交换器中相对于在步骤f)中获得的贫水合成气流冷却在步骤i)中从第二rwgs反应器中移除的第二含合成气的流,从而获得冷却的合成气产物流。

66.典型地,冷却的合成气产物流的温度为80℃至250℃,优选地为100℃至200℃。该流可进一步冷却至环境温度。

67.优选地,该方法还包括以下步骤:在第二气/液分离器中分离在步骤j)中获得的冷却的合成气产物流,从而获得富水流和贫水合成气产物流。

68.本领域技术人员将理解,根据本发明的方法可以包括另外的处理步骤、包括另外的rwgs反应器和g/l(气/液)分离器。此外,此类另外的rwgs反应器还可以包括具有中间加热的两个或更多个催化剂床。

69.根据一个特别优选的实施方案,分离(如在步骤f)中,用于水移除)、加热(如在步骤g)中)以及引入/经受催化rwgs反应(如在步骤h)中)的步骤重复至少1次、至少2次或甚至更多次,这导致存在串联的3个、4个或甚至更多个rwgs反应器。另外的rwgs反应器的温度和其他条件典型地与如上所述的第一rwgs反应器和第二rwgs反应器的温度和其他条件相同或相似。优选地,另外的rwgs反应器的温度保持低于700℃,优选地低于600℃。

70.在另一个方面中,本发明提供了一种适合于执行根据本发明的用于生产合成气的方法的装置,该装置至少包括:

[0071]-第一热交换器,其用于使进料流相对于从第一rwgs反应器中移除的第一含合成气的流进行热交换,以获得第一加热的进料流和第一冷却的合成气流;

[0072]-第一rwgs反应器,其用于获得第一含合成气的流;

[0073]-第一气/液分离器,其用于分离第一冷却的合成气流,以获得富水流和贫水合成气流;

[0074]-第二热交换器,其用于使贫水合成气与从第二rwgs反应器中移除的第二含合成气的流进行热交换,以获得加热的贫水合成气流和冷却的合成气产物流;

[0075]-第二rwgs反应器,其用于获得第二含合成气的流。

[0076]

优选地,第一rwgs反应器和第二rwgs反应器中的至少一者包括两个或更多个催化剂床,在该两个或更多个催化剂床之间具有附加的中间加热。

[0077]

此外,优选的是该装置还包括第二气/液分离器,其用于分离冷却的合成气产物流,以获得富水流和贫水合成气产物流。

[0078]

另选地或附加地,并且如上所述,优选的是第一rwgs反应器和第二rwgs反应器中的至少一者包括多管式反应器,该多管式反应器由围绕多管式反应器的管循环的熔盐加热。

[0079]

下面将通过以下非限制性附图进一步说明本发明。其中:

[0080]

图1示意性地示出了适合于执行根据本发明的用于使用催化rwgs反应生产合成气的方法的装置的第一实施方案;并且

[0081]

图2示意性地示出了可用于根据本发明使用的rwgs反应器的不同反应器类型的示例;并且

[0082]

图3示意性地示出了具有单个rwgs反应器的装置的示例(出于比较目的而包括在内)。

[0083]

出于描述目的,相同的附图标号表示相同或相似的部件。

[0084]

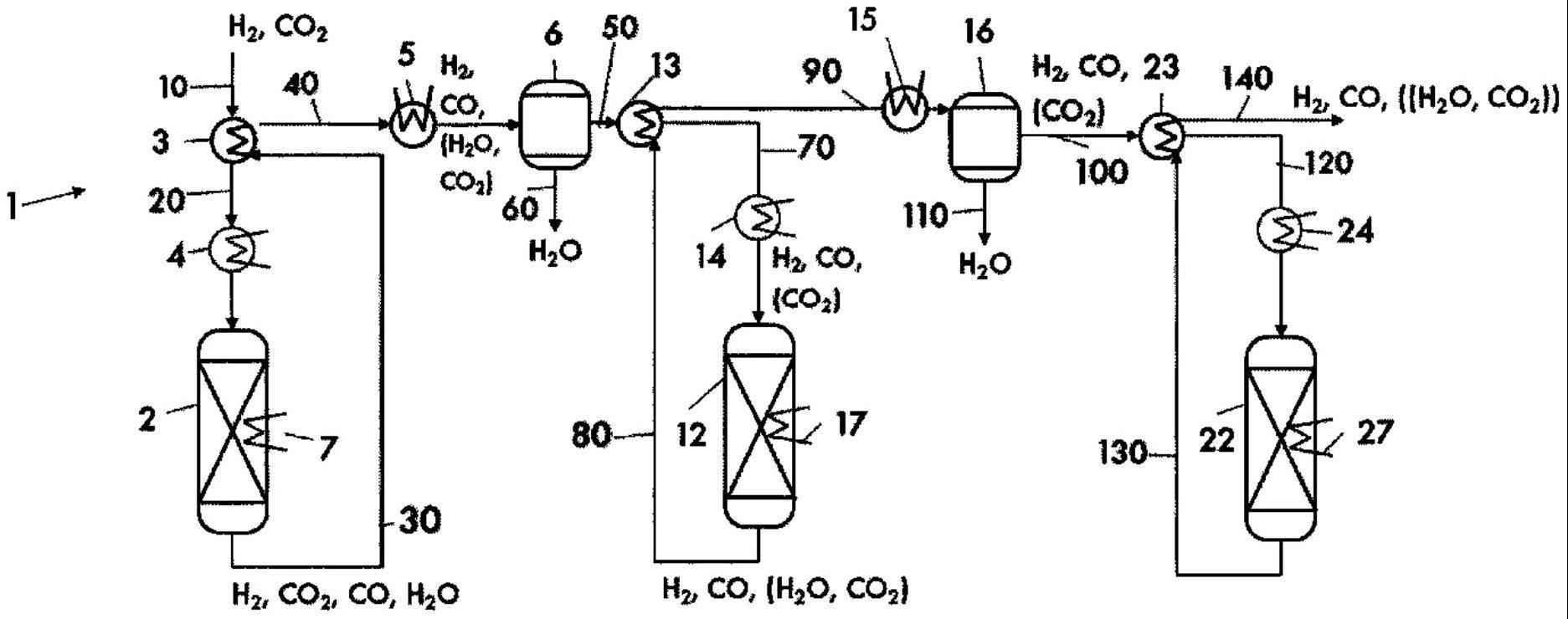

图1的装置(通常用附图标号1表示)包括第一rwgs反应器2、第二rwgs反应器12和第三rwgs反应器22;第一热交换器3、第二热交换器13和第三热交换器23;另外的热交换器4、5、14、15和24;以及第一气/液分离器6和第二气/液分离器16。

[0085]

rwgs反应器2、12和22中的每一者包括催化剂床并且设置有外部加热7、17、27(例如,处于电加热或熔盐加热器的形式)。

[0086]

在使用期间,提供进料流10,该进料流包含至少氢气(h2)和二氧化碳(co2)。

[0087]

该进料流在第一热交换器3中被加热,从而获得第一加热的进料流20。如图1的实施方案中所示,加热的进料流20可以在另外的热交换器4中被进一步加热。该另外的热交换器4可以形成第一rwgs反应器2的一部分。

[0088]

第一加热的进料流20被引入第一rwgs反应器2中并经受第一催化rwgs反应,从而获得第一含合成气的流,该第一含合成气的流作为流30从第一rwgs反应器2中移除。

[0089]

然后,第一含合成气的流30在第一热交换器3中通过相对于进料流10的间接热交换而被冷却,从而获得第一冷却的合成气流40。如图1的实施方案中所示,冷却的合成气流40可以在另外的热交换器5中被进一步冷却。

[0090]

随后,第一冷却的合成气流40在第一气/液分离器6中被分离,从而获得富水流60和贫水合成气流50。

[0091]

然后,贫水合成气流50在第二热交换器13中被加热,从而获得加热的贫水合成气流70。然后,加热的贫水合成气流70被引入第二rwgs反应器12中并经受第二催化rwgs反应,从而获得第二含合成气的流,该第二含合成气的流作为流80从第二rwgs反应器12中移除。

[0092]

该第二含合成气的流80在第二热交换器13中通过相对于贫水合成气流50的间接热交换而被冷却,从而获得冷却的合成气产物流90。

[0093]

在图1的实施方案中,该冷却的合成气产物流90经受另一轮的分离(在气/液分离器16中)、加热(在第三热交换器23中)、rwgs反应(在第三rwgs反应器22中)和冷却(在第三热交换器23中),以获得最终产物流140。

[0094]

热交换器4、14和24可以与外部加热7、17和27集成。

[0095]

图2示意性地示出了可用于根据本发明的装置1中的rwgs反应器的不同反应器类型的非限制性示例。该装置可以包括不同类型的反应器。

[0096]

图2a)的反应器包括多管式反应器,该多管式反应器由围绕多管式反应器的管循环的熔盐加热。优选地,当与管内部的气体流动相比时,多管式反应器的壳体内部的熔盐流动是逆流的。如图所示,熔盐可以由单独的外部加热(优选地为电加热器)来加热。如果熔盐用于两个或更多个反应器,则可以存在用于熔盐的公共回路。

[0097]

图2b)的反应器包括单个催化剂床,而图2c)的反应器包括设置有外部加热的单个催化剂床。在图1中,使用了图2c)中所示类型的反应器。

[0098]

此外,图2d的反应器包括3个催化剂床,在这些床之间具有中间外部加热。

[0099]

通常,如果使用2b)-d)中的任何反应器,则需要预热(如在热交换器4、14、24中)。

[0100]

图3示出了具有单个rwgs反应器的装置的示例。图3不是根据本发明提供的,而是出于比较目的而包括在内。

实施例

[0101]

实施例1

[0102]

图1的装置用于说明根据本发明的示例性方法。在下表1中提供了各种流动线中的流的组成和条件。

[0103]

表1中的值使用由可商购获得的unisim软件生成的模型来计算,同时使用具有使得仅允许发生(r)wgs反应的设置的

″

平衡反应器

″

,并且同时安排这些设置使得不发生甲烷化(因此在所有流中存在0体积%的ch4)。因此,不使用标准

″

吉布斯模型

″

,该模型将预测过量甲烷化(根据本发明,不发生甲烷化,或甲烷化至少被最小化)。

[0104]

表1

[0105][0106]1xco2=co2的转化率,基于进料流10。

[0107]

实施例2(比较例)

[0108]

为了与图1进行比较,对图3的排布执行了两组计算,同时使用与实施例1中所用相同的unisim软件。

[0109]

表2a示出了当在较低温度(约550℃;与实施例1相当)下在反应器2中执行rwgs反应时各种流动线中的流的组成和条件,并且表2b示出了较高温度(约1100℃)下的相同情况。

[0110]

表2a

[0111]

流10203040t[℃]65450550160co2[体积%]30301515h2[体积%]70705555co[体积%]001515h2o[体积%]0-10101515h2o/co22.3h2o/co

‑‑

3.63.6xco2‑‑‑

50.6

[0112]

表2b

[0113]

流10203040t[℃]659501100190co2[体积%]303066h2[体积%]70704545co[体积%]002424h2o[体积%]0-10102424h2o/co22.3

h2o/co

‑‑ꢀ

1.9xco2‑‑‑

80.0

[0114]

从表2a可以看出,当在约550℃下操作时,仅具有一个rwgs反应器的图3的排布导致相对低的co2转化率(50.6%)。

[0115]

从表2b可以看出,当在较高温度下(在约1100℃下)操作图3的相同排布时,获得期望的co2转化率(80%)。

[0116]

实施例3

[0117]

使用微流反应器通过在相对低的温度下在两个(或更多个)阶段中操作催化rwgs并且中间移除h2o(模拟图1的排布)来实验性地测试co2的高总转化率。

[0118]

在微流反应器中,将1.05克30目-80目筛级分的ceo2/zro2催化剂(actalys;可从solvay获得)加载到可从diffusion alloys limited(英国)获得的内径为3.0mm的48cm长铝涂覆alloy 800反应管中。

[0119]

催化剂床的高度为5cm,通过长度为15cm并且外径为2.2mm的内部惰性al2o3棒位于反应器的等温区中。棒本身通过位于反应器的冷底部处的石英棉塞保持在适当位置。将反应器置于电加热式烘箱中。

[0120]

通过使用热质量流量控制器(可从brooks(荷兰veenendaal)获得),使经校准的气体流在10.6bara的压力下向下流过催化剂床。氮气流速为0.5nl/h,并用作内标。在水冷凝后,用在线微型gc(interscience(荷兰breda))测量干燥产物组成。通过使用氮气作为内标,计算co2转化率。

[0121]

催化剂在所应用条件下表现出非常稳定的性能,并且几乎没有观察到任何甲烷形成。在所有实验中,气体组成基本上等于计算的rwgs热力学平衡组成,条件是对于后者,甲烷化反应被排除在该计算之外。

[0122]

在实施例3a中,条件被选择为表示图1的第一阶段rwgs反应器。

[0123]

下表3示出了该实施例3a的结果。从表3可以看出,测量的co2转化率精确地匹配由热力学预测的转化率,条件是假设根本不发生甲烷的形成。需注意,从热力学角度来看,在实验条件下,将以>90%的选择性大量形成甲烷。

[0124]

在实施例3b中,使用实施例3a的co/h2出口比作为入口组成,尽管不精确,即co/h2稍高。这模拟了图1的第二阶段rwgs反应器。相应地调整ghsv,即降低ghsv,以表示由于移除h2o而导致的进入图1的该第二阶段rwgs反应器的总流量的降低。

[0125]

在实施例3c中,重复实施例3b,但是入口co/h2比更接近实施例3a的出口。

[0126]

下表3示出了实施例3a、3b和3c三个实验的结果以及计算的总co2转化率,即由实施例3b的co2出口浓度和实施例3a的入口co2浓度计算,并且对于实施例3c和实施例3a也是类似的,从而根据图1以图2的多管式反应器2a)模拟了具有中间h2o移除的两阶段反应器中预期的co2转化率。

[0127]

表3中的行

″

3a+3b

″

表明在570℃的相对低的温度下利用图1的排布可获得72%的高co2转化率,而传统的单阶段反应器将仅实现54%的co2转化率。类似地,表3中的行

″

3b+3c

″

表明在570℃的相对低的温度下利用图1的排布可获得70%的高co2转化率,而传统的单阶段反应器将仅实现54%的co2转化率。

[0128]

表3

[0129][0130]

讨论

[0131]

从上述实施例可以看出,根据本发明的方法仅使用2个rgws阶段实现了使用催化rwgs反应生产合成气的有效方式,同时将rwgs反应器中的温度维持低于700℃,并且同时仍然实现期望的co2转化率(高于65%)。当使用更多的rwgs阶段时,可以实现75%或更高(甚至高于80%)的co2转化率。

[0132]

本领域技术人员将容易理解,在不脱离本发明的范围的情况下,可以进行许多修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1