树脂片成型用脱模薄膜的制造方法与流程

本发明涉及树脂片成型用脱模薄膜的制造方法,更详细而言,涉及在成型超薄层的树脂片时使用的脱模薄膜的制造方法。

背景技术:

1、以往,将聚酯薄膜作为基材,在其上层叠了脱模层的脱模薄膜作为用于成型粘合片、覆盖薄膜、高分子膜、光学透镜等树脂片的工序薄膜而使用。

2、上述脱模薄膜也作为多层陶瓷电容器、陶瓷基板等要求高平滑性的陶瓷坯片成型用的工序薄膜而使用。近年来,伴随多层陶瓷电容器的小型化/大容量化,陶瓷坯片的厚度也有薄膜化的倾向。陶瓷坯片通过将含有钛酸钡等陶瓷成分和粘结剂树脂的浆料涂布于脱模薄膜上并进行干燥而成型。将通过在成型的陶瓷坯片上印刷电极并从脱模薄膜剥离而得到的陶瓷坯片经过层叠、压制、烧成、外部电极涂布而制造多层陶瓷电容器。

3、在聚酯薄膜基材的脱模层表面成型陶瓷坯片的情况下,脱模层表面的微小的突起会对成型的陶瓷坯片造成影响,存在容易产生缩孔、针孔等缺点的不良情况。近年来,随着陶瓷坯片的薄膜化的发展,逐渐要求1.0μm以下、更详细而言为0.2μm~1.0μm的厚度的陶瓷坯片。因此与脱模层表面的平滑性相关的要求变得更高。另外,脱模层上的极其微小的突起、异物会导致成型的陶瓷坯片的变形,存在易产生针孔的发生、剥离时的片材破裂等技术问题。

4、另外,随着陶瓷坯片的薄膜化的发展,从脱模薄膜剥离陶瓷坯片时的剥离性变得更为重要。若剥离力大、不均匀,则存在如下问题:在剥离工序中对陶瓷坯片造成损伤,产生片材缺陷、厚度不均,产生针孔的发生、片材破裂等不良情况。因此,还要求将陶瓷坯片以更低的均匀的力剥离。即,为了无缺陷地制造超薄层的树脂片、特别是陶瓷坯片,需要具有极其高的平滑性和优异的剥离性的脱模薄膜。

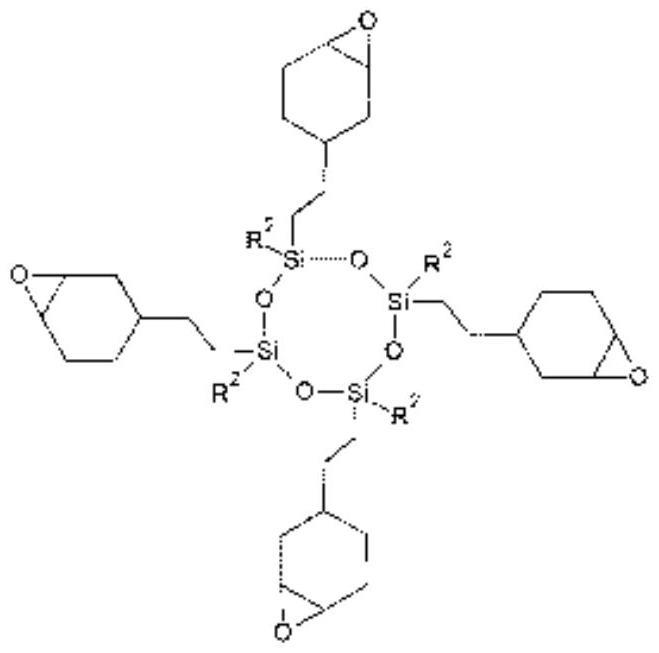

5、作为平滑性和剥离性优异的脱模薄膜,可以举出以下记载的专利文献。例如专利文献1中,提出了具有主成分使用自由基固化型树脂的脱模层的脱模薄膜。专利文献2中,提出了层叠有平滑化层和脱模层的结构的脱模薄膜。专利文献3中,提出了具有主成分使用阳离子固化型环氧树脂的脱模层的脱模薄膜。专利文献4中,提出了具有主成分使用阳离子固化型聚二甲基硅氧烷的脱模层的脱模薄膜。

6、现有技术文献

7、专利文献

8、专利文献1:日本专利第5492352号

9、专利文献2:日本特开2015-164762号公报

10、专利文献3:国际公开第2018/079337

11、专利文献4:日本特开2016-079349号公报

技术实现思路

1、发明要解决的问题

2、但是,专利文献1的脱模薄膜中,由于针对平滑性不充分的基材薄膜设置了脱模层,因此存在脱模层的平滑性不充分这样的技术问题。进而,本发明人等进行了深入研究,结果发现,自由基固化型的树脂会产生由氧阻聚所致的固化不良,因此脱模层表面的耐溶剂性差,存在脱模层被陶瓷坯片成型时、内部电极印刷时使用的有机溶剂所侵蚀、剥离性变差的问题。

3、专利文献2的技术方案中,在平滑化涂布层和脱模涂布层中使用热固化性的三聚氰胺树脂,为了促进固化反应而需要高温。因此,有可能因加工时的热而导致脱模薄膜的平面性受损。另外,由于需要平滑化涂布层和脱模涂布层的多个加工,因此不仅异物会混入至脱模薄膜,而且脱模层中可能会产生划痕,异物、划痕会转印至在脱模层上成型的陶瓷坯片,有可能会产生不良情况。

4、专利文献3、4中为了改善氧阻聚引起的固化不良、加工热导致的平面不良,分别提出了使用了阳离子固化型的树脂的脱模层。但是,专利文献3的脱模薄膜中,由于基材薄膜的平滑性缺乏,因此存在脱模层表面的平滑性差这样的问题。另外,专利文献3中公开的脱模剂成分中,缺乏反应性,耐溶剂性差,且剥离性也存在问题。

5、专利文献4的脱模薄膜中,由于具有主成分使用了液态的阳离子固化型聚二甲基硅氧烷树脂的脱模层,因此树脂会在基材薄膜的凹凸、存在于基材薄膜表面的低聚物等的突起处聚集,平面性有可能产生问题。此外,脱模层的交联密度低,剥离性也存在问题。

6、本发明以这些现有技术的技术问题为背景而完成。即,其目的在于,提供脱模薄膜的制造方法,所述制造方法能够提供具有平滑性和剥离性特别优异的脱模层的脱模薄膜,进而,能够无缺陷地成型超薄层的树脂片、特别是超薄层的陶瓷坯片。

7、进而,本发明提供一种脱模薄膜的制造方法,其使解决上述技术问题的脱模薄膜能够抑制由氧阻聚所致的固化不良、能够改善由加工热所致的平面不良。

8、用于解决问题的方案

9、本发明人等为了解决上述技术问题进行了深入研究,结果发现,能够通过具有下述结构的脱模薄膜的制造方法来实现上述目的,从而完成本发明。

10、即,本发明包括以下的构成。

11、[1]本发明提供一种树脂片成型用脱模薄膜的制造方法。

12、树脂片成型用脱模薄膜的制造方法具有以下工序:

13、涂布工序,其在具有表面层a的聚酯薄膜的所述表面层a上涂布脱模层形成组合物,其中,

14、所述表面层a为实质上不含无机颗粒的层,

15、脱模层形成组合物包含阳离子固化型聚二甲基硅氧烷(a);

16、干燥工序,其对涂布有脱模层形成组合物的所述聚酯薄膜进行加热干燥,其中,

17、所述加热干燥具有第1干燥工序以及接下来的第2干燥工序,

18、所述第1干燥工序中的干燥温度t1高于所述第2干燥工序中的干燥温度t2;

19、光固化工序,其在所述干燥工序后,照射活性能量射线,使脱模层形成组合物固化。

20、[2]在一个实施方式中,脱模层形成组合物包含sp值(δ)为14以上且17以下的有机溶剂,

21、相对于脱模层形成组合物的总重量100质量份,脱模层形成组合物以10质量%以上的量含有sp值(δ)为14以上且17以下的有机溶剂,

22、涂布工序中的脱模层形成组合物的涂布量为10g/m2以下。

23、[3]在一个实施方式中,提供一种涉及脱模薄膜的制造方法,其为用于制造包含无机化合物的树脂片的脱模薄膜的制造方法。

24、[4]在一个实施方式中,提供一种树脂片成型用脱模薄膜的制造方法,其中,包含无机化合物的树脂片为陶瓷坯片。

25、[5]在一个实施方式中,提供一种陶瓷坯片的制造方法,其在上述树脂片成型用脱模薄膜的制造方法中进一步包括形成厚度为0.2μm以上且1.0μm以下的陶瓷坯片的步骤。

26、[6]在一个实施方式中,提供一种树脂片成型用脱模薄膜的制造方法,其包括成型厚度为0.2μm以上且1.0μm以下的树脂片的步骤。

27、发明的效果

28、通过本发明的树脂片成型用脱模薄膜的制造方法得到的脱模薄膜能够提高脱模层的平滑性和剥离性,进而,能够抑制超薄层的树脂片、特别是陶瓷坯片的缺陷的发生。

29、另外,通过本发明的树脂片成型用脱模薄膜的制造方法,能够抑制脱模薄膜的平面性因加工时的热而受损。进而,本发明的制造方法能够抑制涂布工序、干燥工序中的脱模层形成组合物的聚集,能够形成具有极高的平滑性的脱模层。

- 还没有人留言评论。精彩留言会获得点赞!