喷氨控制方法及喷氨控制装置与流程

1.本技术涉及自动控制技术领域,尤其涉及一种喷氨控制方法及喷氨控制装置。

背景技术:

2.在火电厂中,火力发电机组一般采用scr(selective catalytic reduction,选择性催化还原)反应器,来对含有氮氧化物的烟气进行脱硝。在对烟气进行脱硝的过程中,将氨气作为还原剂向烟气中进行喷氨,通过催化剂来对氨气与氮氧化物的氧化还原反应进行催化,生成氮气和水等物质。为了避免排放的烟气中的氮氧化物含量超标,精确控制喷入scr反应器中的氨气量是十分重要的。

3.相关技术中,一般采用pid(proportional-integral-derivative,比例-积分-微分)控制器来控制喷入scr反应器中的氨气量。具体而言,pid控制器可以基于输入的前馈信号(例如当前时刻scr反应器出口的氮氧化物的实际测量值与设定值之间的差值),输出当前时刻所需的喷氨量;进而可以按照pid控制器输出的当前时刻所需的喷氨量,向scr反应器中进行喷氨。

4.然而,相关技术中存在控制喷氨量的响应时间较慢的问题。举例而言,由于烟气中氮氧化物与喷入的氨气进行氧化还原反应需要一段时间,基于当前时刻scr反应器出口的氮氧化物的偏差值而确定当前时刻所需的喷氨量不太准确,可能出现喷氨量不足而导致排出的氮氧化物浓度超标,或者出现喷氨量过量而造成氨气的二次污染。

技术实现要素:

5.本技术实施例提供一种喷氨控制方法及喷氨控制装置,解决相关技术中存在控制喷氨量的响应时间较慢的问题。

6.为了解决上述技术问题,本技术是这样实现的:

7.第一方面,本技术实施例提出了一种喷氨控制方法,应用于广义预测控制器,包括:

8.获取选择性催化还原反应器出口处的氮氧化物浓度偏差值;

9.获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;

10.将所述氮氧化物浓度偏差值和所述风煤比输入至广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;

11.按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

12.可选地,在本技术实施例中,将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量,包括:

13.根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设定值;

14.根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控

制增量;其中,所述滚动优化性能指标函数是根据广义预测控制器内部的预测模型而预先建立的函数;

15.将所述控制增量作为所述目标喷氨量。

16.可选地,在本技术实施例中,根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量,包括:

17.在所述滚动优化性能指标函数为最小值的情况下,确定当前时刻的喷氨量的控制增量。

18.可选地,在本技术实施例中,在确定目标喷氨量之后,所述方法还包括:

19.根据所述氮氧化物浓度偏差值,确定目标修正系数;

20.将所述目标喷氨量与所述目标修正系数相乘,得到修正后的目标喷氨量。

21.可选地,在本技术实施例中,所述按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨,包括:

22.按照所述修正后的目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

23.第二方面,本技术实施例提出了一种喷氨控制装置,包括:

24.获取模块,用于获取所述选择性催化还原反应器出口处的氮氧化物浓度偏差值;

25.所述获取模块,还用于获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;

26.确定模块,用于将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;

27.喷氨控制模块,用于按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

28.可选地,在本技术实施例中,所述确定模块,具体包括:

29.第一确定模块,用于根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设定值;

30.第二确定模块,用于根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量;其中,所述滚动优化性能指标函数是根据广义预测控制器内部的预测模型而预先建立的函数;

31.第三确定模块,用于将所述控制增量作为所述目标喷氨量。

32.可选地,在本技术实施例中,所述第二确定模块,具体用于:

33.在所述滚动优化性能指标函数为最小值的情况下,确定当前时刻的喷氨量的控制增量。

34.可选地,在本技术实施例中,所述装置还包括:

35.第四确定模块,用于在确定目标喷氨量之后,根据所述氮氧化物浓度偏差值,确定目标修正系数;

36.第五确定模块,用于将所述目标喷氨量与所述目标修正系数相乘,得到修正后的目标喷氨量。

37.可选地,在本技术实施例中,所述喷氨控制模块,具体用于:按照所述修正后的目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

38.在本技术实施例中,通过获取选择性催化还原反应器出口处的氮氧化物浓度偏差值;获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;将所述氮氧化物浓度偏差值和所述风煤比输入至广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。这样,在按照目标喷氨量向选择性催化还原反应器中进行喷氨的场景中,由火电机组的风煤比已知当前时刻风量中的氧气含量、氮气含量和煤量中的氮元素含量,进而可以基于氮氧化物浓度偏差值、火电机组的风煤比和广义预测控制器预测出未来指定时刻选择性催化还原反应器内的氮氧化物浓度;由于目标喷氨量是广义预测控制器基于氮氧化物浓度偏差值和火电机组的风煤比确定得到的,目标喷氨量中的一部分氨气用于脱除当前时刻选择性催化还原反应器内的氮氧化物,目标喷氨量中的另一部分氨气用于脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作,进而可以补偿选择性催化还原反应器出口处氮氧化物浓度变化的滞后,以提高喷氨量控制的响应速度。

附图说明

39.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

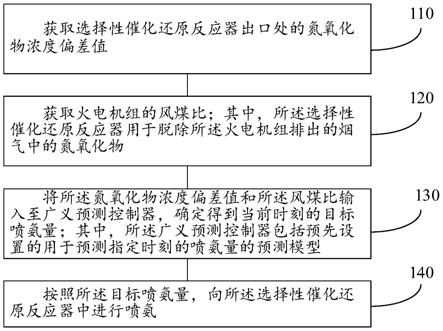

40.图1为本技术实施例提供的一种喷氨控制方法的示意性流程图;

41.图2为本技术实施例提供的一种确定当前时刻的目标喷氨量的过程的示意性流程图;

42.图3为本技术实施例提供的另一种喷氨控制方法的示意性流程图;

43.图4为本技术实施例提供的一种喷氨控制装置的示意性结构框图。

具体实施方式

44.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.本技术的说明书和权利要求书中的术语“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。此外,说明书以及权利要求中“和/或”表示所连接对象的至少其中之一,字符“/”,一般表示前后关联对象是一种“或”的关系。

46.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

47.下面结合图1-图4来具体描述本技术实施例提供的技术方案。

48.图1为本技术实施例提供的一种喷氨控制方法的示意性流程图。

49.如图1所示,本技术实施例提供的喷氨控制方法,应用于广义预测控制器,所述喷

氨控制方法可以包括:

50.步骤110:获取所述选择性催化还原反应器出口处的氮氧化物浓度偏差值;

51.步骤120:获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;

52.步骤130:将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量,其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;

53.步骤140:按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

54.其中,选择性催化还原反应器(即scr反应器)用于脱除火电机组排出的烟气中的氮氧化物。例如,由燃煤锅炉尾部的烟气管道排放的烟气中存在待脱除的氮氧化物,选择性催化还原反应器与燃煤锅炉尾部的烟气管道相连接,烟气经过scr反应器进行脱硝处理后向大气环境排放。

55.其中,在scr反应器进行脱硝过程中,可以向scr反应器中喷入氨气,通过催化剂来对氨气与氮氧化物的氧化还原反应进行催化,生成氮气和水等物质,使得scr反应器出口处的氮氧化物浓度达到国家规定的环保标准。

56.其中,scr反应器出口处的氮氧化物因为未进行氧化还原反应而直接排放至大气环境,避免scr反应器出口处的氮氧化物浓度超标是十分重要的。

57.其中,火电机组可以是火力发电机组,至少可以包括发电机、汽轮机和燃煤锅炉。

58.在步骤110中,选择性催化还原反应器出口处的氮氧化物浓度偏差值可以为选择性催化还原反应器出口处的氮氧化物浓度实际值与选择性催化还原反应器出口处的氮氧化物浓度设定值之差。其中,选择性催化还原反应器出口处的氮氧化物浓度实际值可以通过气体传感器等测量设备测量得到。其中,选择性催化还原反应器出口处的氮氧化物浓度设定值是预先设置的固定值,且与国家标准的氮氧化物浓度值有关。

59.在步骤110中,获取氮氧化物浓度偏差值可以有多种实施方式。例如,通过分别获取选择性催化还原反应器出口处的氮氧化物浓度实际值与选择性催化还原反应器出口处的氮氧化物浓度设定值,确定氮氧化物浓度偏差值。又例如,通过分散控制系统直接获取氮氧化物浓度偏差值。当然,还可以是其他获取方式,本技术不作具体限制。

60.在步骤120中,获取火电机组的风煤比可以由多种实现方式。例如,火电机组的风煤比可以是燃煤锅炉的风煤比(进入燃煤锅炉的总风量与总煤量的比值),进而可以将进入燃煤锅炉的总风量与总煤量的比值作为火电机组的风煤比。又例如,火电机组的风煤比还可以是磨煤机的风煤比(进入磨煤机的冷风以及热风与煤的比值),进而可以将进入磨煤机的冷风以及热风与煤的比值作为火电机组的风煤比。当然,还可以是其他获取方式,本技术不作具体限制。

61.在步骤130中,广义预测控制器可以实现目标喷氨量的广义预测控制。广义预测控制具有预测模型、滚动优化和反馈校正等基本特征,呈现出优良的控制性能和稳定性。其中,预先设置的预测模型可以用于预测指定时刻的喷氨量。其中,指定时刻是未来指定时刻。例如,若令当前时刻为t时刻,则指定时刻可以是t+j时刻,j表示当前时刻之后的j个采样周期。

62.在步骤130中,可以将所述氮氧化物浓度偏差值、所述风煤比输入至广义预测控制

器中,广义预测控制器输出当前时刻的目标喷氨量。其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型。

63.具体而言,由火电机组的风煤比已知当前时刻风量中的氧气含量、氮气含量和煤量中的氮元素含量,进而可以基于氮氧化物浓度偏差值、火电机组的风煤比和广义预测控制器预测出指定时刻选择性催化还原反应器内的氮氧化物浓度,进而广义预测控制器可以预测出未来指定时刻的喷氨量。基于此,对于广义预测控制器输出的当前时刻的目标喷氨量,目标喷氨量中的一部分氨气用于脱除当前时刻选择性催化还原反应器内的氮氧化物,目标喷氨量中的另一部分氨气用于脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作。

64.在步骤140中,按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨,这样,目标喷氨量不仅用于脱除当前时刻选择性催化还原反应器内的氮氧化物,目标喷氨量还用于脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作。

65.根据本技术实施例提供的喷氨控制方法,通过获取选择性催化还原反应器出口处的氮氧化物浓度偏差值;获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;将所述氮氧化物浓度偏差值和所述风煤比输入至广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。这样,在按照目标喷氨量向选择性催化还原反应器中进行喷氨的场景中,由火电机组的风煤比已知当前时刻风量中的氧气含量、氮气含量和煤量中的氮元素含量,进而可以基于氮氧化物浓度偏差值、火电机组的风煤比和广义预测控制器预测出未来指定时刻选择性催化还原反应器内的氮氧化物浓度;由于目标喷氨量是广义预测控制器基于氮氧化物浓度偏差值和火电机组的风煤比确定得到的,目标喷氨量中的一部分氨气用于脱除当前时刻选择性催化还原反应器内的氮氧化物,目标喷氨量中的另一部分氨气用于脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作,进而可以补偿选择性催化还原反应器出口处氮氧化物浓度变化的滞后,以提高喷氨量控制的响应速度。

66.上述步骤130中提到了根据氮氧化物浓度偏差值、风煤比和广义预测控制器,确定当前时刻的目标喷氨量,下面以图2为例对确定当前时刻的目标喷氨量的具体方式进行举例说明。

67.在一个具体的实施例中,如图2所示,上述步骤130可以包括:

68.步骤210:根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设定值;

69.步骤220:根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量;其中,所述滚动优化性能指标函数是根据广义预测控制器内部的预测模型而预先建立的函数;

70.步骤230:将所述控制增量作为所述目标喷氨量。

71.其中,步骤210、步骤220和步骤230可以为步骤130的子步骤。步骤210可以在步骤120之后执行;步骤210、步骤220和步骤230可以顺序执行。

72.在步骤210中,可以根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设

定值。其中,喷氨量的设定值可以是指定时刻(例如下文提到的t+j时刻)的喷氨量的设定值(例如下文提到的r(t+j))。

73.举例而言,滚动优化性能指标函数可以定义为:

[0074][0075]

上式(1)中,y^(t+j|t)为基于当前时刻(即t时刻)的已知信息而预测未来j个采样周期之后(即t+j时刻)的喷氨量的预测值;r(t+j)为未来指定时刻(即t+j时刻)对应的喷氨量的设定值;n1与n2分别为预测时域的起点时刻与终点时刻;nu为控制时域;λ(j)为喷氨量的控制增量的加权序列,

△

u(t+j-1)为t+j-1时刻的喷氨量的控制增量值。

[0076]

其中,可以基于滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量u(t),将当前时刻的喷氨量的控制增量u(t)作为所述目标喷氨量。

[0077]

在步骤220中,滚动优化性能指标函数j是根据广义预测控制器内部的预测模型而预先建立的函数。例如,广义预测控制器内部的预测模型可以定义为:

[0078]

y^(t+j)=e

jb△

u(t+j-1)+fjy(t)

ꢀꢀ

(2);

[0079]

上式(2)中,y^(t+j)为t+j时刻的喷氨量的预测值,可以理解为上式(1)中的y^(t+j|t),

△

u(t+j-1)为t+j-1时刻的喷氨量的控制增量值。

[0080]

具体来说,广义预测控制器内部的预测模型(2)可以是基于受控自回归积分滑动平均模型(3)设计的,其结构形式

[0081]

a(z-1

)y(t)=b(z-1

)u(t-1)+ξ(t)/

△ꢀ

(3);

[0082]

上式(3)中,a(z-1

)、b(z-1

)均是z-1

的多项式,a(z-1

)=1+a1z-1

+

…

+anz-n

,b(z-1

)=b0+b1z-1

+

…

+bmz-m

;t表示当前时刻点;z-1

为回退算子,即向后推移一个采样周期;

△

=1-z-1

为差分算子;ξ(t)为均值为0的白噪声序列。

[0083]

为了实现模型预测并且将已知信息与未知待求信息进行分离,考虑丢番图方程:

[0084]

1=ej(z-1

)a

△

+z-jfj

(z-1

)

ꢀꢀ

(4);

[0085]

上式(4)中,ej、fj是由多项式a与预测步长j确定的多项式:

[0086]ej

=e

j,0

+e

j,1

z-1

+

…

+e

j,j-1

z-(j-1)

;

[0087]fj

=f

j,0

+f

j,1

z-1

+

…

+f

j,n

z-n

。

[0088]

将丢番图方程的式子(4)与自回归滑动平均模型的式子(3)结合可以得出广义预测控制器内部的预测模型的式子(2)。进而基于广义预测控制器内部的预测模型的式子(2)求解当前时刻滚动优化性能指标函数j。

[0089]

在步骤230中,可以将当前时刻的喷氨量的控制增量作为所述目标喷氨量,其中,当前时刻的喷氨量的控制增量u(t)是指与前一历史时刻(即t-1时刻)相比,当前时刻(即t时刻)增加的喷氨量。

[0090]

根据本技术实施例提供的喷氨控制方法,根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设定值;根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量;其中,所述滚动优化性能指标函数是根据广义预测控制器内部的预测模型而预先建立的函数;将所述控制增量作为所述目标喷氨量。这样,通过滚动优化性能指标函数确定当前时刻的喷氨量的控制增量,使得目标喷氨量中的一部分氨气能够脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作。

[0091]

可选地,在一个具体的实施例中,为了提高当前时刻的喷氨量的控制增量的准确性,上述根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量,包括:

[0092]

在所述滚动优化性能指标函数为最小值的情况下,确定当前时刻的喷氨量的控制增量。

[0093]

具体而言,在滚动优化性能指标函数j为最小值的情况下,得出最优的控制增量序列u(t),u(t+1),

……

,u(t+n

u-1),从而实现预测模型输出的喷氨量的预测值y^(t+j|t)趋近于喷氨量的设定值r(t+j)。

[0094]

其中,控制增量序列u(t),u(t+1),

……

,u(t+n

u-1)与上式(1)中在t+j-1时刻的喷氨量的控制增量值

△

u(t+j-1)相关。具体而言,将j的取值从1取到nu,根据控制增量值

△

u(t+j-1),确定得到控制增量序列u(t),u(t+1),

……

,u(t+n

u-1)。

[0095]

并且,在当前时刻(t时刻)计算得到了最优的控制增量序列u(t),u(t+1),

……

,u(t+n

u-1)的情况下,仅将当前时刻(即t时刻)的喷氨量的控制增量u(t)用于实际控制。后续可以再重复计算,实现滚动优化,例如,在t+1时刻计算得到了最优的控制增量序列u(t+1),u(t+2),

……

,u(t+nu)的情况下,仅将t+1时刻的喷氨量的控制增量u(t+1)用于实际控制,实现滚动优化。

[0096]

另外,在确定目标喷氨量之后,为了进一步提高目标喷氨量控制的响应速度,可采用预先得到的pid控制器输出修正系数,以对目标喷氨量进行修正。下面以图3为例进行举例说明。

[0097]

图3为本技术实施例提供的另一种喷氨控制方法的示意性流程图。

[0098]

如图3所示,在一个具体的实施例中,本技术实施例提供的喷氨控制方法可以包括:

[0099]

步骤310:获取选择性催化还原反应器出口处的氮氧化物浓度偏差值;

[0100]

步骤320:获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;

[0101]

步骤330:将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量,其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;

[0102]

步骤340:根据所述氮氧化物浓度偏差值,确定目标修正系数;

[0103]

步骤350:将所述目标喷氨量与所述目标修正系数相乘,得到修正后的目标喷氨量。

[0104]

步骤360:按照所述修正后的目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

[0105]

其中,步骤310可以参考步骤110的具体内容,此处不再赘述。

[0106]

其中,步骤320可以参考步骤120的具体内容,此处不再赘述。

[0107]

其中,步骤330可以参考步骤130的具体内容,此处不再赘述。

[0108]

在步骤340中,可以将火电机组的负荷变化折算为火电机组的风煤比,进一步可以将氮氧化物浓度偏差值、风煤比输入至预先得到的pid控制器,pid控制器计算输出的目标修正系数,目标修正系数与氮氧化物浓度偏差值、风煤比、火电机组的负荷变化均有关。

[0109]

在步骤350中,将目标喷氨量与所述目标修正系数相乘,得到修正后的目标喷氨量。对目标喷氨量进行修正后,能够有效抑制机组负荷变化以及风量变化等扰动导致的scr反应器出口氮氧化物浓度的波动,提升了喷氨量控制对机组负荷变化的响应速度,提高了scr脱硝系统的经济性。

[0110]

其中,步骤360可以是步骤140的子步骤。

[0111]

在步骤360中,广义预测控制器的输出值(即目标喷氨量)与pid控制器计算出的目标修正系数相乘后得到修正后的目标喷氨量。在实际应用中,修正后的目标喷氨量可以理解为喷氨量在烟气中的浓度,通过将修正后的目标喷氨量乘以烟气量可以得出当前时刻所需氨气量,再将当前时刻所需氨气量送给喷氨阀门进行喷氨量控制。

[0112]

这样,对目标喷氨量进行修正后,能够有效抑制机组负荷变化以及风量变化等扰动导致的scr反应器出口氮氧化物浓度的波动,降低了scr反应器出口氮氧化物浓度的波动幅度,提升了喷氨量控制对机组负荷变化的响应速度。

[0113]

并且,本方案还可以将目标喷氨量控制在一定范围内,提高控制目标喷氨量的精准度。与相关技术相比,喷氨量的设定值可以更低,节约喷氨成本,提高了scr脱硝系统的经济性。例如,在实际应用中,在静态工况下,目标喷氨量可控制在设定值

±

3mg的范围内;在动态工况下,目标喷氨量可控制在设定值

±

5mg的范围内。此时,喷氨量的设定值可以更低,节约了喷氨成本。

[0114]

基于与上述方法实施例相同的构思,本技术实施例还提供一种喷氨控制装置。

[0115]

需要说明的是,本技术实施例提供的喷氨控制装置,可以执行上述喷氨控制方法。本技术实施例中以喷氨控制装置执行喷氨控制方法为例,说明本技术实施例提供的喷氨控制装置。

[0116]

图4是本技术实施例提供的一种喷氨控制装置的示意性流程图。

[0117]

如图4所示,本技术实施例提供一种喷氨控制装置400,可包括:

[0118]

获取模块401,用于获取所述选择性催化还原反应器出口处的氮氧化物浓度偏差值;

[0119]

所述获取模块401,还用于获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;

[0120]

确定模块402,用于将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;

[0121]

喷氨控制模块403,用于按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

[0122]

根据本技术实施例提供的喷氨控制装置,获取模块,用于获取所述选择性催化还原反应器出口处的氮氧化物浓度偏差值;所述获取模块,还用于获取火电机组的风煤比;其中,所述选择性催化还原反应器用于脱除所述火电机组排出的烟气中的氮氧化物;确定模块,用于将所述氮氧化物浓度偏差值和所述风煤比输入至所述广义预测控制器,确定得到当前时刻的目标喷氨量;其中,所述广义预测控制器包括预先设置的用于预测指定时刻的喷氨量的预测模型;喷氨控制模块,用于按照所述目标喷氨量,向所述选择性催化还原反应器中进行喷氨。这样,在按照目标喷氨量向选择性催化还原反应器中进行喷氨的场景中,由

火电机组的风煤比已知当前时刻风量中的氧气含量、氮气含量和煤量中的氮元素含量,进而可以基于氮氧化物浓度偏差值、火电机组的风煤比和广义预测控制器预测出未来指定时刻选择性催化还原反应器内的氮氧化物浓度;由于目标喷氨量是广义预测控制器基于氮氧化物浓度偏差值和火电机组的风煤比确定得到的,目标喷氨量中的一部分氨气用于脱除当前时刻选择性催化还原反应器内的氮氧化物,目标喷氨量中的另一部分氨气用于脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作,进而可以补偿选择性催化还原反应器出口处氮氧化物浓度变化的滞后,以提高喷氨量控制的响应速度。

[0123]

可选地,在本技术实施例中,所述确定模块,具体包括:

[0124]

第一确定模块,用于根据所述氮氧化物浓度偏差值和所述风煤比,确定喷氨量的设定值;

[0125]

第二确定模块,用于根据所述喷氨量的设定值和滚动优化性能指标函数,确定当前时刻的喷氨量的控制增量;其中,所述滚动优化性能指标函数是根据广义预测控制器内部的预测模型而预先建立的函数;

[0126]

第三确定模块,用于将所述控制增量作为所述目标喷氨量。

[0127]

这样,通过滚动优化性能指标函数确定当前时刻的喷氨量的控制增量,使得目标喷氨量中的一部分氨气能够脱除未来指定时刻选择性催化还原反应器内的氮氧化物,实现了喷氨量的提前动作。

[0128]

可选地,在本技术实施例中,所述第二确定模块,具体用于:

[0129]

在所述滚动优化性能指标函数为最小值的情况下,确定当前时刻的喷氨量的控制增量。

[0130]

这样,在滚动优化性能指标函数j为最小值的情况下,实现预测模型输出的喷氨量的预测值趋近于喷氨量的设定值,提高当前时刻的喷氨量的控制增量的准确性。

[0131]

可选地,在本技术实施例中,所述装置还包括:

[0132]

第四确定模块,用于在确定目标喷氨量之后,根据所述氮氧化物浓度偏差值,确定目标修正系数;

[0133]

第五确定模块,用于将所述目标喷氨量与所述目标修正系数相乘,得到修正后的目标喷氨量。

[0134]

这样,对目标喷氨量进行修正后,能够有效抑制机组负荷变化以及风量变化等扰动导致的scr反应器出口氮氧化物浓度的波动,降低了scr反应器出口氮氧化物浓度的波动幅度,提升了喷氨量控制对机组负荷变化的响应速度;并且,提高了scr脱硝系统的经济性。

[0135]

可选地,在本技术实施例中,所述喷氨控制模块,具体用于:按照所述修正后的目标喷氨量,向所述选择性催化还原反应器中进行喷氨。

[0136]

这样,按照修正后的目标喷氨量向选择性催化还原反应器中进行喷氨,提升了喷氨量控制对机组负荷变化的响应速度。

[0137]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0138]

以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1