一种用于光气合成的高活性可再生活性炭的制备方法及其在线再生工艺与流程

本发明涉及一种适用于光气合成的高活性可再生活性炭的制备方法及其在线再生工艺。

背景技术:

1、光气主要应用于有机合成、农药、药物、染料及其他化工制品的中间体等领域。在管壳式反应器中,以活性炭为催化剂,用一氧化碳和氯气催化合成连续制造光气是本技术领域内众所周知的。

2、cn1765740a公开了一种光气制造方法和设备,其中氯气和一氧化碳在活性炭催化剂存在条件下在管壳式反应器中发生反应,该反应器中包括许多根反应管和环绕反应管的冷却剂空间,其中,a)从外部通过水蒸发冷却的冷却剂空间使反应管冷却,b)操作时反应管的压力大于冷却剂空间中的压力。

3、cn102092713a公开一种由氯气与一氧化碳反应来生产光气的方法,具体涉及在活性炭催化剂的存在下使氯气与一氧化碳在管壳反应器中通过放热反应来生产光气的方法。其中氯气与过量一氧化碳在混合器m1中混合后,进入列管式反应器,在活性炭催化剂作用下反应生成光气,再经保护反应器,确保氯气反应完全;反应生成的热量由闭路循环的60℃冷却水系统导出,生成的气态光气经两级冷凝、冷却后,进入光气气液分离槽,未冷凝的气体进入尾气吸收塔,用-5℃的甲苯吸收尾气中所含的光气并回收使用。

4、随着光气合成催化剂活性炭使用时间不断延长,活性炭催化光气合成的能力出现缓慢下降,导致出口合成光气中的游离氯气含量不断升高。

5、光气和胺进行反应可以合成异氰酸酯,如甲苯二异氰酸酯(tdi)、4,4’-二苯基甲烷二异氰酸酯(mdi)、六亚甲基二异氰酸酯(hdi)、异佛尔酮二异氰酸酯(ipdi)等。目前,异氰酸酯主要采用光气法制备,相应的胺类如二苯基甲烷二胺及多亚甲基多苯基多胺与惰性溶剂混合后再与光气进行充分混合进行光气化反应,得到光化反应液,光化反应液经过光气脱除、溶剂脱除后得到异氰酸酯粗品。光气中的氯气会导致反应生产大量氯代副产物及酸类,使得异氰酸酯粗品中含有大量的酸分、水解氯,导致其外观颜色受到影响。因此,保证用于异氰酸酯生产的原料光气中游离氯气含量低是必须的。

6、在通常的异氰酸酯制造技术中,当光气合成塔内催化剂活性炭的催化活性出现显著的下降,需停车对光气合成塔内催化剂活性炭进行更换,以保证光气中含有的游离氯气对产品产生不利影响。由于活性炭中残余光气、氯气等危险物料,因此需要对该类有毒有害的危险物料进行脱除处理,才能将合成塔进行设备打开及催化剂更换等作业。

7、cn105817183a公开了一种光气合成塔催化剂更换时催化剂中光气快速脱除的方法。该方法采用先用氮气吹扫将吸附在光气合成塔催化剂活性炭中容易脱附的光气吹扫出来,再用氨气吹扫,氨气与光气合成塔催化剂中的较难脱附的光气反应除去。吹扫后光气合成塔出口光气含量低于0.5ppm,能够明显降低光气合成塔吹扫光气的时间,大大减少了氮气消耗量,并提高工艺操作的安全性。

8、在上述文献和其它现有技术中,描述了采用热氮气、氨气等吹扫气对光气合成塔催化剂中残留光气进行脱除处理,明显降低光气合成塔吹扫光气时间,但是由于活性炭具有一定的吸附能力,可以吸附部分光气与氯气,在活性炭拆卸过程中仍存在一定风险。同时合成塔吹扫,活性炭拆卸,活性炭装填仍需要约15-30天时间,作业时间长,影响光气连续化生产,进而影响到产业链下游光气使用装置的生产运行负荷。

9、因此需要一种更便捷、更安全的技术方案来降低因活性炭催化活性降低对光气连续合成生产产生的影响。

技术实现思路

1、发明人对新鲜活性炭及经1-2年光气合成使用的活性炭进行分析研究发现,活性降低或失去活性的活性炭的碘吸附值出现较为明显的降低,由800-1200mg/g降低至500-700mg/g;活性炭的总碳含量出现明显降低,由85-95%降低至40-60%,相应地,活性炭挥发分由0-5%升高至15-45%。推测在光气合成过程中,氯元素与活性炭形成一种强结合状态,占据部分催化活性位点,导致活性炭催化活性的降低。因此可以通过开发一种高活性的活性炭的制备方法,提高活性炭的光气合成反应活性,延长活性炭的使用寿命,同时开发一种技术对光气合成过程中活性炭的活性进行在线监控,并对失活活性炭中的含氯杂质进行在线脱除,恢复活性炭的光气催化活性,降低活性炭失活对光气连续生产的影响。

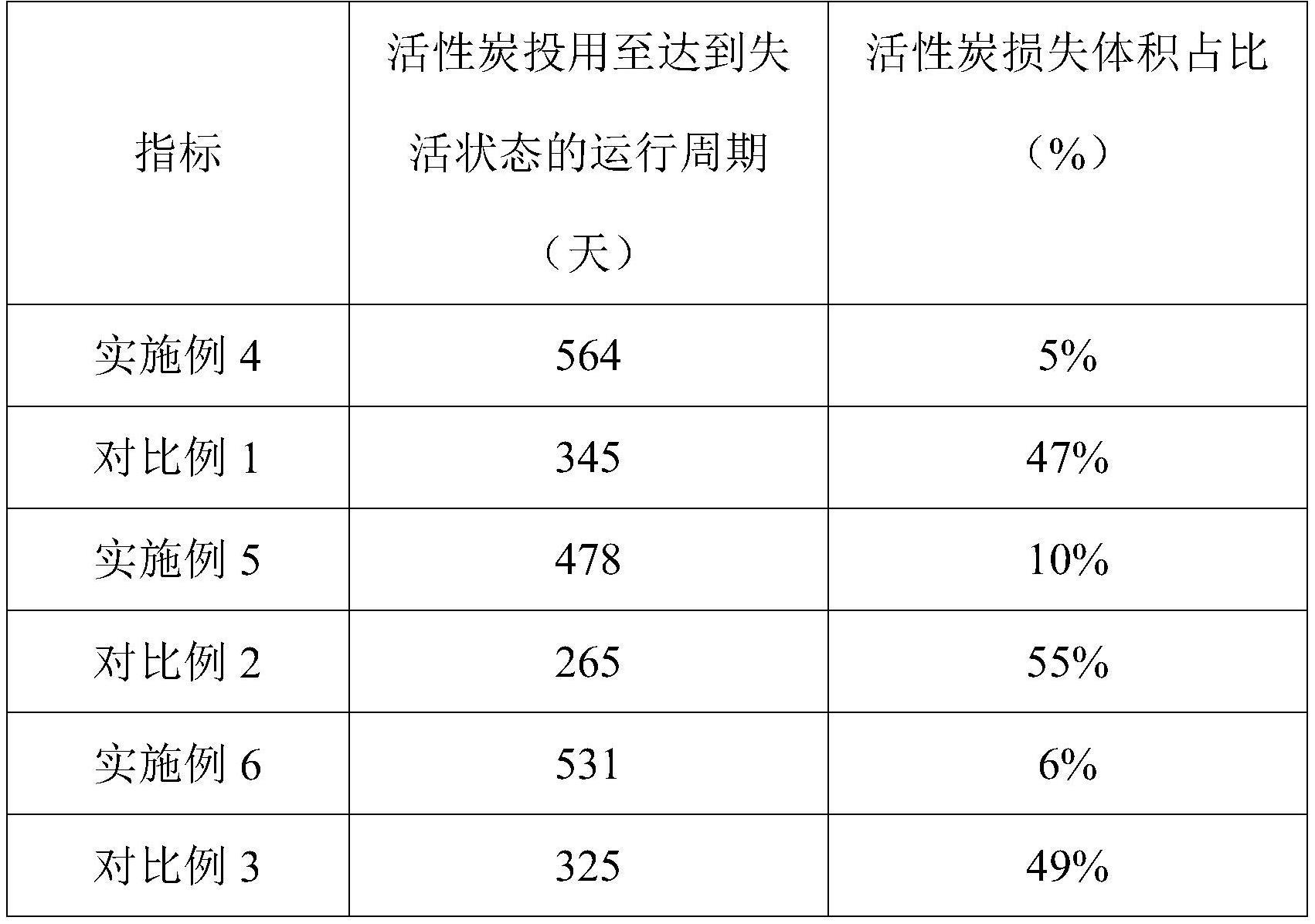

2、发明人同时发现,常规市售活性炭经过1-2年的催化光气合成反应工业化使用后,活性炭总体积损失约40%-60%,因此不可避免地需要打开设备对活性炭进行补加,由此带来安全及产量损失的风险。因此降低活性炭在使用过程中的损失量,使得经过使用后活性炭体积在使用前的85%以上是活性炭再生的前提条件。

3、本发明的目的其一是提供一种适用于光气合成的高活性活性炭的制备方法,该方法以含氮芳环化合物为原料,经过聚合反应、酸洗,最后采用挤条成型,经过熟化、干燥、焙烧,得到高活性可再生活性炭,可以将活性炭的使用寿命提高50%以上,使用1-2年后活性炭的损失量低于15%(体积比)。

4、采用含氮的芳环化合物在催化剂作用下可以形成结构稳定的网状聚合物,经高温处理后可以得到氮掺杂的活性炭粉。当原料中的氮为吡啶类型时,就可以在活性炭中引入吡啶类型的氮,这种氮具有非常强的吸电子性,会使得临近的碳原子上的正电荷密度显著提高,使得光气合成反应中吸附在活性炭表面的cl2更容易活化形成cl自由基,进而加速光气合成反应速率,提高活性炭反应活性。

5、经过对于不同活性炭中金属含量及活性炭使用寿命的分析对比,发现活性炭含有的金属元素如铁、铝等具有显著的催化氯与碳反应生成小分子氯代烷烃的效果,导致活性炭骨架结构被破坏,进而导致碳损失,使得活性炭出现显著的体积损失。因此采用酸洗工艺除去活性炭中的金属是提升活性炭寿命,降低活性炭在光气合成过程中损失的重要手段之一。

6、本发明的目的其二是提供一种光气合成活性炭在线再生的工艺,该工艺采用高温一氧化碳及高温氮气对失活活性炭进行热处理,可以将失活活性炭中的含氯杂质脱除80%以上,将活性炭碘吸附值、总碳含量恢复至新鲜活性炭80-90%水平,活性炭催化光气合成活性得到恢复,可以有效降低因活性炭活性降低导致光气生产装置停车的时间,延长装置稳定运行的周期,避免因含光气活性炭拆卸带来的安全风险。

7、为了达到以上目的,本发明采用如下技术方案:

8、本发明提供了一种适用于光气合成的高活性可再生活性炭的制备方法,包括以下步骤:

9、1)将含氮芳环化合物在惰性气体保护下,以无水zncl2为催化剂,于高温下反应一定时间,得到黑色粉末。将该粉末进行清洗除去未反应完的原料后,与普通碳粉按一定比例进行掺混,进一步在一定温度下采用酸洗除去金属离子,然后对该粉末进行清洗后烘干,得到原料碳粉;

10、2)将该碳粉与粘结剂混合均匀后捏合成可塑性胚体,挤条成型,然后熟化、干燥、焙烧,得到适用于光气合成的活性炭。

11、所述的制备方法,步骤1)中,采用的含氮芳环化合物为1,4-二氰基苯,2,6-萘二甲腈、1,3,5-3氰基苯中的一种或多种,含氮芳环化合物与催化剂无水zncl2的摩尔比选自3:1-7:1,惰性气体为氮气,反应温度选自300-500℃,反应时间选自20-60h。

12、所述的制备方法,步骤1)中,粉末中除去未反应的原料的清洗方法为,采用粉末质量10-30倍的2%稀盐酸清洗1-3次,再用粉末质量25-75倍的去离子水清洗1-3次。

13、所述的制备方法,步骤1)中,用于掺混的碳粉为市售椰壳活性炭或煤基活性炭粉,掺兑比例为步骤1)中由含氮芳环化合物制备的碳粉:市售活性炭粉为1:1-1:4。

14、所述的制备方法,步骤1)中,酸洗除去粉末中的金属离子的方法为,将粉末在90-100℃的10%硝酸溶液中加热回流1-4h,酸洗后的粉末采用粉末质量25-75倍的去离子水1-3次,随后在100-150℃下,氮气氛围下烘干至恒重。

15、所述的制备方法,步骤2)可以参考专利cn110449147权利要求8,9中提供的活性炭制备方法。粘结剂为聚乙烯醇、戊二醛的盐酸溶液,所述聚乙烯醇与戊二醛质量比为10~50:1,优选为15~40:1;和/或,所述聚乙烯醇的分子量为20000~150000,更优选为50000~120000;和/或,所述戊二醛的盐酸溶液质量浓度为0.5~20%,优选1~5%。向混合粉体中依次加入聚乙烯醇、戊二醛的盐酸溶液,粘合剂溶液与碳粉的质量比为5:1-15:1;进过捏合并挤条成型,优选直径为1~5mm,长度为1~10mm的条状物。所述熟化在室温下进行,优选20~30℃;熟化时间1~5h,优选2~4h;和/或,所述干燥,干燥温度80~150℃,优选100~130℃;干燥时间1~24h,优选2~18h;和/或,所述焙烧在氩气气氛中进行,焙烧温度为700~1000℃,优选750~900℃;焙烧时间为1~5h,优选2~5h。

16、本发明还提供了一种光气合成及活性炭催化剂在线再生的方法,该方法包括以下步骤:

17、1)将预先混合的co和氯气通入光气合成塔内,在催化剂作用下co和氯气反应合成光气;所述光气合成塔为列管式固定床反应器,列管内装填催化剂,并在部分列管内装有多点温度计,管外采用耐高温的导热介质用于吸收合成光气所产生的反应热;所述催化剂为上述的高活性活性炭;

18、2)当光气合成塔内活性炭床层内最高温度点位置后移至一定位置,活性炭光气合成活性降低,合成光气内残余氯气含量升高,光气合成塔内活性炭转化为失活活性炭;此时进行活性炭在线再生,对光气合成塔系统进行预处理,随后采用高温一氧化碳与高温氮气对失活活性炭进行在线再生。

19、所述的光气合成及活性炭催化剂在线再生的工艺,步骤1)中,光气合成塔入口设置有电加热器,可将一氧化碳或氮气加热至300-600℃;光气合成塔为两级,第一级为列管式固定床反应器,列管长度选自2-6m,第二级为散堆式固定床反应器;第一级光气合成塔列管外侧(壳侧)导热介质来自于密闭循环系统,该系统内设置有介质冷却器用于光气合成工况,设置有导热介质储罐用于活性炭再生工况下存储导热介质,设置有抽真空系统用于将壳侧空间内气体抽出形成负压或真空环境;第一级光气合成塔内安装多点温度计,用于监控列管内活性炭床层的温度。

20、所述的光气合成及活性炭催化剂在线再生的工艺,步骤1)中,所述导热介质选自耐高温硅油、耐高温矿物油或熔盐;导热介质在系统内进行密闭循环,循环管线上设计冷却器;冷却器的冷却介质选自盐水、水、氯苯,优选盐水、氯苯;系统内设置有导热介质储罐,可用将系统内全部的导热介质回收储存。

21、所述的光气合成及活性炭催化剂在线再生的工艺,步骤1)中合成塔内部分列管中安装多点温度计,安装数量选自1支多点温度计/200根列管至1支多点温度计/100根列管,多点温度计位置设置为均匀分布,用于监控合成塔径向热点温度情况;多点温度计上温度测量点数量选自4个/米至10个/m,均匀分布。

22、所述的光气合成及活性炭催化剂在线再生的工艺,步骤1)中其采用的催化剂为高活性可再生活性炭,通过本专利所述的活性炭的光气合成活性评价方法进行评价,具体方法如下:对活性炭进行粉末、碎颗粒筛分,在110℃,氮气氛围下脱水2h,得到水含量低于0.5%的活性炭;将该活性炭装填至列管中,采用电加热炉对列管中活性炭加热并维持列管中活性炭的温度恒定50℃;在列管入口处通入氯气/氮气混合气,混合气中氯气的体积比为10%,混合气流速在活性炭床层中停留时间为60s,使得活性炭充分吸附氯气,采用紫外-可见光谱对出口处混合气中氯气的浓度进行检测,当混合气中氯气浓度与入口气中相同时,停止氯气通入,并根据紫外可见光谱测定的浓度变化曲线计算氯气吸附量,记为m1;采用少量氮气将列管中的氯气吹出,卸出活性炭。采用电加热炉对将吸附氯气至饱和的活性炭加热至325-375℃,在列管入口处按一定速率通入氮气,氮气流速为10m/s,使得活性炭吸附的氯气被脱除;将氯气脱附后活性炭装填至列管中,采用电加热炉对列管中活性炭加热并维持列管中活性炭的温度恒定50℃;在列管入口处通入氯气/氮气混合气,混合气中氯气的体积比为10%,混合气流速在活性炭床层中停留时间为60s,使得活性炭充分吸附氯气,采用紫外-可见光谱对出口处混合气中氯气的浓度进行检测,当混合气中氯气浓度与入口气中相同时,停止氯气通入,并根据紫外可见光谱测定的浓度变化曲线计算氯气吸附量,记为m2;采用少量氮气将列管中的氯气吹出,卸出活性炭。本专利所述的高活性可再生活性炭,其m2/m1值为0.7-1,优选0.8-1。

23、发明人对光气合成塔内温度测量发现,通常情况下光气合成塔内不同高度的测温点的温度呈先平缓上升,当超过某一温度后急剧上升,上升至最高温度点后缓慢下降;随着光气合成塔运行时间的延长,该最高温度点的位置会缓慢向远离出口方向移动。众所周知光气合成反应为放热反应,该部分热量如果没有被及时移除则会累积在气体与活性炭内,而随着温度升高,光气合成反应速率进一步加快,因此绝热或移热速率较低情况下,光气合成反应可认为是一个自加速反应。发明人认为入口至温度急剧上升点位置之间的活性炭属于催化活性较低的活性炭,该部分活性炭中光气合成的反应进度较低,因此温度升高非常缓慢;随着光气合成塔运行时间的延长,该部分催化活性较低的活性炭量不断增加,导致最高温度点不断向后移动。因此,可以通过建立入口至温度急剧上升点位置之间距离与光气合成塔出口合成光气中的游离氯气含量关系式,来指示活性炭再生工艺实施的合适时间点。

24、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,光气合成塔内活性炭床层内最高温度点位置后移至一定位置是通过对出口光气中游离氯含量进行测定得到的,具体指导为出口合成光气中游离氯气高于一定值时,此时光气合成塔内活性炭转化为失活活性炭,床层内最高温度点位置距离光气合成塔列管入口的距离为1.5-3.2m,对应的反应器出口的光气中含有的氯气含量为300-1500ppm。

25、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,采用高温一氧化碳与高温氮气对失活活性炭进行在线再生前,需要将光气合成塔壳侧导热介质回收至导热介质储罐内,并通过抽真空系统使壳侧处于低压或真空状态,避免壳侧散热。壳侧压力选自20-80kpa(a),优选40-60kpa。

26、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,采用高温一氧化碳对活性炭床层中弱吸附的氯气进行脱附处理,高温一氧化碳的加热温度选自200-400℃,优选250-350℃,更优选275-325℃;一氧化碳在活性炭床层中轴向流速为10-20m/s,优选12-18m/s;一氧化碳脱附处理时间选自2-12h,优选4-10h;

27、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,采用高温氮气对活性炭床层中强吸附的氯气进行脱附处理、与活性炭强结合的含氯杂质进行脱除处理,高温氮气的加热温度选自400-600℃,优选450-550℃,更优选475-525℃;氮气在活性炭床层中轴向流速为5-15m/s,优选8-12m/s;氮气脱附处理时间选自24-48h,优选32-40h。

28、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,经过在线再生后的活性炭,其碘吸附值升高至新鲜活性炭的70-90%水平,总碳含量为85-95%,。

29、所述的光气合成及活性炭催化剂在线再生的工艺,步骤2)中,经过在线再生后的活性炭,重新加入新鲜氯气与一氧化碳进行光气合成反应后,活性炭床层内热点温度位置距离列管入口的距离与列管总长度的比值处于0.1-0.4之间,出口合成光气中的游离氯气含量低于500ppm。

- 还没有人留言评论。精彩留言会获得点赞!