一种浆化蒸汽流粉碎干燥机的制作方法

1.本发明涉及物料粉碎干燥技术领域,具体涉及一种浆化蒸汽流粉碎干燥机。

背景技术:

2.气流粉碎是利用压缩空气或过热蒸汽的能量,使物料相互冲击,碰撞、摩擦实现超细粉碎,其制品广泛应用于化工、陶瓷、涂料、电子材料和医药等行业,目前市场上的气流粉碎设备主要有流化床式气流磨机,它是在磨机主机壳内二维或三维布置数个喷嘴,气流经喷嘴加速后携带物料交汇于一点,物料高速相向碰撞、相互磨擦达到粉碎,气流膨胀带动物料成流化床悬浮,粉碎是在流化床中间物料的相互碰撞、磨擦。这种粒子之间的碰撞研磨粉碎力小,粉碎效果差。

3.后来出现了靶式流化床气流磨机,如公开号为cn2751891y的专利文献所公开的气流磨机,通过喷嘴喷出的气流带动壳体中浮起的物料射向靶体,靶体与物料之间碰撞达到粉碎的目的。但这种气流磨机依然存在较大不足:

4.第一,微米级的物料粉碎汽流磨的粉碎效率不如砂(珠)磨机湿磨效率高,如果湿磨物料需要进汽流磨之前要干燥成粉状,因而增加了一次干燥能耗。如果用干磨的物料进汽流磨,则物料还是有较高的含水量也即是湿粉状态。物料在粉碎之前是潮湿的,会黏在一起无法被气流吸引冲击靶盘,因此物料在冲击粉碎之前必须经过干燥之后,再进行粉碎;在粉碎完成之后虽然是干燥状态,但是蒸汽的作用仅仅是提供势能而巳,热量没有用于干燥。因而蒸汽流磨的物料粉碎干燥所需能耗高,成本大。

5.第二,蒸汽流磨被粉碎物料在进入超音速喷嘴之前是静止的,需要被超音速喷嘴的背压吸入后由蒸汽流带动加速,其速度及势能都低于蒸汽流,并且还较大幅度地拉低了蒸汽流的流速。物料放置在壳体中是受蒸汽流的带动冲击靶体,如此冲击靶体的力度也大打折扣。

6.第三,现有的气流磨机的喷嘴是横向直线排列的,受安装喷嘴的扁平板空间限制,难以做到磨机大型化,研磨规模受到限制。

7.第四,现有蒸汽流磨的物料要么是与硬度相同的物料相撞,要么是与静止靶相撞,其撞击速度及强度都是有一定的局限的。

8.第五,现有的蒸汽流磨其粉体都是单独在机腔内设置分级轮,而分级机的轴承部位大都安置于高温及粉体的恶劣环境中,其轴承的使用寿命很短。

技术实现要素:

9.针对现有技术存在上述全部或部分技术问题,本发明提供一种浆化蒸汽流粉碎干燥机。

10.为实现上述目的,本发明提供以下技术方案:

11.提供一种浆化蒸汽流粉碎干燥机,包括依次连通的储浆缸、加热器、气磨机和干燥收集机,储浆缸连接有进浆泵和进浆管,进浆泵通过进浆管连接储浆缸和加热器的入口,以

将储浆缸中的浆状物料输送进加热器进行加热;

12.气磨机包括机壳、主轴、转靶、多个拉瓦尔喷嘴、分级筛和用于驱动主轴转动的第一驱动机构,主轴可转动地纵向设置在机壳内,且主轴穿设固定转靶和分级筛,分级筛位于转靶的上方,多个拉瓦尔喷嘴绕转靶的周侧布置,且各个拉瓦尔喷嘴经由汽浆管连通加热器的出口;机壳的位于分级筛上方位置设有出料口,出料口经由出料管连接干燥收集机,干燥收集机设有对出料管进行抽风的排气机构。

13.具体的,加热器包括上管箱、上管板、换热筒体、多条换热管、下管板和下管箱,上管板和下管板分别固定于换热筒体的两端部,从而围成壳程空间,换热筒体设有用于往壳程空间流通热风或蒸汽或导热油的加热机构;上管箱固定于上管板且两者共同围成上管程空间,进浆管连通上管程空间;下管箱固定于下管板且两者共同围成下管程空间,汽浆管连通下管程空间;多条换热管并列地位于壳程空间中,且多条换热管的两端部分别固定于上管板和下管板,且分别连通至上管程空间和下管程空间。

14.具体的,转靶的周侧设有齿牙,拉瓦尔喷嘴的朝向相对于转靶的径向倾斜布置,且与转靶的转向相冲布置。

15.具体的,分级筛包括支撑块和绕支撑块周向布置的多条筛条,主轴穿设固定支撑块。

16.具体的,机壳呈筒状,多个拉瓦尔喷嘴环向布置于机壳的侧壁,分级筛的多条筛条的端部延伸至靠近机壳的内壁;机壳内壁的位于分级筛上方位置设置有挡料板,挡料板的长度大于筛条与机壳内壁之间的距离。

17.具体的,机壳的内部设有用于支撑主轴的轴支撑组件,轴支撑组件包括支架、轴承座和轴承,支架固定于机壳,轴承座固定于支架,主轴穿过轴承座,轴承安装在轴承座内并箍住主轴;支架为将机壳的内部空间分隔成上下两层的分隔板,主轴穿至支架的下方;第一驱动机构包括主电机、主动轮、从动轮和传动皮带,主动轮固定于主电机的输出轴,从动轮固定于主轴的下端部,主动轮和从动轮之间通过传动皮带来连接。

18.具体的,轴承座包括座本体、上盖和下盖,轴承卡在座本体中,上盖和下盖分别固定在座本体的两端部,座本体设有润滑油路,上盖设有连通润滑油路一端的进油管道,下盖设有连通润滑油路另一端的出油管道,润滑油带走轴承的热量经出油管道进入润滑油冷却器后再循环利用。

19.具体的,支架倾斜地布置在机壳内,且机壳内壁的靠近支架低位处设有粗粒出口;位于机壳的旁侧还设有粗粒返料机构,粗粒返料机构连接粗粒出口,以将粗粒输送至拉瓦尔喷嘴或加热炉。

20.具体的,粗粒返料机构包括螺旋送料机、斗提机和回料斗,螺旋送料机连通机壳侧壁的粗粒出口,斗提机的两端分别连接螺旋送料机和回料斗,回料斗呈环形,回料斗的底部设有连通多个拉瓦尔喷嘴的多个回料口,回料口设有回料阀门。

21.具体的,回料斗设有刮料组件,刮料组件包括支撑架、多块刮板、导向轮和第二驱动机构,支撑架可绕机壳外侧转动,多块刮板安装于支撑架且嵌入回料斗中;机壳的外侧设有导向凸环,导向轮安装在支撑架上且滚动配合导向凸环;第二驱动机构包括刮料电机和传动齿,刮料电机通过传动齿带动支撑架转动。

22.本发明的有益效果:

23.本发明的浆化蒸汽流粉碎干燥机,与现有技术相比,具有以下优点:

24.1、能够用湿浆经加热后直接进磨,从而节约粉碎前的干燥工艺,节能并且低成本。

25.2、物料经过加热后,物料中的水分变为蒸汽,物料颗粒夹杂在蒸汽中经由喷嘴加速,与转靶碰撞过程中所有的做功都是以喷射后最高速度撞击靶体,并且与转靶的刚性对撞,冲击力大,粉碎效率高;相比传统喷射粒子与悬浮粒子的弹性对撞效率就更高。

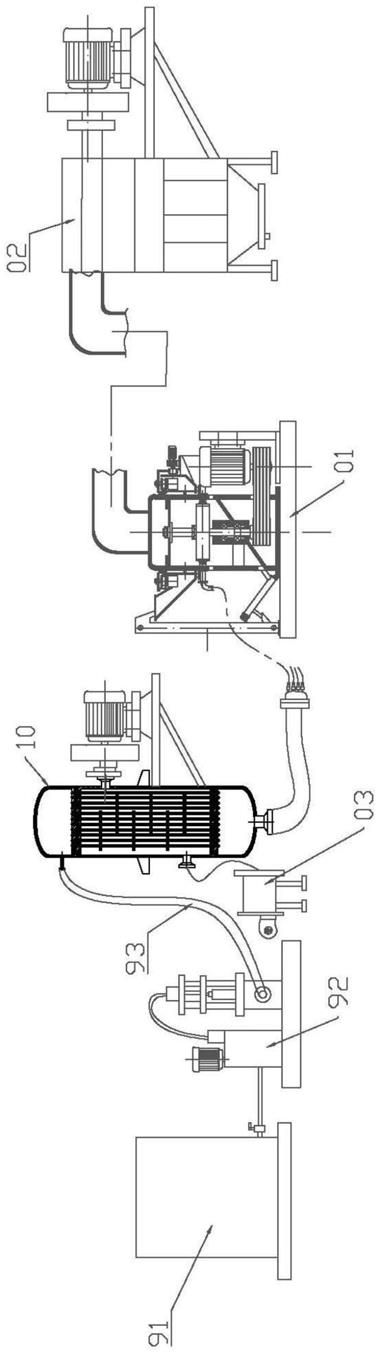

26.3、能够通过增大转靶直径使喷嘴数量大幅增多,有利于设备的大型化。

27.4、转靶的圆周运动增大了对撞速度,提高了粉碎效率。

28.5.便于通过调节主轴的转速和出料管的风吸力的大小来控制粒级(粒子的粗细等级)。

附图说明

29.图1为实施例中的浆化蒸汽流粉碎干燥机的结构示意图。

30.图2为实施例中的加热器的结构示意图。

31.图3为实施例中的气磨机的结构示意图。

32.图4为实施例中的分级筛的结构示意图。

33.图5为实施例中的转靶与拉瓦尔喷嘴的结构示意图。

34.图6为实施例中的轴支撑组件与主轴配合的示意图。

35.附图标记:

36.机壳1、出料口11、出料管12、进气孔13、挡料板14、粗粒出口15、导向凸环16;

37.主轴2;

38.转靶3、齿牙31;

39.拉瓦尔喷嘴4、汽浆管41;

40.分级筛5、支撑块51、筛条52;

41.第一驱动机构6、主电机61、主动轮62、从动轮63、传动皮带64;

42.支架71、轴承座72、座本体721、润滑油路7211、上盖722、进油管道7222、下盖723、出油管道7231、轴承73、加强筋74;

43.螺旋送料机81、斗提机82、回料斗83、回料阀门84、支撑架85、刮板86、导向轮87、刮料电机88、传动齿89;

44.储浆缸91、进浆泵92、进浆管93;

45.加热器10、上管箱101、上管板102、换热筒体103、换热管104、下管板105、下管箱106;

46.气磨机01、干燥收集机02;

47.加热机构03、燃烧机031、热风炉032、引风机033。

具体实施方式

48.以下结合具体实施例及附图对本发明进行详细说明。

49.本实施例的浆化蒸汽流粉碎干燥机,如图1至图6所示,包括由左至右依次连通的储浆缸91、加热器10、气磨机01和干燥收集机02,储浆缸91用于存放湿润的泥浆物料,储浆缸91连接有进浆泵92和进浆管93,进浆泵92优选柱塞泵,进浆泵92通过进浆管93连接储浆

缸91和加热器10的入口,以将储浆缸91中的浆状物料输送进加热器10进行加热,浆料的固含量可以由5%~85%,优选的固含量为50%~70%。

50.加热器10包括上管箱101、上管板102、换热筒体103、多条换热管104、下管板105和下管箱106,上管板102和下管板105分别固定于换热筒体103的两端部,从而围成壳程空间。上管箱101固定于上管板102且两者共同围成上管程空间,进浆管93连通上管程空间。下管箱106固定于下管板105且两者共同围成下管程空间。多条换热管104并列地位于壳程空间中,且多条换热管104的两端部分别固定于上管板102和下管板105,且分别连通至上管程空间和下管程空间。换热筒体103设有用于往壳程空间流通热风的加热机构03,加热机构03包括燃烧机031、热风炉032和引风机033,燃烧机031和热风炉032连接换热筒体103底部的入口,在换热筒体103顶部的出口处的引风机033作用下,将燃烧炉产生的热风经过壳程空间加热换热管104。实际中加热机构03也可以改为往壳程空间流通蒸汽或导热油的机构,亦能够起到加热换热管104的作用。使用时进浆泵92将储浆缸91中的物料输送到加热器10,依次经过加热器10的上管程空间、换热管104、下管程空间输出,这样物料经由换热管104的管壁受热,加热到150~500℃,优选低温段150~高温段300℃,物料中的水分蒸发成蒸汽,物料颗粒夹杂在蒸汽中形成流体输出。

51.本实施例中,气磨机01包括机壳1、主轴2、转靶3、多个拉瓦尔喷嘴4、分级筛5和用于驱动主轴2转动的第一驱动机构6,主轴2可转动地纵向设置在机壳1内,且主轴2穿设固定转靶3和分级筛5的中心,分级筛5位于转靶3的上方,多个拉瓦尔喷嘴4绕转靶3的周侧布置,且各个拉瓦尔喷嘴4经由高压的汽浆管41连通加热器10的下管程空间出口。机壳1的位于分级筛5上方即顶部位置设有出料口11,出料口11经由出料管12连接干燥收集机02,干燥收集机02设有对出料管12进行抽风的排气机构。干燥收集机02可选用现有技术的布袋除尘器。

52.使用过程中,物料经过加热器10加热后,蒸汽与物料颗粒混合体经高压汽浆管41输送到各个拉瓦尔喷嘴4,拉瓦尔喷嘴4将物料以超音速速度喷射到转靶3,物料冲击碰撞转靶3粉碎,细小的颗粒随蒸汽往上飘走,越过分级筛5流到干燥收集机02中进行干燥和回收,较粗的颗粒则落下到机壳1底部。由此可见,物料经过加热后,物料中的颗粒夹杂在蒸汽中经由喷嘴加速,与转靶3碰撞过程中所有的做功都是以喷射后最高速度撞击靶体,并且与转靶3的刚性对撞,冲击力大,粉碎效率高;相比传统喷射粒子与悬浮粒子的弹性对撞效率就更高。为平衡机壳1内的气压,在机壳1的侧壁开有进气孔13。

53.本实施例中,转靶3的周侧设有齿牙31,拉瓦尔喷嘴4的朝向相对于转靶3的径向倾斜布置,且与转靶3的转向相冲布置,这样物料与转靶3相碰撞的速度则约等于拉瓦尔喷嘴4的喷速+转靶3圆周速度,冲击力大,粉碎效率更高。需要说明的是,拉瓦尔喷嘴4为现有技术,其可使流体的速度因喷截面积的变化而变化,使流体从亚音速到音速,直至加速至跨音速。所以,人们把这种喇叭形喷管叫跨音速喷管。

54.本实施例中,分级筛5包括支撑块51和绕支撑块51周向布置的多条筛条52,主轴2穿设固定支撑块51。机壳1呈筒状,多个拉瓦尔喷嘴4环向布置于机壳1的侧壁,分级筛5的多条筛条52的端部延伸至靠近机壳1的内壁;机壳1内壁的位于分级筛5上方位置设置有挡料板14,挡料板14的长度大于筛条52与机壳1内壁之间的距离。目的在于使中等粒径的颗粒被分级筛5的筛条52阻挡,并在离心力作用下沿机壳1内壁落下,落下到拉瓦尔喷嘴4处时,再次被喷出的流体冲击,再次撞击转靶3进行二次粉碎,部分更粗粒子没有被喷嘴二次冲击则

会落到机壳1底部,被提升回料进行三次粉碎,后续详述。以上可知,实际中能通过调节主轴2的转速、筛条52的数量直径或出料管12的风吸力的大小来控制粒级(粒子的粗细等级),主轴2转速越大,则粉碎撞击力越大,粉碎程度越高,物料被粉碎程度越大。同时分级筛5的转速越大,阻挡颗粒的效率越高,能够将较小的颗粒也返回二次粉碎,达到纳米级粉碎要求。风吸力越大,则较粗颗粒也会被吸引上来,因此控制好风力大小可避免将还没达到要求的颗粒吸取上来。

55.本实施例中,机壳1的内部设有用于支撑主轴2的轴支撑组件,轴支撑组件包括支架71、轴承座72和轴承73,支架71固定于机壳1,轴承座72固定于支架71,主轴2穿过轴承座72,轴承73安装在轴承座72内并箍住主轴2。支架71为将机壳1的内部空间分隔成上下两层的分隔板,支架71与机壳1之间设有加强筋74,主轴2穿至支架71的下方。第一驱动机构6包括主电机61、主动轮62、从动轮63和传动皮带64,主动轮62固定于主电机61的输出轴,从动轮63固定于主轴2的下端部,主动轮62和从动轮63之间通过传动皮带64来连接。轴承座72包括座本体721、上盖722和下盖723,轴承73卡在座本体721中,上盖721和下盖722分别固定在座本体721的两端部,座本体721设有润滑油路7211,上盖设有连通润滑油路7211一端的进油管道,下盖722设有连通润滑油路7211另一端的出油管道,以能够在润滑油路7211中流通热油,对主轴2的转动起到润滑作用。

56.本实施例中,支架71倾斜地布置在机壳1内,这样前述的更粗粒子则集中在支架71的低位处。机壳1内壁的靠近支架71低位处设有粗粒出口15,位于机壳1的旁侧还设有粗粒返料机构,粗粒返料机构连接粗粒出口15,以将粗粒输送至拉瓦尔喷嘴4。当然实际中改为将粗粒输送回加热炉再次加热再喷射冲击亦可。粗粒返料机构包括螺旋送料机81、斗提机82和回料斗83,螺旋送料机81连通机壳1侧壁的粗粒出口15,斗提机82的两端分别连接螺旋送料机81和回料斗83,回料斗83呈环形,绕在机壳1的上端部外侧,回料斗83的底部设有连通多个拉瓦尔喷嘴4的多个回料口,回料口设有回料阀门84。螺旋送料机81和斗提机82为采购现有的设备,在此不赘述其内部结构。如此更粗的颗粒经由螺旋送料机81和斗提机82提升到回料斗83,将粗粒导入拉瓦尔喷嘴4,重新进行喷射粉碎,如此实现三重粉碎。

57.本实施例中,如果落到机壳1底部的较粗颗粒较多,则回料斗83中的物料会集中在对应斗提机82之处,回到各个拉瓦尔喷嘴4的粗颗粒不均匀,为解决该问题,本实施例在回料斗83处设有刮料组件,刮料组件包括支撑架85、多块刮板86、导向轮87和第二驱动机构,支撑架85可绕机壳1外侧转动,多块刮板86安装于支撑架85且嵌入回料斗83中;机壳1的外侧设有导向凸环16,导向轮87安装在支撑架85上且滚动配合导向凸环16;第二驱动机构包括刮料电机88和传动齿89,刮料电机88通过传动齿89带动支撑架85转动,在刮板86的作用下,将回料斗83中的粗颗粒横向刮动,达到环向均匀物料的作用。

58.在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

59.本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等

常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

60.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

61.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1