一种空气介质加热冷却的旋转蒸发器的制作方法

1.本发明属于旋转蒸发器技术领域,具体涉及一种空气介质加热冷却的旋转蒸发器。

背景技术:

2.旋转蒸发仪,又叫旋转蒸发器,是实验室广泛应用的一种蒸发仪器,由马达、蒸馏瓶、加热锅、冷凝管等部分组成的,主要用于减压条件下连续蒸馏易挥发性溶剂,应用于化学、化工、生物医药等领域。

3.目前旋转蒸发器一般采用液体介质实现对蒸发器的加热及冷凝器的冷却。导热油等加热及冷却介质常采用聚二甲基硅氧烷聚合物等有机硅类物质,不仅价格昂贵,且使用不当时,存在污染样品的风险。另外,在加热端,部分瓶体蒸发器没入敞口的水浴锅中,且在驱动器作用作旋转运动,从而实现对样品的均匀加热。现有敞口设计的水浴锅-蒸发器结构在工作过程中不仅易使导热油挥发耗散,而且将造成极大的热量损失,且热源难以均布瓶体瓶身,仅仅在瓶体与热源接触的部分具有较好的加热效果,对于一些需要精密加热的实验难以满足目的,基于此,研究一种空气介质加热冷却的旋转蒸发器是必要的。

技术实现要素:

4.针对现有设备存在的缺陷和问题,本发明提供一种空气介质加热冷却的旋转蒸发器,有效的解决了现有设备中存在的冷却导热油污染大和瓶体加热不均匀的问题。

5.本发明解决其技术问题所采用的方案是:一种空气介质加热冷却的旋转蒸发器,包括支架、旋蒸机构和冷凝机构;所述旋转机构包括高温空气循环泵、外保温套、内旋蒸瓶、旋转套、连接帽、旋转套和驱动器;所述支架上设置有驱动座,所述旋转套转动设置在驱动座内,并与驱动器传动连接,所述旋转套的下端设置有对接口,所述驱动座的下端设置有连接头,所述内旋蒸瓶的瓶体间隔设置在外保温套内,其瓶口与外保温套通过轴承或轴套转动连接,瓶口能对接在对接口内;所述外保温套的上端设置有限位槽,所述连接帽转动设置在限位槽内,并能与连接头螺纹连接;所述外保温套的端口处设置有密封套,使外保温套与内旋转器之间形成封闭的加热空腔,所述外保温套上设置有与加热空腔连通的进气口和排气口,所述进气口和排气口分别经管道与高温空气循环泵的出气口和进气口连通;所述冷凝机构包括导气瓶、冷凝管、收集瓶和低温空气循环泵;所述导气瓶固定在驱动座上,所述旋转套转动套装在导气瓶的底部,导气瓶的上部设置有能够封闭的开口和导气口,导气口经管道与冷凝管连接,冷凝管内盘设有冷却管,所述冷却管的上端和下端分别经管道与低温空气循环泵的进气口和排气口连通,在冷凝管的底部设置有收集瓶。

6.进一步的,所述外保温套包括外壳、保温层和内壳,所述内壳与外壳间隔设置,并在两者之间设置有保温层。

7.进一步的,所述内壳的内壁上设置有两个分隔肋,分隔肋的内侧顶触并支撑内旋蒸瓶,同时将所述加热空腔分割为进气腔和排气腔,所述进气腔与进气口连通,排气腔与排

气口连通;两分隔肋的下部存在间隙,该间隙使进气腔和排气腔连通。

8.进一步的,所述分隔肋之间设置有引导肋,所述引导肋的内侧顶触并支撑内旋蒸瓶,并将进气腔和排气腔分割为多个分加热区,且所述引导肋的下部之间存在间隙,从而在内旋蒸瓶的瓶底处形成总加热区。

9.进一步的,两分隔肋对称设置,相邻的进气腔引导肋末端开口比相邻的排气腔引导肋末端开口大。

10.进一步的,所述总加热区的形状为圆形。

11.进一步的,所述对接口为锥形口或圆形口,当连接帽与连接头完全对接时,所述内旋蒸瓶的瓶口匹配套装且顶触在对接口内。

12.进一步的,所述冷凝管沿竖向设置有两组,两冷凝管内的冷却管上下连通,且低温空气循环泵的排气口与下部的冷却管连通,其进气口与上部的冷却管连通。

13.进一步的,所述支架上设置有托架,所述托架的上部设置有托盘,所述托盘与外保温套的下部贴合。

14.进一步的,所述旋转套上经锥齿轮组与驱动器传动连接。

15.本发明的有益效果:本发明针对现有结构中存在的加热不均匀的问题,本发明设置了内旋蒸瓶和外保温套,在内蒸发器和外保温套之间存在间隙,并在两者开口处设置了旋转支撑和密封结构,且所述旋转支撑位于外侧,密封结构处于内侧,形成了封闭的加热空腔,并在加热空腔处设置了进气口和排气口,利用高温空气循环泵提供高温气体,并回收循环气体,形成循环式的热源供给回路。

16.本发明中以高温空气为介质来对内旋蒸瓶进行加热,相比传统的水浴加热(仅接触水浴的部分具有较好的加热效果),空气加热能够便于整个内旋蒸瓶,加热范围广,加热均匀,且加热空腔为封闭结构,热量散失少,热源利用率高,加热更加充分。

17.同时本发明为了提高高温空气的利用率,在外保温套的内壁上设置了分隔肋,分隔肋的底部可以与内旋蒸瓶瓶体之间为顶触或者略微存在间隙,其设置目的为形成为使高温气体能够沿两个分隔肋向下运动,然后从另一侧排出,从而使高温气体能够经过内旋蒸瓶的全部区域,大大的提高了气体的利用率,同时利用驱动器能够驱使内旋蒸瓶转动,对内旋蒸瓶进行均匀充分加热。

18.由此,本发明采用无污染及无采购成本的空气作为加热及冷却介质,并在加热端设计密闭的空腔及保温材料层,从而大大减少能量损失,提高设备的生产效率。相比现有旋转蒸发器产品,本发明具有无污染、效率高等特点,该结构还可在反应釜等具有类似加热冷却要求的设备上应用,适应于化工、医药、环保等领域样品的规模浓缩、干燥、提取及回收等,适用范围广,热量利用率高。

附图说明

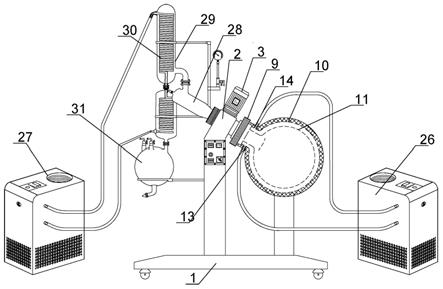

19.图1为本发明的结构示意图。

20.图2为加热机构的结构示意图。

21.图3为图2中a处的放大图。

22.图4为分隔肋的结构示意图。

23.图5为分隔肋和引导肋的结构示意图。

24.图6为图5的俯视图。

25.图7为图5的仰视图。

26.图8为螺旋分隔肋的结构示意图。

27.图中的标号为:1为支架,2为驱动座,3为驱动器,4为锥齿轮组,5为旋转套,6为轴承或轴套,7为对接口,8为连接头,9为连接帽,10为外保温套,11为内旋蒸瓶,12为加热空腔,13为进气口,14为排气口,15为密封套,16为限位槽,17为分隔肋,18为进气腔,19为排气腔,20为引导肋,21为分加热区,22为总加热区,23为进气腔引导肋末端开口,24为排气腔引导肋末端开口;25为螺旋分隔肋,26为高温空气循环泵,27为低温空气循环泵,28为导气瓶,29为冷凝管,30为冷却管,31为收集瓶。

具体实施方式

28.下面结合附图和实施例对本发明进一步说明。

29.实施例1:本实施例旨在提供一种空气介质加热冷却的旋转蒸发器,主要用于旋蒸器进行加热和冷凝,本实施例针对现有的设备中存在的加热多采用敞口的水浴或油浴锅,热源分布范围有限,加热效率低且不均匀的问题,同时冷凝多以导热油为介质,存在的不安全因素,基于此,本实施例以空气为加热介质,实现对旋蒸器的加热和冷凝。

30.如图1中展示,一种空气介质加热冷却的旋转蒸发器,包括支架1、旋蒸机构和冷凝机构;支架1具有支撑作用,并对应的可延伸出一些分支,并用于支撑旋蒸机构和冷凝机构,其底部可设置移动轮,并作为一些控制器的固定基础,例如在支架上设置有托架,托架的上部设置有托盘,托盘与外保温套的下部贴合。

31.在具体的结构中,如图1-3中展示,旋转机构包括高温空气循环泵26、外保温套10、内旋蒸瓶11、旋转套5、连接帽9和驱动器3;所述支架1上倾斜设置有驱动座2,旋转套5通过轴承或轴套6转动设置在驱动座2内,并与驱动器3传动连接,作为一种驱动方式,可以在旋转套5上套装有锥齿轮组4,驱动器3可以为电机,并通过锥齿轮组4驱动旋转套5转动,同时在旋转套5的下端设置有对接口7,对接口7用于连接并驱动内旋蒸瓶11转动。

32.本实施例以空气作为加热介质,为了容纳空气,本实施例将内旋蒸瓶11的瓶体间隔设置在外保温套10内,其瓶口与外保温套通过轴承或轴套6转动连接,瓶口能对接在对接口7内,并在外保温套10的端口处设置有密封套15,使外保温套10与内旋转器11之间形成封闭的加热空腔12,同时在外保温套10上设置有与加热空腔12连通的进气口13和排气口14,进气口13和排气口14分别经管道与高温空气循环泵26的出气口和进气口连通。

33.同时了避免外保温套10转动,驱动座2的下端设置有连接头8;外保温套11的上端设置有限位槽16,连接帽9转动设置在限位槽16内,并能与连接头8螺纹连接;对接口7为锥形口或圆形口,当连接帽9与连接头8完全对接时,所述内旋蒸瓶11的瓶口匹配套装且顶触在对接口7内,从而本实施例中,连接帽9能够在限位槽16转动,并将其与连接头8螺纹内连接,在转动时,将连接帽9连接在连接头8上,并迫使内旋蒸瓶11的瓶口顶触在对接口7内,当旋转套5转动时,能够同步驱动内旋蒸瓶11转动,而外保温套10由于被限制,不会跟随转动,并在其外侧布置管路,并与高温空气循环泵26建立管道连接,实现高温气体的输送和循环回收。

34.冷凝机构包括导气瓶28、冷凝管29、收集瓶31和低温空气循环泵27;导气瓶29固定

在驱动座2上,旋转套5转动套装在导气瓶28的底部或内部,导气瓶28的上部设置有能够封闭的开口和导气口,导气口经管道与冷凝管29连接,冷凝管29内盘设有冷却管30,冷却管30的上端和下端分别经管道与低温空气循环泵27的进气口和排气口连通,在冷凝管的底部设置有收集瓶31。

35.由此本实施例在加热环节采用空气为介质,并利用高温空气循环泵提供高温空气,其中高温空气经过封闭的加热空气对内旋蒸瓶的瓶体进行加热,并循环性的进入高温空气循环泵进行补热来对持续提供热源,且内旋蒸瓶能够被驱动,相对于外保温套进行转动,实现对内旋蒸瓶的加热;在工作时,内旋蒸瓶在驱动器的作用下作旋转运动的同时,高温空气循环泵提供的高温空气经高温空气进气管进入外保温套与内旋蒸瓶之间形成的加热空腔内,并由排气口回流到高温空气循环泵进行再次加热;外保温套外覆盖的保温材料层对空腔中的高温环境起到保温作用,降低热量的损耗,内旋蒸瓶加热产生的高温蒸汽通过导气瓶进入冷凝器。

36.在冷凝环节,本实施例同样以空气为介质,利用低温空气循环泵来产生低温空气,并将低温空气引导至冷却管内对加热产生的气态物质进行冷凝,经低温空气进气管输送的低温空气进入冷凝管内的蛇形冷却管,从而对冷凝器中的高温蒸汽进行冷却,并经冷凝管的出气口回流到低温空气循环泵中。

37.由此,本实施例采用无污染及无采购成本的空气作为加热及冷却介质,并在加热端设计密闭的空腔及保温材料层,从而大大减少能量损失,提高设备的生产效率,相比现有旋转蒸发器产品,本发明具有无污染、效率高等特点,该方法还可在反应釜等具有类似加热冷却要求的设备上应用,适用范围广,热量利用率高。

38.实施例2:本实施例与实施例1基本相同,其区别在于:本实施例对加热空腔的结构进一步说明。

39.本实施例针对实施例1中加热空腔12结构上的缺陷,高温空气进入加热空腔12后,难以遍布整个内旋蒸瓶11,容易造成内旋蒸瓶11瓶口温度高,下部温度低的问题,基于此问题,本实施例中外保温套10包括外壳、保温层和内壳,所述内壳与外壳间隔设置,并在两者之间设置有保温层。

40.同时在内壳的内壁上设置有两个分隔肋17,分隔肋17的内侧顶触并支撑内旋蒸瓶11或者具有一定的间隙,同时将加热空腔12分割为进气腔18和排气腔19,进气腔18与进气口13连通,排气腔19与排气口14连通;两分隔肋17的下部存在间隙,该间隙使进气腔和排气腔连通。

41.本实施例中由于分隔肋17的阻挡,高温气体从进气腔18进入,并沿进气腔18向下行走,并汇集在内旋蒸瓶的瓶底处,由于排气腔19为排气侧,其气压相对偏低,高温气体从下部对瓶体加热后,再从排气腔回流至排气口,经排气口进入高温循环空气泵,使空气循环加热,由此,本实施例中进气腔气温较高,并处于下部,能够直接与瓶体内物质进行加热,而同时排气腔内的回流气体也能够对瓶体进行加热,其热源被外保温套包裹,热量损失小,热源利用率高。

42.实施例3:本实施例与实施例2基本相同,其区别在于:本实施例进一步设置了引导肋20。

43.本实施例中分隔肋17之间设置有引导肋20,引导肋的内侧顶触并支撑内旋蒸瓶,

并将进气腔和排气腔分割为多个分加热区21,且引导肋20的下部之间存在间隙,该间隙在内旋蒸瓶的瓶底处形成总加热区22。

44.本实施例中分隔肋17的上部为总进气部,引导肋20之间形成多个分加热区21,高温气体从总进气部为进入,并从多个分加热区21分别引导,从而能使高温气体分布更加均匀,避免内旋蒸瓶瓶体受热不均的问题出现。

45.实施例4:本实施例与实施例3基本相同,其区别在于:本实施例对总加热区22的结构进一步说明。

46.本实施例中总加热区22的形状为圆形,两分隔肋17对称设置,即进气腔与排气腔等大,相邻的进气腔引导肋末端开口23比相邻的排气腔引导肋末端开口24大。

47.本实施例中结构,高温气体进入总加热区的效率比排气效率高,从而能使总加热区保持较高的温度,且内旋蒸瓶11多为倾斜方式,瓶体内液体也对应的与总加热区对应,从而能够充分的利用热源,提高加热效率。

48.实施例5:本实施例与实施例1基本相同,其区别在于:本实施例对冷凝机构进一步说明。

49.本实施例中冷凝管29沿竖向设置有两组,两冷凝管29内的冷却管上下连通,且低温空气循环泵的排气口与下部的冷却管连通,其进气口与上部的冷却管连通。

50.实施例6:本实施例与实施例1基本相同,其区别在于:本实施例对设置了盘设的螺旋分隔肋。

51.本实施例中在外保温套的内部设置了两个间隔设置的螺旋分隔肋25,螺旋分隔肋25的内部为进气腔或排气腔,其外部对应的为排气腔或进气腔,进而形成盘旋设置的通道,使高温气体能够均匀的分布在瓶体的外侧,实现气体的引导和均匀,使高温气体能沿预设的方向运行,提高了高温气体的利用率,对应的还可在分隔肋之间设置引导肋,来实现分区的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1