镁锂分离用荷正电型聚酰亚胺纳滤膜及其制备方法和应用与流程

1.本发明涉及高分子膜技术领域,具体涉及一种镁锂分离用荷正电型聚酰亚胺纳滤膜及其制备方法和应用。

背景技术:

2.近年来,以锂离子电池为动力的新能源汽车的快速发展,使得锂离子电池行业受到广泛的关注,导致全球对锂的需求旺盛。

3.根据锂资源的存在形式分类,全球的锂资源主要包括:固体型锂矿和盐湖卤水型锂矿,二者分别占总储量的34%和61%,其它类型锂资源(如油田和地热卤水等)占5%。可见,我国盐湖锂资源丰富,但因镁锂比高、分离难度大,现有技术成本高,导致我国锂盐生产长期依赖于进口锂矿石。矿石提锂三废产量大、污染重、成本高,充分利用盐湖锂资源,降低生产成本,是我国新能源发展的迫切需求。

4.现阶段,盐湖卤水锂提取技术主要包括蒸发结晶法、共沉淀法、溶剂萃取法以及离子交换法,最为常用的方法是蒸发结晶法。蒸发结晶法利用太阳能对盐湖水进行蒸发、浓缩获得含锂母液,再在含锂母液中加入碳酸盐将锂沉淀分离,获取碳酸锂产品。然而,这种方法耗时长,容易产生“三废”,且制备碳酸锂的过程需要加入大量的碳酸盐,大大增加锂产品的生产成本。

5.与颗粒状锂离子筛相比,膜状锂离子筛具有诸多优点,即由于高分子膜具有弹性,可以弯曲、缠绕或相互叠加,增大与盐湖水接触面积的同时,还有效降低了离子扩散阻力,使得膜状锂离子筛在工业应用上有很大的发展潜力。常用的成膜剂主要有pvc、聚矾、聚偏氟乙烯、多孔陶瓷等。锂离子筛膜可以增大与盐湖水接触的表面积,应用起来极为方便,但成膜会降低锂离子筛的吸附容量和吸附速率,而且使用过程中存在破损或者粉体脱落的现象,容易造成污染,因而阻碍了锂离子筛膜的工业化应用。

6.本发明基于分离膜技术,通过一步法构建具有锂离子渗透通道的荷正电纳滤膜,通过筛分效应-吸附作用解决现有聚合物存在的分离效率差问题,实现高效提锂,具有重要的锂资源化循环再利用的社会价值和经济价值。

技术实现要素:

7.本发明的第一目的提供一种镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,该方法制备工艺简单、材料价格低廉且实验过程中未涉及有毒试剂,适于大规模生产。

8.本发明的第二目的提供一种镁锂分离用荷正电型聚酰亚胺纳滤膜,该镁锂分离用荷正电型聚酰亚胺纳滤膜对镁离子截留效率高,对锂离子截留效率低且渗透通量大,大幅提高了镁锂的分离效率。

9.为实现上述目的,本发明采用的技术方案如下:

10.一种镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,包括如下步骤:

11.将聚酰亚胺、氨基类聚合物和锂离子筛吸附剂完全溶解,通过浸没沉淀相转化技

术,制备得到镁锂分离用荷正电型聚酰亚胺纳滤膜;

12.优选地,所述聚酰亚胺的浓度为16~24wt%,所述氨基类聚合物的浓度为15~25wt%。

13.本发明通过浸没沉淀相转化技术,使用氨基类聚合物、锂离子筛吸附剂一步法原位改性聚酰亚胺纳滤膜,制备得到了以聚酰亚胺作为基材,表面及内部原位生长有正电性质的氨基类聚合物,并且其支撑层均匀分布有锂离子分子筛的镁锂分离用荷正电型聚酰亚胺纳滤膜。因此,本发明一步法原位生长的相转化技术制备工艺简单、结构稳定、易于操作,有利于实现工业化大规模生产,并且制备得到的镁锂分离用荷正电型聚酰亚胺纳滤膜协同纳滤膜的筛分作用及锂离子分子筛的吸附作用,大幅提高了镁锂的分离效率。

14.具体地,聚酰亚胺和氨基类聚合物的使用配比,是决定改性聚酰亚胺纳滤膜呈荷正电性质的关键,研究表明,当聚酰亚胺的浓度为16~24wt%,氨基类聚合物的浓度为15~25wt%时,可恰好保证聚酰亚胺与氨基类聚合物共混膜呈现荷正电性,又不会影响聚酰亚胺膜本身优异的机械性能和分离性能。

15.优选地,具体包括如下步骤:

16.(1)将聚酰亚胺、氨基类聚合物于有机溶剂中搅拌、溶解,得到氨基类聚合物改性聚酰亚胺铸膜液;

17.(2)将锂离子筛吸附剂研磨、粉碎后,加入到氨基类聚合物改性聚酰亚胺铸膜液中,并搅拌均匀,得到氨基类聚合物、锂离子筛吸附剂改性聚酰亚胺铸膜液;

18.(3)利用浸没沉淀相转化法技术,制得平板膜或中空纤维膜,经水洗、干燥后,得到镁锂分离用荷正电型聚酰亚胺纳滤膜。

19.在本发明的制备方法中,首先,将聚酰亚胺和氨基类聚合物溶解完全,得到氨基类聚合物改性聚酰亚胺铸膜液,然后,将锂离子筛吸附剂加入到氨基类聚合物改性聚酰亚胺铸膜液中。最后,利用浸没沉淀相转化法技术,制得平板膜或中空纤维膜。该方法制备得到的镁锂分离用荷正电型聚酰亚胺纳滤膜的上表面、下表面及截面均匀分布氨基类聚合物、锂离子分子筛,其中,氨基类聚合物的引入,将荷负电型纳滤膜成功改性为荷正电纳滤膜,实现静电排斥下对镁离子的截留;而锂离子分子筛的引起,构建了锂离子在膜内的特异性传递通道,提高了锂离子溶液的渗透通量,大幅提高了镁锂分离效率。

20.这里需要进一步说明的一点是,利用氨基类聚合物对聚酰亚胺溶液进行改性后,由于氨基类聚合物带有正电荷,可以减弱聚酰亚胺本身的荷负电效应,当氨基类物质的含量增加到一定程度时,聚酰亚胺与氨基类聚合物共混膜可呈现荷正电性,正电性纳滤膜与镁锂离子具有静电排斥作用,不利于镁锂离子透过,截留率增大,同时支撑层内的锂离子筛吸附剂对锂离子具有吸附作用,通过锂离子通道的构建,可实现镁离子的高效截留和锂离子的快速透过,从而实现镁锂分离及锂离子回收。

21.优选地,步骤(1)中,所述氨基类聚合物为氨基化二氧化硅、氨基化二氧化钛、正硅酸四乙酯或钛酸四丁酯中的任意一种或多种的组合;

22.优选地,当氨基类聚合物为正硅酸四乙酯或钛酸四乙酯时,需要同时加入催化剂和硅烷偶联剂,所述催化剂包括盐酸、醋酸和硫酸中的任意一种或多种的组合,所述硅烷偶联剂为kh550。

23.具体地,这里的氨基类聚合物可以直接使用氨基化二氧化硅纳米粒子或者氨基化

二氧化钛纳米粒子,还可以使用正硅酸四乙酯或钛酸四丁酯在酸性催化剂及kh550硅烷偶联剂的作用下,水解、缩合,生成氨基化二氧化硅纳米粒子或氨基化二氧化钛纳米粒子。

24.并且进一步优选地,酸性催化剂的用量为0.1-5wt%,kh550的用量为1-10wt%。

25.优选地,步骤(1)中,所述有机溶剂包括n-甲基吡咯烷酮、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺中的任意一种或多种的组合。

26.聚合物良好的溶解性是保证浸没沉淀相转化法制备镁锂分离用荷正电型聚酰亚胺纳滤膜稳定性的关键所在,考虑到聚酰亚胺溶解性差的问题,本发明选择极性较优的n-甲基吡咯烷酮、n,n-二甲基甲酰胺和n,n-二甲基乙酰胺作为溶解聚酰亚胺、氨基类聚合物和锂离子筛吸附剂的有机溶剂。

27.优选地,步骤(2)中,所述锂离子筛吸附剂包括铝系锂离子筛、锰系锂离子筛和钛系锂离子筛中的任意一种或多种。

28.优选地,步骤(1)中,所述聚酰亚胺溶解时,控制搅拌时间为3~12h,温度为60~120℃

29.优选地,步骤(1)中,所述氨基类聚合物溶解时,控制搅拌时间为3~6h。

30.优选地,步骤(2)中,所述锂离子筛吸附剂的浓度为1~10wt%,所述锂离子筛吸附剂粉碎后的尺寸为300nm~2μm。

31.在本发明中,锂离子筛吸附剂可以均匀分散在聚酰亚胺与氨基类聚合物共混的铸膜液中,是决定锂离子筛吸附剂可以均匀分散在聚酰亚胺支撑层的关键,因此,本发明首先对锂离子筛吸附剂进行了研磨、粉碎,以提高其分散度,与此同时,将锂离子筛吸附剂的浓度控制在1~10wt%,以防止浓度过高,导致锂离子筛吸附剂团聚,影响镁锂离子溶液的渗透通量。

32.利用本发明制备方法制备得到的镁锂分离用荷正电型聚酰亚胺的纳滤膜也理应属于本发明的保护范围,并且,所述纳滤膜对镁离子的截留效率高于99%,对锂离子的截留效率低于20%;

33.优选地,所述纳滤膜对锂离子溶液的渗透通量高于45l/(m2·

h)。

34.本发明一种镁锂分离用荷正电型聚酰亚胺纳滤膜的应用也理应属于本发明的保护范围,具体地,镁锂分离用荷正电型聚酰亚胺纳滤膜包括但不限于海水、地热水或盐湖卤水领域镁锂分离的应用。

35.与现有公开技术相比,本发明具有以下优点:

36.1.本发明镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,与界面聚合技术相比,通过一步法相转化技术成型,实现了基于膜分离-吸附协同作用下的镁锂离子高效分离,制备工艺简单、结构稳定、易于操作,有利于实现工业化大规模生产;

37.2.本发明镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,通过氨基类聚合物的引入,将荷负电型纳滤膜成功改性为荷正电纳滤膜,实现静电排斥下的聚酰亚胺纳滤膜制备,该正电性质的疏松聚酰亚胺纳滤膜在静电排斥下对镁离子具有优异的截留性能;

38.3.本发明镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,在聚酰亚胺纳滤膜支撑层引入锂离子分子筛,构建了锂离子在膜内的特异性传递通道,有利于提高锂离子溶液的渗透通量,进而使得镁锂分离效率大幅度提高;

39.4.本发明镁锂分离用荷正电型聚酰亚胺纳滤膜的制备方法,基于锂离子的尺寸,

二甲基甲酰胺中,于60℃下进行搅拌溶解3h,待聚酰亚胺原料搅拌溶解完全后,加入15wt%氨基化二氧化硅纳米粒子,继续进行搅拌溶解3h,得到均一铸膜液;

54.(2)将浓度为1wt%、尺寸为300nm钛系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化硅纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

55.实施例3

56.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将24wt%聚酰亚胺溶解在n,n-二甲基乙酰胺中,于120℃下进行搅拌溶解12h,待聚酰亚胺原料搅拌溶解完全后,加入25wt%氨基化二氧化钛纳米粒子,继续进行搅拌溶解6h,得到均一铸膜液;

57.(2)将浓度为10wt%、尺寸为2μm钛系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

58.实施例4

59.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将22wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于80℃下进行搅拌溶解7h,待聚酰亚胺原料搅拌溶解完全后,加入18wt%正硅酸四乙酯、1wt%盐酸和1wt%kh550,继续进行搅拌溶解4h,得到均一铸膜液;

60.(2)将浓度为8wt%、尺寸为1μm铝系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化硅纳米粒子、铝系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

61.实施例5

62.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将16wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于80℃下进行搅拌溶解9h,待聚酰亚胺原料搅拌溶解完全后,加入20wt%钛酸四丁酯、0.5wt%硫酸和1wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

63.(2)将浓度为5wt%、尺寸为600nm铝系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、铝系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

64.实施例6

65.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将17wt%聚酰亚胺溶解在n,n-二甲基乙酰胺中,于80℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入20wt%钛酸四丁酯、1wt%硫酸和2wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

66.(2)将浓度为5wt%、尺寸为600nm钛系离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

67.实施例7

68.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将21wt%聚酰亚胺溶解在n,n-二甲基甲酰胺中,于80℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入20wt%钛酸四丁酯、1wt%醋酸和1wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

69.(2)将浓度为8wt%、尺寸为900nm钛系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱

泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

70.实施例8

71.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将19wt%聚酰亚胺溶解在n,n-二甲基乙酰胺中,于80℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入15wt%钛酸四丁酯、1wt%硫酸和5wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

72.(2)将浓度为5wt%、尺寸为600nm锰系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、锰系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

73.实施例9

74.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将16wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于80℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入25wt%钛酸四丁酯、2wt%硫酸和5wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

75.(2)将浓度为5wt%、尺寸为400nm钛系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

76.实施例10

77.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将24wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于80℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入20wt%钛酸四丁酯、2wt%盐酸和5wt%kh550,继续进行搅拌溶解5h,得到均一铸膜液;

78.(2)将浓度为10wt%、尺寸为1.5μm钛系锂离子筛加入到步骤(1)所得均一铸膜液中继续搅拌,得到氨基化二氧化钛纳米粒子、钛系锂离子筛共改性聚酰亚胺铸膜液,经静置脱泡、涂膜/纺丝,即可得到镁锂分离用聚酰亚胺纳滤膜。

79.对比例1

80.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将20wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于100℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入20wt%氨基化二氧化硅纳米粒子,继续进行搅拌溶解5h,得到均一铸膜液,静置脱泡、刮膜后得到具有疏松多孔结构的氨基化二氧化硅改性聚酰亚胺聚合物薄膜;

81.对比例2

82.(1)对聚酰亚胺聚合物于120℃下干燥,除水备用;将20wt%聚酰亚胺溶解在n-甲基吡咯烷酮中,于100℃下进行搅拌溶解6h,待聚酰亚胺原料搅拌溶解完全后,加入浓度为5wt%、尺寸为500nm钛系锂离子筛,继续进行搅拌溶解5h,得到均一铸膜液,静置脱泡、刮膜后得到具有疏松多孔结构的钛系锂离子筛改性聚酰亚胺聚合物薄膜;

83.为研究本发明所制备得到的改性聚酰亚胺纳滤膜的镁锂分离性能,使用实验室自制的错流过滤装置对其镁锂分离性能进行测试,并利用电感耦合等离子发射光谱(icp)进行离子浓度测试,通过计算可得到镁离子的截留效率。表1为实施例及对比例所制得的纳滤膜的渗透通量、镁离子截留性能与锂离子浓缩性能。

84.表1实施例及对比例所制得的纳滤膜的镁锂分离性能

[0085][0086]

从表1的测试结果可以看出,在室温25℃下,本发明所制备得到的聚酰亚胺纳滤膜均具有优异的渗透通量和镁离子截留性能,且锂粒子渗透效率高,并以实施例1试验参数所制备得到的基于膜分离-吸附作用的纳滤膜性能最佳,镁、锂离子截留率分别为99.43%和20.12%。

[0087]

相较于对比例1可见,当未对纳滤膜的支撑层进行锂离子分子筛改性时,所制备得到的纳滤膜锂离子截留率由于电荷排斥作用相对较高,截留率仅维持在40.01%。

[0088]

相较于对比例2可见,当未对纳滤膜的支撑层进行氨基类聚合物改性时,由于膜基材自身呈负电荷性质,正负电荷吸引作用会造成镁离子截留效率变差,仅为85.43%,从而导致镁锂分离效率低,不利于锂离子的回收。

[0089]

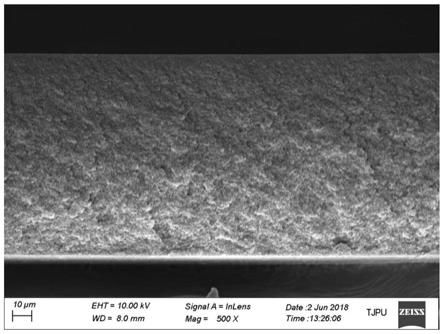

此外,为进一验证镁锂分离用荷正电型聚酰亚胺纳滤膜对镁离子的截留性能以及氨基聚合物、锂离子筛吸附剂在支撑层聚酰亚胺纳滤膜中的分散性,使用场发射扫描电镜对聚酰亚胺纳滤膜、镁锂分离用荷正电型聚酰亚胺纳滤膜的孔径大小进行了观察,如图1-3所示,其中,由图2可以看出,氨基聚合物和锂离子筛吸附剂均匀分散在了支撑层聚酰亚胺纳滤膜中。由图3可以看出,本发明制备得到的镁锂分离用荷正电型聚酰亚胺纳滤膜的平均孔径小于《1nm,并将分离膜的膜孔尺寸精确调控在了0.8nm附近,因此,可有效实现锂离子与多价离子的分离。

[0090]

综上,本发明制备得到的镁锂分离用荷正电型聚酰亚胺纳滤膜的上表面、下表面及截面均匀分布氨基类聚合物、锂离子分子筛,其中,氨基类聚合物的引入,将荷负电型纳滤膜成功改性为荷正电纳滤膜,实现静电排斥下对镁离子的截留;而锂离子分子筛的引入,构建了锂离子在膜内的特异性传递通道,提高了锂离子溶液的渗透通量。因此,本发明制备得到的镁锂分离用荷正电型聚酰亚胺纳滤膜基于膜分离及吸附协同作用,使得镁锂分离效率得到了大幅度提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1