一种金属基陶瓷复合磨辊及其制备方法

1.本发明涉及一种金属基陶瓷复合磨辊及其制备方法,更具体地涉及一种硬质合金复合磨辊及其制备方法。

背景技术:

2.磨辊广泛使用在电力、水泥、矿山等行业的制粉系统中,随着工作环境的不断恶劣,对磨辊外圆耐磨性的要求越来越高。在磨损条件恶劣的条件下,堆焊耐磨层的高铬磨辊在使用过程中外层耐磨层不断磨损,矿渣磨等使用1~2个月就必须进行维修或更换,堆焊维修成本较高,对磨辊的使用寿命增加也并不明显,而且频繁的停机检修使得电厂等行业的经济成本高升。

3.鉴于工况的复杂性,磨辊市场的不断更新发展,磨辊逐渐由单一的高铬合金逐渐发展为复合材料,其反复堆焊的耐磨表层也逐渐向复合材料整体铸造成形发展。专利一介绍了一种磨辊本体采用中低合金钢,本体外表面均布镶嵌钨钴类硬质合金块的耐磨磨辊,该磨辊具有本体高韧性、表层高耐磨性的优点,但由于本体中低合金钢的耐磨性能有限,导致硬质合金块会凸出外表面较多,容易造成断裂。专利二介绍了一种由母体层、耐磨合金层、硬质合金层三部分组成的复合磨辊的制备方法,该方法与铸渗工艺相比较为简单,获得的磨辊质量也更好控制,但外表层耐磨金属基体占比小,相对表层机械性能差;硬质合金预制体较大,致密度不能很好的保证,一旦有缺陷,会造成局部磨损不均匀。专利三通过粉末冶金法将硬质合金棒与粉末结合制成耐磨磨辊,使用过程表现出耐磨性良好,硬质合金棒之间间隙均匀,但该方法采用的粉末冶金为整体成型,需要较大的设备工装来满足操作条件,生产过程对设备依赖性强,局部若结合不好会影响整体耐磨性能。

技术实现要素:

4.本发明的目的在于提供一种金属基陶瓷复合磨辊及其制备方法,采用硬质合金棒、基体材料、工具钢材料等作为原材料,通过金属液浇注、热等静压工艺成型,经过三次复合制备复合磨辊,可有效提高金属基体与硬质合金棒的致密度,制得的复合磨辊不仅具有高耐磨性,也具有高韧性,保证了耐磨层表面的高机械性能和高耐磨性,且制成的耐磨复合条尺寸小,制备操作过程简单,对设备要求低。通过工艺条件的调整,可以制备不同形状的复合磨辊,极大地扩展了应用范围。

5.本发明首先提出一种金属基陶瓷复合磨辊,该复合陶瓷磨辊包括金属母体和固定在金属母体外圆周的耐磨复合条,耐磨复合条由硬质合金棒、基体材料、工具钢材料复合而成,耐磨复合条底层为基体材料层,工具钢材料层作为表层复合在基体材料层上,多个硬质合金棒均匀固定在工具钢材料层和基体材料层中;其中,硬质合金棒的重量占单个耐磨复合条重量的32%~36%,工具钢材料的重量占单个耐磨复合条重量的14%~17%,余量为基体材料。该耐磨复合条具陶瓷的耐磨性和金属的高韧性,具有较高的机械性能和耐磨性能。

6.进一步地,基体材料层及工具钢材料层均为平面或均为曲面,且耐磨复合条上还带有燕尾槽,燕尾槽是在浇注成型基体材料层时形成的;通过曲面结构的耐磨复合条可以进一步制备轮胎结构的复合磨辊,通过平面结构的耐磨复合条可以进一步制备锥形结构的复合磨辊。

7.所述的基体材料选用碳钢、高锰钢、低合金钢中的一种,工具钢材料选用cpm10v、cpm15v中的一种,金属母体(6)的材质选用qt500-7、qt600-3中的一种,金属母体为圆环形且与耐磨复合条的形状适配;硬质合金棒采用cpm10v、cpm15v、al2o3、zro2、vc、wc的混合粉末在1100~1200℃,160~180mpa条件下通过热等静压工艺制成,cpm10v、cpm15v、al2o3、zro2、vc、wc材料在混合粉末中的质量百分比分别为10%~20%、10%~20%、5%~12%、5%~12%、15%~25%、15%~25%。

8.进一步地,所述的硬质合金棒为柱形结构,且柱形结构的两个端面不等大,硬质合金棒端面较小的一端固定在基体材料层,端面较大的一端固定在工具钢材料层中。当需要制作轮胎结构的复合磨辊时,由于耐磨复合条具有一定的弯曲弧度,通过该结构,可以满足曲面结构耐磨复合条制备中硬质合金棒间隙的要求。当然,平面结构的耐磨复合条也适用该硬质合金棒结构。

9.进一步地,硬质合金棒固定在基体材料层中的长度为20~30mm,固定在工具钢材料层中的长度为30~40mm,且工具钢材料层的外表面高于硬质合金棒2~4mm。

10.进一步地,多个硬质合金棒固定在基体材料层及工具钢材料层中,任意两个相邻硬质合金棒端面较大一端的间距为4~6mm。

11.本发明同时提供一种金属基陶瓷复合磨辊的制备方法,具体包括以下步骤:

12.(1)将多个硬质合金棒均布于型砂中,硬质合金棒的一端露出型砂轮廓线,将在型砂中固定好的硬质合金棒于500~600℃预热,并在该温度下保温2~3h;之后将基体材料的金属液浇注到型腔中,使硬质合金棒与基体材料完成复合,得到复合条;通过该步骤使硬质合金棒与基体材料完成复合,硬质合金棒固定在基体材料中。

13.(2)将步骤(1)所得复合条置于碳钢材质的包套中,在露出的硬质合金棒的间隙中填充满工具钢材料的粉末,然后将填充工具钢材料粉末后的复合条在1100~1200℃,160~180mpa条件下热等静压2~3h,使工具钢材料与硬质合金棒和基体材料完成复合,复合后制得耐磨复合条;

14.(3)将步骤(2)所得耐磨复合条置于铸型型腔中,并在500~600℃预热保温2~3h,之后将母体金属液浇注到型腔中与耐磨复合条进行复合,最终制得复合磨辊。

15.上述制备方法中,所用的硬质合金棒的材质为cpm10v、cpm15v、al2o3、zro2、vc、wc的混合物,混合物中cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比分别为10%~20%、10%~20%、5%~12%、5%~12%、15%~25%、15%~25%;混合物在1100~1200℃,160~180mpa条件下通过热等静压工艺制成所述的硬质合金棒;

16.所述的基体材料选用碳钢、高锰钢、低合金钢中的一种;

17.步骤(2)所述的工具钢材料选用cpm10v、cpm15v中的一种;

18.步骤(3)所述的母体金属液材料选用qt500-7、qt600-3中的一种。

19.上述制备方法中,步骤(1)中的型砂轮廓线可以是弯曲的弧线也可以是直线;如果型砂轮廓线是弯曲的弧线,步骤(1)和步骤(2)所制备的是具有曲面的耐磨复合条,步骤(3)

最终制备的复合磨辊的耐磨面为曲面;如果型砂轮廓线是直线,则步骤(1)和步骤(2)所制备的是具有平面的耐磨复合条,步骤(3)最终制备的复合磨辊的耐磨面为平面。

20.上述制备方法中,所使用的硬质合金棒为两个端面不等大的柱形结构,步骤(2)所制备的耐磨复合条中,质合金棒端面较小的一端固定在基体材料层中,端面较大的一端固定在工具钢材料层中且低于工具钢材料层外表面2~4mm;

21.在一种实施例中,硬质合金棒固定在基体材料层中的长度为20~30mm,固定在工具钢材料层中的长度为30~40mm。

22.本发明具有以下有益效果:

23.本发明先通过两次复合,使硬质合金棒与基体材料和工具钢材料复合形成耐磨复合条,再通过第三次复合使耐磨复合条与金属母体复合形成复合磨辊,复合磨辊外侧的工具钢材料层是通过热等静压制得,使工具钢混合基体组织致密、韧性优异,同时金属母体采用高韧性的qt500-7或qt600-3,在使用过程中兼具高耐磨性和高韧性。硬质合金棒选用cpm10v、cpm15v、al2o3、zro2、vc、wc按照特定的质量百分比通过热等静压工艺制备,可以有效控制硬质合金棒的性能。所选的硬质合金棒混合粉末形成的材料兼具陶瓷的耐磨性和金属的高韧性,保证了硬质合金棒的高机械性能和高耐磨性。本发明整体复合过程操作方便,结构可调整性强,制成的耐磨复合条尺寸小,制备操作过程简单,对设备要求低,通过工艺条件的调整,可以制备不同形状的复合磨辊,极大地扩展了应用范围。

附图说明

24.图1为本发明采用砂型制备复合条完成一次复合的俯视示意图。

25.图2为本发明一次复合后的六方柱形硬质合金棒复合条的示意图。

26.图3为本发明一次复合后的圆柱形硬质合金棒复合条正视的示意图。

27.图4为本发明热等静压二次复合后曲面结构的耐磨复合条示意图。

28.图5为本发明热等静压二次复合后平面结构的耐磨复合条示意图。

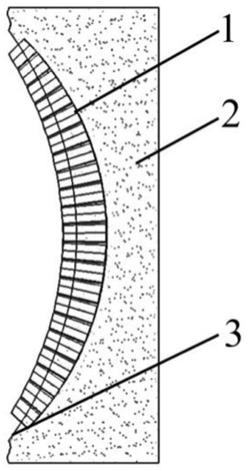

29.图6为曲面结构的耐磨复合条的剖视示意图。

30.图7为本发明轮胎结构的复合磨辊示意图。

31.图8为本发明锥形结构的复合磨辊示意图。

32.其中,1-硬质合金棒,2-型砂,3-型砂轮廓线,4-基体材料,5-工具钢材料,6-金属母体,7-燕尾槽,8-耐磨复合条。

具体实施方式

33.为了更好地理解本发明的内容,下面将结合具体实施例和附图来进一步阐述本发明。以下实施例以本发明的技术为基础实施,给出了详细的实施方式和操作步骤,但本发明的保护范围不限于下述实施例。

34.本发明提供一种金属基陶瓷复合磨辊,该复合磨辊包括金属母体6和固定在金属母体外圆周的耐磨复合条8,所述的耐磨复合条由硬质合金棒1、基体材料4、工具钢材料5复合而成,其中,硬质合金棒的重量占单个耐磨复合条重量的32%~36%,工具钢材料的重量占单个耐磨复合条重量的14%~17%,余量为基体材料。耐磨复合条底层为基体材料层,工具钢材料层作为表层复合在基体材料层上,多个硬质合金棒1均匀固定在工具钢材料层和

基体材料层中。

35.进一步地,硬质合金棒一端固定在基体材料层中,另一端固定在工具钢材料层中。在一种实施例中,硬质合金棒固定在基体材料层中的长度为20~30mm,固定在工具钢材料层中的长度为30~40mm,且工具钢材料层外表面高于硬质合金棒2~4mm。

36.进一步地,所述硬质合金棒为柱形结构,且柱形结构的两个端面面积不等大,硬质合金棒端面较小的一端固定在基体材料层,端面较大的一端固定在工具钢材料层中且低于工具钢材料层外表面2~4mm。耐磨复合条中任意两个相邻硬质合金棒端面较大一端的最小间距为4~6mm。在一种实施例中,硬质合金棒可以是六方柱或圆柱结构。

37.进一步地,耐磨复合条的基体材料层及工具钢材料层均为平面(如图5所示)或均为具有一定弧度的曲面(如图2~图4所示),且基体材料层上还形成有燕尾槽7。

38.多个硬质合金棒至少排成一列固定在基体材料层及工具钢材料层中。在图1~图4所示的实施例中,每个耐磨复合条中固定有三列硬质合金棒,相邻两列硬质合金棒错位设置。在其它实施例中,相邻两列硬质合金棒也可以是并列且对齐设置。

39.进一步地,所述的硬质合金棒可以采用cpm10v、cpm15v、al2o3、zro2、vc、wc的混合粉末在1100~1200℃,160~180mpa条件下通过热等静压工艺制成,其中,cpm10v、cpm15v、al2o3、zro2、vc、wc材料在混合粉末中的质量百分比分别为10%~20%、10%~20%、5%~12%、5%~12%、15%~25%、15%~25%。

40.所述的基体材料选用碳钢、高锰钢、低合金钢中的一种,工具钢材料选用cpm10v、cpm15v粉末中的一种,金属母体的材料选用qt500-7、qt600-3中的一种。金属母体为圆环形且与耐磨复合条的形状匹配,当耐磨复合条的基体材料层及工具钢材料层具有曲面结构时,金属母体为圆环形且为轮胎结构,如图7所示。当耐磨复合条的基体材料层及工具钢材料层具有平面结构时,金属母体为圆环形且为锥形结构,如图8所示。

41.前述的金属基陶瓷复合磨辊具体可以按照以下方法来制备:

42.(1)如图1所示,将多个硬质合棒均布于型砂中,硬质合金棒为两个端面不等大的柱形结构,其端面较大的一端固定在型砂中,端面较小的一端露出型砂,且露出型砂轮廓线的长度为20~30mm。多个硬质合金棒固定在型砂中,保证任意两个相邻硬质合金棒端面较大一端的最小间距为4~6mm。

43.将在型砂中固定好的硬质合金棒于500~600℃预热,并在该温度下保温2~3h;之后将基体材料(碳钢、高锰钢、低合金钢中的一种)的金属液浇注到型腔中,使硬质合金棒与基体材料完成复合(一次复合),最终制得如图2所示的带有燕尾槽的复合条(该步骤所使用的型腔结构使做出来的复合条上带有燕尾槽)。在该复合条中,硬质合金棒端面较小的一端固定在基体材料中,端面较大的一端露出基体材料,如图2和图3所示,图2是硬质合金棒为六方柱形的实施例,图3是硬质合金棒为圆柱形的实施例;

44.所用的硬质合金棒的材质为cpm10v、cpm15v、al2o3、zro2、vc、wc的混合物,混合物中cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比分别为10%~20%、10%~20%、5%~12%、5%~12%、15%~25%、15%~25%。将所述混合物在1100~1200℃,160~180mpa条件下热等静压2~3h制成所述的硬质合金棒。

45.(2)将步骤(1)所得复合条置于碳钢材质的包套中,在硬质合金棒端面较大一端的间隙中填充满工具钢材料的粉末,然后将填充工具钢材料粉末后的复合条在1100~1200

℃,160~180mpa条件下热等静压2~3h,使工具钢材料与硬质合金棒和基体材料完成复合(二次复合),复合后制得如图4所示的耐磨复合条;所述的工具钢材料选用cpm10v、cpm15v粉末中的一种。所制备的耐磨复合条中,硬质合金棒的重量占单个耐磨复合条重量的32%~36%,工具钢材料的重量占单个耐磨复合条重量的14%~17%,余量为基体材料。

46.在图4和图5中,耐磨复合条包括基体材料层、工具钢材料层以及固定在基体材料层和工具钢材料层中的硬质合金棒,耐磨复合条剖视图如图6所示。工具钢材料层复合在基体材料层上,硬质合金棒端面较小的一端固定在基体材料层中,端面较大的一端固定在工具钢材料层中且比工具钢材料层的外表面下陷2~4mm,即做出来的耐磨复合条的外表面为工具钢材料层,硬质合金棒固定在基体材料层和工具钢材料层中。在本实施例中,硬质合金棒固定在基体材料层中的长度为20~30mm,固定在工具钢材料层中的长度为30~40mm。

47.(3)将步骤(2)所得耐磨复合条置于铸型型腔中,并在500~600℃预热保温2~3h,之后将母体金属液浇注到型腔中与耐磨复合条进行复合(三次复合),母体金属液最终形成金属母体,浇注过程中母体金属液流至耐磨复合条上的燕尾槽处并在浇注完成后与燕尾槽相互配合起到固定作用,最终制得如图7、图8中所示结构的复合磨辊,所用的母体金属液材料为qt500-7、qt600-3中的一种。

48.步骤(3)所用的铸型型腔为圆环形,多个制备好的耐磨复合条并列排布在铸型型腔中,浇注母体金属液之后,耐磨复合条与母体金属液复合在一起,形成复合磨辊;

49.图7所示的铸型型腔为轮胎结构,与具有曲面结构的耐磨复合条配合,做出来的复合磨辊的耐磨面为曲面。图8所示的铸型型腔为锥形结构,与平面结构的耐磨复合条配合,做出来的复合磨辊的耐磨面为平面。

50.在上述制备方法中,步骤(1)中的型砂轮廓线可以是弯曲的弧线,也可以是直线。如果是弯曲的弧线,步骤(1)和步骤(2)做出来的是具有曲面结构的耐磨复合条,步骤(3)需要使用轮胎结构的铸型型腔,最终做出来的是如图7所示的具有轮胎结构的复合磨辊。如果型砂轮廓线是直线,则步骤(1)和步骤(2)做出来的是具有平面结构的耐磨复合条,步骤(3)需要使用锥形结构的铸型型腔,最终做出来的是如图8所示的具有锥形结构的复合磨辊。

51.实施例1

52.(1)按照混合物中cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比依次为18%、20%、5%、12%、25%、20%的比例将以上材料混合,然后在1100℃,160mpa条件下热等静压2h制成六方柱形的硬质合金棒。

53.将多个所制备的六方柱形的硬质合金棒均布于型砂中,型砂轮廓线为弧线,硬质合金棒端面较大的一端固定在型砂中,端面较小的一端露出型砂20~30mm;多个硬质合金棒至少排成一列固定在型砂中,任意两个相邻硬质合金棒端面较大一端的最小间距为4~6mm。将在型砂中固定好的硬质合金棒于500℃预热,并在该温度下保温3h;之后将基体材料(碳钢、高锰钢、低合金钢中的一种)的金属液浇注到型腔中,使硬质合金棒与基体材料完成复合,最终制得带有燕尾槽的复合条,在该复合条中,硬质合金棒端面较小的一端固定在基体材料层中,端面较大的一端露出基体材料层;

54.(2)将步骤(1)所得复合条置于碳钢材质的包套中,在硬质合金棒端面较大一端的间隙中填充满工具钢材料的粉末,然后将填充工具钢材料粉末后的复合条在1200℃,180mpa条件下热等静压3h,使工具钢材料与硬质合金棒和基体材料完成复合,复合后制得

如图4所示的耐磨复合条;所用的工具钢材料为cpm10v、cpm15v粉末中的一种;

55.在图4中,耐磨复合条包括基体材料层、工具钢材料层以及固定在基体材料层和工具钢材料层中的硬质合金棒,工具钢材料层复合在基体材料层上,硬质合金棒端面较小的一端固定在基体材料层中,端面较大的一端固定在工具钢材料层中且比工具钢材料层的外表面下陷2~4mm,硬质合金棒固定在基体材料层中的长度为20~30mm,固定在工具钢材料层中的长度为30~40mm。

56.(3)将步骤(2)制备的耐磨复合条置于铸型型腔中,并在600℃预热保温3h,之后将母体金属液浇注到铸型型腔中,制得如图7所示圆环形且为轮胎结构的复合磨辊。母体金属液为qt500-7、qt600-3中的一种。

57.实施例2

58.步骤(1)按照cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比依次为20%、20%、10%、12%、18%、20%的比例在1150℃,180mpa条件下热等静压3h制作圆柱形的硬质合金棒,型砂轮廓线为弧线,预热温度为550℃,保温时间为2h;

59.步骤(2)在1100℃,170mpa条件下热等静压2h,复合后得到耐磨复合条;

60.步骤(3)中在500℃预热保温3h,之后将母体金属液浇注到铸型型腔中,制得圆环形且为轮胎结构的复合磨辊。母体金属液为qt500-7、qt600-3中的一种。

61.其它同实施例1。

62.实施例3

63.步骤(1)按照cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比依次为15%、18%、12%、10%、20%、25%的比例在1180℃,160mpa条件下热等静压2h制作六方柱形的硬质合金棒,型砂轮廓线为直线,预热温度为600℃,保温时间为3h;

64.步骤(2)在1180℃,160mpa条件下热等静压3h,复合后得到耐磨复合条;

65.步骤(3)中在550℃预热保温2h,之后将母体金属液浇注到铸型型腔中,制得圆环形且为锥形结构的复合磨辊。母体金属液为qt500-7、qt600-3中的一种。

66.其它同实施例1。

67.实施例4

68.步骤(1)按照cpm10v、cpm15v、al2o3、zro2、vc、wc的质量百分比依次为10%、20%、8%、12%、25%、25%的比例在1200℃,180mpa条件下热等静压3h制作圆柱形的硬质合金棒,型砂轮廓线为直线,预热温度为600℃,保温时间为3h;

69.步骤(2)在1200℃,180mpa条件下热等静压3h,复合后得到耐磨复合条;

70.步骤(3)在600℃预热保温3h,之后将母体金属液浇注到铸型型腔中,制得圆环形且为锥形结构的复合磨辊。母体金属液为qt500-7、qt600-3中的一种。

71.其它同实施例1。

72.以上所述仅是本发明的个别实施例,并非对本发明作任何形式上的限制,本发明还可以根据以上结构和功能具有其它形式的实施例,不再一一列举。因此,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1