一种甲烷无氧芳构化用空心结构催化剂及其制备方法与应用

1.本发明属于催化技术领域,涉及一种甲烷无氧芳构化用空心结构催化剂及其制备方法与应用。

背景技术:

2.天然气主要成分是热值较高的甲烷,因此作为一种优质资源,清洁能源被广泛应用,但其产品难以运输,从而限制了其使用范围。在甲烷无氧芳构化条件下,将甲烷催化脱氢直接转化为液态芳烃产品,同时副产高价值的氢气,使低附加值的天然气转变成高附加值的化工原料,不仅可提高天然气的利用率,而且还可缓解石油资源的短缺。

3.在甲烷无氧芳构化研究中,形状选择性mo/hzsm-5分子筛是研究最多的甲烷脱氢芳构化(mda)催化剂体系,其中有活性mo物种促进ch4分子中c-h键的活化和中间c2烃的生成,bronsted酸进一步将c2烃转化为芳香烃。然而,热力学约束导致mda过程在973 k的高温下发生,从而加速积碳和催化剂失活的形成。另一方面,在原料气高速流动的驱动下,未反应的ch4和初级产物直接从催化剂中逸出,导致内部催化剂利用率不足,导致甲烷转化率和芳香族选择性较低。因此,寻找一种减少积碳生成,提高甲烷芳构化性能的催化剂至关重要。

技术实现要素:

4.为了克服现有催化剂的不足,本发明提供了一种甲烷无氧芳构化用空心结构催化剂及其制备方法与应用,该空心结构催化剂的空腔结构有利于产物苯的扩散,减少积碳的生成,提高催化剂的稳定性。本发明还提供了上述甲烷无氧芳构化空心结构催化剂在甲烷无氧芳构化反应中的应用。

5.本发明是通过以下技术方案实现的:一种甲烷无氧芳构化用空心催化剂的制备方法,该方法包括通过双重水热得到空心分子筛,再对空心分子筛进行离子交换,离子交换后负载活性金属,即得到甲烷无氧芳构化反应用的催化剂。

6.进一步地,所述双重水热包括第一次水热和第二次水热,第一次水热包括以下步骤:(1)以氢氧化钠、四丙基氢氧化铵、硅源、铝源及水为原料在170℃条件下进行水热反应72小时;(2)将步骤(1)水热反应得到的产物依次进行离心、洗涤、干燥及煅烧处理,处理完成后得到实心分子筛;为钠型实心分子筛;其中离心转速为9200r/min,时间为3min;干燥时的温度为60℃、时间为12小时;所述煅烧为首先将干燥后产物在350℃条件下煅烧1h,然后在550℃条件下煅烧4h得到钠型实心分子筛。

7.进一步地,所述洗涤为将离心后得到的沉淀物采用去离子水洗涤3次。

8.进一步地,所述煅烧在马弗炉中进行,煅烧温度由室温升至350℃的升温速率为2 ℃/ min,由350℃升至550℃的升温速率为1 ℃/ min。

9.进一步地,所述的硅源优选为正硅酸四乙酯,所述的铝源优选为异丙醇铝。

10.进一步地,所述第二次水热处理的步骤具体如下:(1)将上述制备的实心分子筛与碱溶液于50℃,700r/min条件下恒温搅拌2h至分子筛分散均匀, 170℃条件下静置24h;(2)将步骤(1)静置后的产物进行离心、洗涤、烘干及煅烧处理得到空心分子筛;为钠型空心分子筛;所述离心转速为9200r/min、时间为3min;烘干温度为60℃、时间为12h;煅烧温度为550℃、时间为6h。

11.进一步地,所述的碱液为四丙基氢氧化铵的水溶液,碱液的浓度为0.1-0.3mol/l;分子筛与碱液的质量比为1:15;所得空心结构分子筛中各组份比例为:sio2:al2o3:tpaoh:na2o:h2o=1:0.028:0.2:0.124:50。

12.进一步地,所述对空心分子筛进行离子交换,离子交换后负载活性金属的过程具体如下:(1)将得到的空心结构分子筛与氯化铵溶液进行离子交换,交换后的固体在60℃条件下烘干12h, 550℃条件下煅烧4h;(2)采用等体积浸渍法将活性金属的盐溶液逐滴加入到步骤(1)煅烧后的1g分子筛中,搅拌均匀,静置12h,50℃条件下烘干12h,500℃条件下煅烧4h,得到用于甲烷无氧芳构化的空心催化剂。

13.进一步地,所述氯化铵溶液的浓度为1mol/l,质量比为1:20,离子交换温度为80℃。

14.进一步地,所述活性金属的盐溶液优选为七钼酸铵水溶液。

15.进一步地,所述七钼酸铵水溶液浓度为0.7837mol/l。

16.上述的甲烷无氧芳构化空心结构催化剂在甲烷无氧芳构化中的应用。

17.进一步地,该应用具体包括以下步骤:将空心催化剂置于固定床石英管内,以30ml/min的速率通入氩气,将催化剂温度由室温升温至650℃恒温30min,再切换为30ml/min的氩气以10℃/min升温至700℃,切换为20ml/min,90%的ch4/n2进行甲烷无氧芳构化反应;反应时的总空速达到4000ml/(g

·

h),反应压力为0.1 mpa。

18.进一步地,由室温升温至650℃的升温速率为10 ℃/min。

19.与现有技术相比,本发明具有以下有益效果本发明制备的催化剂经碱处理成空心结构的分子筛,离子交换后,通过浸渍法,将活性金属mo以氧化物的形式负载在分子筛上。该催化剂能有效提高甲烷转化率,苯的生成速率和收率;该催化剂酸量的增加有利于中间产物转化为苯,空腔结构有利于产物苯的扩散,减少积碳的生成。该空心催化剂在甲烷无氧芳构化中的应用,相较于传统催化剂,该催化剂在4000ml/(g

·

h),700℃,90%ch4/n2条件下,甲烷最大转化率可达17.7%,苯的最大生成速率可达3.5umol/(g

·

s),催化剂连续使用400min后甲烷转化率,苯的生成速率,选择性和收率均在传统催化剂之上,取得了良好的应用效果。

附图说明

20.图1为本发明实施例及对比例制备得到的催化剂的sem图;图2为本发明实施例2制备得到的催化剂的tem图谱图3为本发明实施例及对比例制备得到的催化剂的xrd图谱;图4为本发明实施例及对比例制备得到的催化剂的nh

3-tpd图;图5为本发明实施例及对比例制备得到的催化剂的bet图;图6为本发明实施例及对比例制备得到的催化剂的催化性能图。

具体实施方式

21.下面通过具体实施方式对发明进行更加详细的说明,以便于对本发明技术方案的理解,但并不用于对本发明保护范围的限制。

22.实施例1一种甲烷无氧芳构化用空心结构催化剂的制备方法,该方法包括以下步骤:(1)实心分子筛的制备:a:称取0.6853g氢氧化钠溶于57.964g去离子水中,超声5min,使氢氧化钠完全溶解,搅拌下加入7.025g四丙基氢氧化铵,在35℃水浴锅中搅拌溶解,然后加入0.7839g异丙醇铝,搅拌30min完全溶解后,5min内滴加14.393g正硅酸四乙酯,搅拌11h至白色混合液;b:将步骤a所得白色混合液全部转移至水热釜中,放置烘箱中于170 ℃下进行水热反应72 h;反应结束后将溶液用离心机在9200 r/min条件下离心3 min后倒掉上清液,对底部物质用去离子水进行洗涤,洗涤3次后,得到沉淀物;将所得沉淀物在烘箱中于60 ℃下烘干12 h;将烘干物经过研磨后,在马弗炉中以升温速率2 ℃/ min从室温升至350℃,在350℃条件下煅烧1h,再以 1 ℃/ min从350℃升至550℃,煅烧4h,得到钠型实心分子筛,记为:na-z5;(2)对实心分子筛进行空心处理将步骤(1)得到的分子筛,加入到0.1mol/l的tpaoh溶液中得到混合物(固液比为1:15),将混合物在50℃恒温水浴锅中搅拌2h至分子筛在碱液中分散均匀后转移到水热釜中,放于烘箱中 170℃分别静置6h,再进行离心、洗涤、烘干处理,烘干所得固体产物在马弗炉中550℃条件下煅烧6h,得到钠型空心分子筛,记为h-na-z5(6h);(3)空心分子筛负载催化剂的制备c:将步骤(2)中得到空心分子筛,用分子筛:氯化铵:水=1:1:20,在80℃水浴中交换3次,交换后的固体60℃烘12h,550℃煅烧4h,即获得h-z5(6h);d:将0.0969g七钼酸铵加入到700ul去离子水中溶解,将步骤c制得的分子筛上分别滴加到步骤(3)制得的1g分子筛上,搅拌均匀,静置12h,50℃烘干12h,500℃煅烧4h,得到5%mo负载的催化剂,命名为: 5mo/h-z5(6h)。

23.实施例2与实施例1相同之处不再重述,不同之处在于:(2)空心分子筛的制备将步骤(1)得到的分子筛,加入到0.1mol/l的tpaoh溶液中得到混合物(固液比为

1:15),将混合物在50℃恒温水浴锅中搅拌2h至分子筛在碱液中分散均匀后转移到水热釜中,放于烘箱中 170℃分别静置24h,再进行离心、洗涤、烘干处理,烘干所得固体产物在马弗炉中550℃条件下煅烧6h,得到钠型空心分子筛,记为h-na-z5(24h);(3)空心分子筛负载催化剂的制备c:将步骤(2)中得到空心分子筛,用分子筛:氯化铵:水=1:1:20,在80℃水浴中交换3次,交换后的固体60℃烘12h,550℃煅烧4h,即获得h-z5(24h);d:将0.0969g七钼酸铵加入到700ul去离子水中溶解,将步骤c制得的分子筛上分别滴加到步骤(3)制得的1g分子筛上,搅拌均匀,静置12h,50℃烘干12h,500℃煅烧4h,得到5%mo负载的催化剂,命名为:5mo/h-z5(24h)。

24.实施例3与实施例1相同之处不再重述,不同之处在于:(2)空心分子筛的制备将步骤(1)得到的分子筛,加入到0.1mol/l的tpaoh溶液中得到混合物(固液比为1:15),将混合物在50℃恒温水浴锅中搅拌2h至分子筛在碱液中分散均匀后转移到水热釜中,放于烘箱中 170℃分别静置72h,再进行离心、洗涤、烘干处理,烘干所得固体产物在马弗炉中550℃条件下煅烧6h,得到钠型空心分子筛,记为h-na-z5(72h);(3)空心分子筛负载催化剂的制备c:将步骤(2)中得到空心分子筛,用分子筛:氯化铵:水=1:1:20,在80℃水浴中交换3次,交换后的固体60℃烘12h,550℃煅烧4h,即获得h-z5(72h);d:将0.0969g七钼酸铵加入到700ul去离子水中溶解,将步骤c制得的分子筛上分别滴加到步骤(3)制得的1g分子筛上,搅拌均匀,静置12h,50℃烘干12h,500℃煅烧4h,得到5%mo负载的催化剂,命名为:5mo/h-z5(72h)。

25.对比例一种甲烷无氧芳构化用空心结构催化剂的制备方法,该方法包括以下步骤:(1)实心分子筛的制备:a:称取0.6853g氢氧化钠溶于57.964g去离子水中,超声5min,使氢氧化钠完全溶解,搅拌下加入7.025g四丙基氢氧化铵,在35℃水浴锅中搅拌溶解,然后加入0.7839g异丙醇铝,搅拌30min完全溶解后,5min内滴加14.393g正硅酸四乙酯,搅拌11h至白色混合液;b:将步骤a所得白色混合液全部转移至水热釜中,放置烘箱中于170 ℃下进行水热反应72 h;反应结束后将溶液用离心机在9200 r/min条件下离心3 min后倒掉上清液,对底部物质用去离子水进行洗涤,洗涤3次后,得到沉淀物;将所得沉淀物在烘箱中于60 ℃下烘干12 h;将烘干物经过研磨后,在马弗炉中以升温速率2 ℃/ min从室温升至350℃,在350℃条件下煅烧1h,再以 1 ℃/ min从350℃升至550℃,煅烧4h,得到钠型实心分子筛,记为:na-z5;(2)实心分子筛负载催化剂的制备c:将步骤b中得到实心分子筛na-z5,用分子筛:氯化铵:水=1:1:20,在80℃水浴中交换3次,交换后的固体60℃烘12h,550℃煅烧4h,即获得s-z5。

26.d:将0.0969g七钼酸铵加入到700ul去离子水中溶解得到七钼酸铵溶液,将七钼酸

铵溶液滴加到步骤c制得的1g分子筛上,搅拌均匀,静置12h,50℃烘干12h,500℃煅烧4h,得到5%mo负载的催化剂,命名为: 5mo/s-z5。

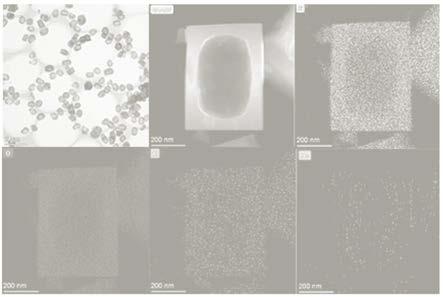

27.实验例1将实施例中制备得到的催化剂和对比例制备的催化剂进行物化性质表征,结果如下:将实施例中和对比例制备的催化剂进行sem表征,结果如图1所示。图中表明样品结晶度高,大小均匀。

28.将实施例2制备的5mo/h-z5(24h)催化剂进行tem表征,结果如图2所示。图中前两个为不同放大倍数下的微观图像,图中表明样品中心已成功处理成空腔结构,后四张为第二张所对应的元素mapping图,图中可以看出,金属mo主要分布于分子筛的框架上,有部分进入到分子筛的空腔中。

29.将实施例中与对比例得到的催化剂样品进行xrd分析,结果如图3所示,所有样品均在2θ=7.90、8.80、23.10、24.00和24.40处的衍射峰是mfi型沸石的特征峰,可以看出合成的空心催化剂具有zsm-5的拓扑结构。在图中没有发现moo3的特征峰,表明在分子筛上面的分散性很好。

30.将实施例中与对比例得到的催化剂样品进行nh

3-tpd分析,结果如图4和表1所示,本发明合成的空心分子筛与对比例的分子筛峰型相同,空心处理后分子筛的酸量增加,有利于甲烷生成中间体后,在分子筛的酸性位点上环化生成苯。

31.将实施例中与对比例得到的催化剂样品进行bet分析,结果如图5和表2所示,合成的空心催化剂的吸附-脱附等温线在中高压区出现明显的滞后环表明分子筛中有介孔,说明碱处理引入了介孔结构,而在zm-5分子筛中未观察到此现象。表2数据进一步表明空心处理后分子筛中介孔明显增加,介孔的引入有利于生成的产物及时从分子筛孔道中扩散出来,减少活化的甲烷与苯进一步反应,缩短苯从分子筛孔道中传质距离,减少副反应的发生。

32.甲烷无氧芳构化用空心结构催化剂在甲烷无氧芳构化中的应用分别准确称取本发明实施例中和对比例制备得到的催化剂0.3g置于固定床石英管内,以30 ml/min通入ar气,开始以10℃/min的升温速率由室温升温至650℃,活化30min后,再切换为30ml/min的氩气以10℃/min升温至700℃,切换为20ml/min,90%的ch4/n2进行甲烷无氧芳构化反应;反应时的总空速达到4000ml/(g

·

h),反应压力为0.1 mpa。采用气相色谱仪定量分析反应产物,每隔14min记录一次数据。

33.本发明实施例中与对比例制备得到的催化剂活性如图6所示,由图中可以看出,传统催化剂在反应100min后,甲烷转化率降至4%以下,苯的生成速率将至1.0umol/(gh),选择性在60%左右,苯收率降至3%以下。而本发明所得的催化剂在反应400min后,甲烷转化率仍在4%,苯的生成速率在1.5umol/(gh),选择性稳定在70%左右,苯收率在3%左右。在相同反应时间,甲烷转化率和苯的生成速速率,选择性和苯收率均高于传统催化剂。空心处理后,酸性位点的增加,有利于甲烷活化后的中间产物生成苯,其介孔的增加有利于生成的产物苯及时扩散出来,增加了传质速率,减少积碳的生成,提高催化剂的活性,与传统催化剂相比,催化剂失活更缓慢,增加了催化剂稳定性。

[0034] 表1 实施例及对比例制备催化剂的nh

3-tpd数据

。

[0035]

表2 实施例及对比例制备催化剂的bet数据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1