三角形流体孔上耳并联进料厢式滤板及相应厢式压滤机的制作方法

本发明属于厢式压滤机(专利分类号b01d25/12),涉及一种并联进料厢式滤板。

背景技术:

1、压滤机,是一种多滤室间歇性操作的加压过滤设备,夹着滤布的相邻滤板的凹部构成滤室;厢式压滤机,是由多块厢式滤板、滤布相间排列构成滤室的过滤设备;主要由机架、压紧机构、过滤机构、拉板机构、洗布机构、接液翻板机构、液压驱动机构、plc程控系统等部分组成;适用于各种悬浮液的固液分离。

2、过滤机构,是压滤机的核心机构,主要由厢式滤板、滤布、夹布分料器、流体孔端面密封圈、纠偏弹垫圈、滤板支撑拉手等组成。厢式滤板的流体进出孔,包括暗流出液孔、多功能孔(进水或进气洗涤、反吹、吹干多功能孔),普遍为圆孔,通常设置在滤板的四角或外跨耳非空腔部;流体孔过流面积直接影响流量和生产效率。

3、压滤机的进料方式多为串联进料,即各滤室串联——进料孔设置在滤板的空腔部,影响空腔部面积(过滤面积)和滤室有效容积;并联进料是一种先进的进料方式,滤室进料孔位于滤板左右上角或外跨耳非空腔部,物料通过滤室进料总通道,同时分流到各滤室,使各滤室进料压力均衡、进料均匀、进料与出液更快、从而提高过滤效果和生产效率。

4、现有的并联进料厢式滤板,存在以下多种缺陷:1、流体进出孔普遍为圆孔,设置在滤板四角非空腔部,占用滤板的面积较大,影响滤板过滤面积和滤室有效容积;2、单孔单向进料孔效率低;而双孔单向进料孔设置在滤板左右上角非空腔部,占用滤板的面积又较大,影响过滤面积和滤室有效容积;3、流体孔和进料孔设置在滤板四角外跨耳部,四个外跨耳使滤板模具加大,增加了滤板制造的难度;4、流体孔端面密封圈为孔端镶嵌式密封圈或o型密封圈,相应的密封槽占用滤板的面积较大,影响滤板过滤面积和滤室有效容积。 因此,在有限的空间,流体孔过流面积和滤板过滤面积始终是一个矛盾体,两者同时最大化是人们一直渴望解决但始终未能获得成功的技术难题。

技术实现思路

1、本发明的目的是克服现有并联进料厢式滤板的多种缺陷,综合解决滤板四角流体圆孔及其孔端密封槽占用滤板的面积较大,单孔单向进料孔效率低、而双孔单向进料孔占用滤板的面积又较大等多种技术难题,提供一种流体孔过流面积和滤板过滤面积同时最大化的三角形流体孔上耳并联进料厢式滤板及相应厢式压滤机。三角形流体孔——指滤板四角“因角制宜”的正三角形流体孔,上耳并联进料——指滤板中上耳单孔双向并联进料,厢式压滤机——全称大容积双进出厢式压滤机(因主题名称字数限制而使用简称)。

2、本发明解决现有技术问题所采用的创新技术方案是:一种三角形流体孔上耳并联进料厢式滤板(以下简称:三角形孔滤板),总体技术方案的要点是:创新的总体构造与现有技术相比,其具有突出的实质性特点在于:突破现有滤板四角圆流体孔进出方式,“因角制宜”将现有的滤板四角圆流体孔巧妙地创新为正三角形流体孔,在有限的空间扩大流体孔过流面积,相应减少流体孔占用滤板面积,增大滤板过滤面积和滤室有效容积;将现有的流体孔端镶嵌式密封槽改进为孔口安装式三角圈梯型(燕尾形)沉孔(使用配套的三角形梯型双唇密封圈),减少密封槽占用滤板面积,并提高高压自动密封性能;将现有的双孔单向进料方式改进为单耳孔双向进料方式,减少进料孔占用滤板面积,并提高进料的均匀性;从而,全面综合解决了现有滤板四角流体圆孔及其孔端密封槽占用滤板的面积较大,单孔单向进料孔效率低、而双孔单向进料孔占用滤板的面积又较大等多种技术难题,克服了滤板过滤面积和流体孔过流面积不能双全的技术偏见。

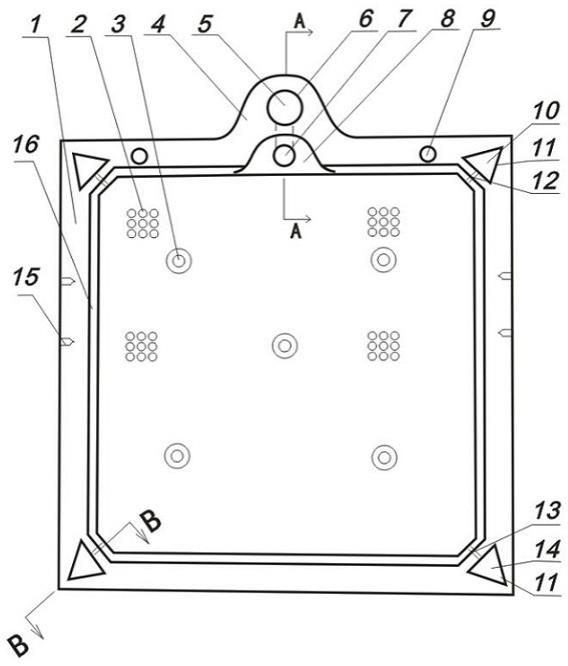

3、该三角形孔滤板整体设计方案是:整体为方形加单中上耳双向并联进料厢式滤板,双面结构对称;主要结构有:边框密封面、凹部过滤网点、板芯承压台(兼5个滤布支撑)、进料孔中上耳、双向进料孔(中上耳大孔)、t型进料分流孔、进料分流孔端平台、三角形多功能孔(左右上角进水或气孔)、三角圈梯型沉孔、y型多功能分孔、三角形暗流出液孔(左右下角孔)、f型出液汇流孔、密封圈梯型沉孔(流体孔口沉孔)、纠偏弹垫沉孔(左右上角沉孔)、拉手安装螺孔、滤框坡边。

4、该三角形孔滤板创新结构的具体设计方案是:所述的三角形多功能孔,为进水或进气洗涤、反吹、吹干正三角形孔,位于滤板左右上角非空腔部;所述的三角形暗流出液孔,为正三角形暗流出液孔,位于滤板左右下角;所述的双向进料孔,为双向并联进料大圆孔(单孔双向进料孔比现有的双孔单向进料孔略大),进料孔端面平齐滤框密封面,位于进料孔中上耳;所述的密封圈梯型沉孔,与配套的孔口安装式梯型(燕尾形)双唇密封圈结构相应,沉孔直径与相应的密封圈对中定位环外径相等,沉孔深为密封圈厚度的3/4,位于双向进料孔口,与进料孔无间隔连通;所述的三角圈梯型沉孔,与配套的孔口安装式正三角形梯型双唇密封圈结构相应,正三角形沉孔边长与相应的密封圈对中定位环边长相等,沉孔深为密封圈厚度的3/4;位于三角形流体孔口,与流体孔无间隔连通;所述的三角形孔滤板,多块滤板、滤布相间排列压紧后构成滤室,多滤板的双向进料孔、三角形暗流出液孔、三角形多功能孔分别连通成封闭式双向进料总通道、双出液总通道、双多功能总通道;所述的t型进料分流孔、y型多功能分孔、f型出液汇流孔,分别联通相应的总通道和滤室。兼备滤板过滤面积和流体孔过流面积两全其美、双最大化的特性,具有先进的双进出性能——指单孔双向进料、双孔单向进水或气、双孔单向暗流出液方式与性能,空前的加快了进出速度、提高了生产效率。

5、三角形流体孔增流扩容原理:根据正三角形与其内切圆面积比为9/√3π(1.653)的原理,在滤板四角圆流体孔占用空间不变的情况下,充分利用四角空间“因角制宜”,将现有的圆流体孔为内切圆创新正三角形流体孔,有效扩大流体孔过流面积;在滤板四角流体孔过流面积不变的情况下,用正三角形流体孔替代圆流体孔,相应减少流体孔占用滤板面积,增大滤板过滤面积和滤室有效容积;同时,将现有的流体孔端镶嵌式密封槽改进为孔口安装式三角圈梯型沉孔(使用配套的三角形梯型双唇密封圈),减少密封槽占用滤板面积,进一步扩大滤板过滤面积和滤室有效容积。

6、单孔双向并联进料原理是:因为并联进料滤板,具有双向进料孔、t型进料分流孔、孔口密封圈梯型沉孔、边框密封面;双向进料孔位于滤板中上耳非空腔部(串联进料孔位于滤板中部空腔部),各流体孔端面平齐滤框密封面,相邻滤板流体孔端面分别使用梯型双唇密封圈密封;多块相邻并联进料滤板压紧后、其凹部构成一组并联进料滤室,多块多滤板的双向进料孔联通成封闭式双向进料总通道,各滤板的t型进料分流孔连通进料总通道和滤室。物料从机头固定式止推板单方向和机尾移动式压紧板方向双向通过进料总通道,同时分流到各滤室(多室并进),使各滤室进料压力均衡、进料均匀、进料与出液更快、从而提高过滤效果和生产效率。

7、本发明还提供一种厢式压滤机,全称大容积双进出厢式压滤机,该厢式压滤机使用本发明提供的三角形流体孔上耳并联进料厢式滤板。该厢式压滤机,主要由机架、压紧机构、过滤机构及其三角形孔滤板、拉板机构、洗布机构、接液翻板机构、液压驱动机构、plc程控系统等部分组成。具有先进的双进出性能——指单孔双向进料、双孔单向进水或气、双孔单向暗流出液方式与性能。

8、本发明提供的一种三角形流体孔上耳并联进料厢式滤板及相应厢式压滤机,显著的进步是具有三角形流体孔及其为孔口密封梯型沉孔占用面积最小化、过滤面积最大化、双进出速度快、生产效率高的优点;有益效果是:1、通过流体孔占用面积最小化设计,创新正三角形流体孔替代滤板四角圆流体孔,创造性地提高了滤板过滤面积和滤室有效容积;2、通过流体孔端密封槽优化设计,创新孔口三角圈梯型沉孔替代孔端镶嵌式密封槽,充分减少了密封槽占用滤板面积,使用配套的三角形梯型双唇密封圈,并提高了高压自动密封性能;3、通过进料孔潜能提升设计,创新单耳孔双向进料方式,减少进料孔占用滤板面积,提高了滤板过滤面积和滤室有效容积,并提高了进料的均匀性与过滤效果;4、采用双进出方式,既加快进出速度、提高生产效率,又保障任一进出管路一旦出现故障、可不停产在线抢修,降低故障损失;填补了我国三角形流体孔厢式滤板的空白。

- 还没有人留言评论。精彩留言会获得点赞!