一种高纯电子级乙醇生产方法及装置与流程

1.本发明属于半导体芯片、显示面板、太阳能电池制造等所需要的高纯电子化学品乙醇的制备领域,特别是涉及一种高效、节能、灵活利用工业级乙醇生产高纯电子级乙醇的方法及装置。

背景技术:

2.随着半导体技术的迅速发展,对高纯化学品试剂的要求越来越高。在集成电路加工过程中,高纯高洁净化学试剂主要用于芯片及硅圆表面的清洗和刻蚀,其纯度和洁净度对集成电路的成品率、电性能及可靠性有着十分重大的影响。高纯超净乙醇作为一种重要的电子化学品已经广泛用于半导体,大规模集成电路加工等过程中的清洗、干燥等方面。随着集成电路的加工尺寸进入纳米时代,对与之配套的高纯超净乙醇提出了更高的要求,需要达到国际半导体设备和材料组织制定的semi c12标准,其中金属阳离子含量小于100ppt,颗粒大小控制在0.2μm以下,颗粒个数与电子化学品需求企业协商。

3.目前,我国高纯电子级乙醇通常以工业级乙醇原料纯化而成。目前生产的纯度仅能达到semi c1(g1)标准,在半导体行业应用中仅能达到mos级,距离g5级(semi c12及以上)还有较大差距。并且大多采用间歇工艺生产,能耗高,流程长,无法实现大规模工业化生产,专利情况如下:

4.cn201768393u),本发明通过精馏塔顶得到乙醇和水的恒沸混合物,通过干燥脱除水,过滤脱除颗粒得到99.8%以上的高纯无水乙醇,可满足微电子行业需求。具体干燥和过滤的材质级工艺没有提及,无法满足g3以上对乙醇纯度和颗粒要求。

5.cn210065601u,本发明以乙二醇作为萃取剂通过两塔萃取得到90%以上乙醇含量的含水混合溶液,然后通过膜分离脱水后,再通过吸附进一步脱水,得到乙醇含量99.95%wt以上的高纯乙醇,本发明采用两塔流程,流程长,能耗高,并且对乙醇溶液中金属离子含量无法控制,无法得到g2以上电子级乙醇。

6.cn113521961a,本发明提出采用折流分子筛吸附,盘管降温方式脱除乙醇蒸汽中水,得到超高纯无水乙醇的装置。此专利无法对乙醇中颗粒和阴阳离子进行控制,无法满足电子芯片行业对乙醇颗粒度和阴阳离子的要求。

7.cn211078979u和cn110698324a,提出采用多级精馏(3塔),分子筛渗透气化膜,去离子膜组合工艺实现由粗乙醇生产燃料乙醇和电子级乙醇方法。该专利流程长,对电子级乙醇生产没有专门颗粒控制手段,并且去离子膜会产生微量水,后续没有对水含量进行控制。无法满足g2以上电子级乙醇要求。

8.cn205347271u和cn105418368b,采用两塔差压精馏+膜分离+分子筛吸附塔制取高纯乙醇的方法。该专利对产品颗粒度及离子含量没有限定,无法制取g2别以上的电子级乙醇。

9.cn211688867u和cn110713432a,采用工业级乙醇为原料通过精馏(脱除轻重组分),渗透气化采用分子筛膜,pva膜,无定形二氧化硅膜和吸附(离子交换树脂)采用凝胶

型,大孔型或者螯合型离子交换树脂工艺过程最终得到semi c1(g1)标准的电子级乙醇。该工艺过程具体细节没有说明,对颗粒度没有控制方法,对离子交换产生的水分没有处理手段,因此无法得到g3级以上电子级乙醇。

10.cn107903148b和cn107903149a,提出发酵粗乙醇通过三塔精馏+分子筛脱水得到无水乙醇(99.99%),再经过膜过滤,精馏塔,阳离子交换,阴离子交换和芯过滤得到电子级乙醇,本发明由于离子交换树脂工艺后只有精馏没有脱水步骤,而水与乙醇共沸,因此水无法进一步去除,另外对颗粒度指标也没有达到g3以上电子级乙醇要求,因此很难实现从99.99%无水乙醇得到g3级以上电子级乙醇。

技术实现要素:

11.针对前述技术问题,本发明的目的包括提供了流程短、能耗低、分离效果好、工艺连续性强、纯度高、杂质含量低的高纯电子级乙醇生产方法及装置。

12.本发明的第一方面涉及高纯电子级乙醇生产装置,所述装置包括:

13.按工业级乙醇进料到高纯电子级乙醇出料的方向串接的微过滤器和阴阳离子脱除器组;其中,

14.所述微过滤器和阴阳离子脱除器组之前串接精密精馏塔时,所述微过滤器和阴阳离子脱除器组之后串接精密精馏塔、脱水器和纳过滤器组或脱水器和纳过滤器组;

15.所述微过滤器和阴阳离子脱除器组之前没有串接精密精馏塔时,所述微过滤器和阴阳离子脱除器组之后串接精密精馏塔、脱水器和纳过滤器组或脱水器和纳过滤器组或精密精馏塔和脱水器组。

16.进一步的前述装置,所述微过滤器和阴阳离子脱除器组包括按工业级乙醇进料到高纯电子级乙醇出料的方向串接的微过滤器和阴阳离子脱除器;其中,

17.所述微过滤器包括孔径为0.2μm及以下、孔径均一系数为1.3及以下的微过滤膜;优选的是,所述微过滤器膜的孔径为0.1μm、0.2μm中的至少一种;进一步优选的是:所述微过滤器膜为聚四氟乙烯膜、聚醚砜膜、聚偏氟乙烯膜、聚酰亚胺膜、聚酰胺膜中的至少一种;

18.所述阴阳离子脱除器包括离子交换树脂阴阳离子脱除器或离子交换纤维阴阳离子脱除器;所述离子交换树脂阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数为1.2及以下的离子交换树脂;优选的是,所述离子交换树脂的粒径为0.3mm、0.4mm、0.5mm和0.6mm中的至少一种;所述离子交换纤维阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数1.2及以下的离子交换纤维;优选的是:所述离子交换树脂包括磺酸基苯乙烯树脂、羧基苯乙烯树脂,季胺基苯乙烯树脂、全氟磺酸树脂、磺化聚醚砜树脂中的一种或几种,所述离子交换纤维包括磺酸基苯乙烯纤维、羧基苯乙烯纤维、季胺基苯乙烯纤维、全氟磺酸纤维、磺化聚醚砜纤维中的一种或几种。

19.进一步的前述装置,所述脱水器包括脱水剂脱水器,膜分离脱水器和吸附脱水器中的至少一种;

20.所述膜分离脱水器的分子筛膜选自3a分子筛膜、4a分子筛膜、5a分子筛膜中的至少一种;

21.所述脱水剂脱水器的脱水剂选自氢化钙或氯化钙中的至少一种;

22.所述吸附脱水器的分子筛吸附剂选自3a分子筛吸附剂、4a分子筛吸附剂、5a分子

筛吸附剂中的至少一种。

23.进一步的前述装置,精密精馏塔和纳过滤器组包括按工业级乙醇进料到高纯电子级乙醇出料的方向串接的精密精馏塔和纳过滤器;

24.所述精密精馏塔包括精密精馏用常规精馏塔串或精密精馏用隔壁塔串;

25.所述精密精馏用常规精馏塔串包括至少两个理论板数为10-100的精密精馏用常规精馏塔;优选的是:所述理论板数为50-80;

26.所述精密精馏用隔壁塔串包括至少一个进料侧和产品采出侧面积比范围1:9至9:1、理论板数为20-110的精密精馏用隔壁塔;优选的是:所述进料侧和产品采出侧面积比范围4:6至7:3、理论板数为80-100;所述精密精馏用隔壁塔包括但不限于中间隔壁的隔壁塔、上隔壁的隔壁塔及下隔壁的隔壁塔中的任一种;

27.所述纳过滤器包括孔径为50nm及以下、孔径均一系数为1.25及以下的纳过滤器膜;优选的是,所述纳过滤器膜的孔径为10nm、20nm、30nm或50nm。

28.本发明的第二方面涉及高纯电子级乙醇生产方法,该方法是以工业级乙醇作为进料来制得高纯电子级乙醇,具体包括如下步骤中的一种或多种:

29.脱除所述工业级乙醇中的大部分水分;

30.脱除所述工业级乙醇中的大颗粒;

31.脱除所述工业级乙醇中微小颗粒;

32.还包括脱除所述工业级乙醇中阴离子和/或阳离子,其中:

33.所述脱除所述工业级乙醇中阴离子和/或阳离子步骤之前或之后或之前和之后,还包括如下步骤:脱除所述工业级乙醇中有机杂质和少部分水;

34.其中,所述脱除所述工业级乙醇中有机杂质和少部分水之后脱除所述工业级乙醇中阴离子和/或阳离子时,脱除所述工业级乙醇中的大部分水分。

35.其中,脱除所述工业级乙醇中有机杂质和少部分水后,乙醇中的阴离子浓度控制到50ppb以下,单项阳离子浓度控制在10ppt以下;脱除所述工业级乙醇中的大颗粒指的是脱除粒径大于0.2μm的颗粒;脱除所述工业级乙醇中微小颗粒指的是滤除粒径为20nm以上的颗粒;本发明乙醇原料为工业级乙醇,乙醇纯度在95%质量含量以上,水含量在500ppm以上,金属离子在500ppt以上,阴离子在500ppb以上,大于0.2μm颗粒物大于1000个/ml。其他杂质组分没有限制。

36.进一步的前述方法,其所述以工业级乙醇作为进料时的条件为:进料压力0.2-0.6mpa,进料温度为25-130℃;优选的是:所述进料压力选自0.2mpa、0.3mpa、0.4mpa、0.6mpa中的任意一种,以及所述进料温度选自25℃、30℃、45℃、50℃、60℃、120℃、130℃中的任意一种;进一步优选的是包括如下任意一组条件:进料压力0.6mpa;进料温度130℃;进料压力0.4mpa;进料温度120℃;进料压力0.3mpa;进料温度60℃;进料压力0.3mpa;进料温度35℃;进料压力0.2mpa;进料温度45℃;进料压力0.2mpa;进料温度50℃,进料压力进料压力0.2mpa;进料温度50℃,进料压力0.2mpa;进料温度25℃,进料压力0.2mpa;进料温度25℃。

37.进一步的前述方法,脱除所述工业级乙醇中阴离子和/或阳离子,所述阴离子和/或阳离子主要包括至少如下一组:

38.第一组:钠离子、钾离子、钙离子和硼离子;

39.第二组:钠离子、铅离子、钾离子、钙离子和硼离子;

40.第三组:钠离子、钾离子、钙离子和硼离子;

41.第四组:钠离子、铅离子、铬离子、砷离子、硅离子、钾离子、钙离子和硼离子。

42.进一步的前述方法,采用精密精馏塔除所述工业级乙醇中有机杂质和少部分水,所述精密精馏塔包括精密精馏用常规精馏塔串或精密精馏用隔壁塔串,其中:

43.所述精密精馏用常规精馏塔串包括至少两个理论板数为10-100的精密精馏用常规精馏塔,常规精馏塔的塔顶压力为1kpa-0.7mpa,塔顶温度为10-150℃,回流比为1-10;优选的是:所述理论板数为50-80,所述塔顶压力为0.025mpa-0.25mpa,所述塔顶温度为46℃-103℃;

44.优选的是包括如下任意一组条件:第一组,一级常规精馏塔的塔顶压力为0.25mpa,塔顶温度103℃,理论板数为80,回流比2,二级常规精馏塔的塔顶压力为0.125mpa,塔顶温度83℃,理论板数为70,回流比4,三级常规精馏塔的塔顶压力为0.05mpa,塔顶温度61℃,理论板数为50,回流比6,四级常规精馏塔的塔顶压力为0.03mpa,塔顶温度50℃,理论板数为50,回流比10;第二组,一级常规精馏塔的塔顶压力为0.15mpa,塔顶温度88℃,理论板数为80,回流比5,二级常规精馏塔的塔顶压力为0.125mpa,塔顶温度83℃,理论板数为70,回流比5,三级常规精馏塔的塔顶压力为0.1mpa,塔顶温度77℃,理论板数为50,回流比7,四级常规精馏塔的塔顶压力为0.07mpa,塔顶温度69℃,理论板数为50,回流比7;第三组,一级常规精馏塔的塔顶压力为0.17mpa,塔顶温度90℃,理论板数为80,回流比1,二级常规精馏塔的塔顶压力为0.11mpa,塔顶温度80℃,理论板数为70,回流比3,三级常规精馏塔的塔顶压力为0.06mpa,塔顶温度65℃,理论板数为50,回流比5,四级常规精馏塔的塔顶压力为0.025mpa,塔顶温度46℃,理论板数为50,回流比5;第四组,一级常规精馏塔的塔顶压力为0.17mpa,塔顶温度90℃,理论板数为80,回流比6,二级常规精馏塔的塔顶压力为0.11mpa,塔顶温度80℃,理论板数为70,回流比5,三级常规精馏塔的塔顶压力为0.06mpa,塔顶温度65℃,理论板数为50,回流比7,四级常规精馏塔的塔顶压力为0.025mpa,塔顶温度46℃,理论板数为50,回流比8。

45.进一步的前述方法,所述精密精馏用隔壁塔串包括至少一个进料侧和产品采出侧面积比范围1:9至9:1、理论板数为20-110的精密精馏用隔壁塔,所述精密精馏用隔壁塔的塔顶压力为1kpa-0.65mpa,塔顶温度为10-150℃,回流比为1-10;优选的是:所述进料侧和产品采出侧面积比范围4:6至7:3,理论板数为80-100,塔顶压力为0.08mpa-0.4mpa,塔顶温度为72-117℃,回流比为2-7;所述精密精馏用隔壁塔包括但不限于中间隔壁的隔壁塔、上隔壁的隔壁塔及下隔壁的隔壁塔中的任意一种;进一步优选的是包括如下任意一组条件:第一组,一级隔壁塔的塔顶压力为0.4mpa,塔顶温度117℃,两侧面积比7:3,理论板数为100,回流比4;二级隔壁塔的塔顶压力为0.3mpa,塔顶温度108℃,两侧面积比4:6,理论板数为80,回流比4;第二组,一级隔壁塔的塔顶压力为0.125mpa,塔顶温度为83℃,两侧面积比5:5,理论板数为90,回流比2,二级隔壁塔的塔顶压力为0.09mpa,塔顶温度75℃,两侧面积比5:5,理论板数为80,回流比6;第三组,一级隔壁塔的塔顶压力为0.12mpa,塔顶温度为82℃,两侧面积比5:5,理论板数为90,回流比6,二级隔壁塔两侧面积比6:4,理论板数为80,塔顶压力为0.08mpa,塔顶温度72℃,回流比5;第四组,一级隔壁塔的塔顶压力为0.13mpa,塔顶温度为84℃,两侧面积比4:6,理论板数为90,回流比6;二级隔壁塔的两侧面积比5:5,理

论板数80,塔顶压力0.05mpa,塔顶温度61℃,回流比7。

46.进一步的前述方法,采用阴阳离子脱除器脱除所述工业乙醇中阴离子和/或阳离子,其中:

47.所述阴阳离子脱除器包括离子交换树脂阴阳离子脱除器或离子交换纤维阴阳离子脱除器;所述离子交换树脂阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数为1.2及以下的离子交换树脂;优选的是,所述离子交换树脂的粒径为0.3mm、0.4mm、0.5mm和0.6mm中的至少一种;所述离子交换纤维阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数1.2及以下的离子交换纤维;优选的是:所述离子交换树脂包括磺酸基苯乙烯树脂、羧基苯乙烯树脂,季胺基苯乙烯树脂、全氟磺酸树脂、磺化聚醚砜树脂中的一种或几种,所述离子交换纤维包括磺酸基苯乙烯纤维、羧基苯乙烯纤维、季胺基苯乙烯纤维、全氟磺酸纤维、磺化聚醚砜纤维中的一种或几种;

48.采用脱水器脱除所述工业乙醇中的大部分水分,其中:

49.所述脱水器包括脱水剂脱水器,膜分离脱水器和吸附脱水器中的至少一种;

50.所述膜分离脱水器的分子筛膜选自3a分子筛膜、4a分子筛膜、5a分子筛膜中的至少一种;

51.所述脱水剂脱水器的脱水剂选自氢化钙或氯化钙中的至少一种;

52.所述吸附脱水器的分子筛吸附剂选自3a分子筛吸附剂、4a分子筛吸附剂、5a分子筛吸附剂中的至少一种。

53.进一步的前述方法,所述工业级乙醇的纯度在95%质量含量以上,水含量在500ppm以上,金属离子在500ppt以上,阴离子在500ppb以上,大于0.2μm颗粒物大于1000个/ml;优选的是:所述工业级乙醇的组成参见表1中原料的指标。

54.本发明的有益效果在于:提供了一种低能耗、短流程、低投资生产电子级高纯乙醇的方法及装置,得到满足semi c12标准以上的电子级乙醇产品。工业级乙醇经过常规精馏或隔壁精馏脱除大部分水分和其他杂质,进入微过滤器,脱除颗粒为0.2μm(微米)以上颗粒,进入阴阳离子脱除器,脱除乙醇中大部分阴阳离子,然后进入常规精馏塔或隔壁精馏塔,得到的产品乙醇,进入脱水处理器进一步脱水至产品指标要求,最后通过纳滤滤除20nm(纳米)以上颗粒,得到最终满足semi c12标准以上的电子级乙醇产品,克服现有生产电子级高纯乙醇技术流程长,能耗高,质量不稳定,连续生产困难等不足,提供一种流程短,能耗低,分离效果好,工艺连续性强,纯度高,杂质含量低的高纯电子级乙醇生产方法及装置。

附图说明

55.图1:是本发明的一种电子级高纯乙醇的生产方法及装置示意图。

56.图2:是本发明的一种电子级高纯乙醇的生产方法及装置变种1的示意图。

57.图3:是本发明的一种电子级高纯乙醇的生产方法及装置变种2的示意图。

58.图4:是本发明的一种电子级高纯乙醇的生产方法及装置变种3的示意图。

59.图5:是本发明的一种电子级高纯乙醇的生产方法及装置变种4的示意图。

60.图6:是本发明的一种电子级高纯乙醇的生产方法及装置变种7的示意图。

61.图7:是本发明的一种电子级高纯乙醇的生产方法及装置变种8的示意图。

62.图8:是本发明的一种电子级高纯乙醇的生产方法及装置变种9的示意图。

63.图9:是本发明的一种电子级高纯乙醇的生产方法及装置变种10的示意图。

64.图10:是本发明的对比例5的电子级高纯乙醇的生产方法及装置的示意图。

65.图11:是本发明的隔壁塔可能形式示意图;其中a形式中间隔壁;b形式为上隔壁;c形式为下隔壁。

66.附图标记说明:

67.1工业级乙醇;2一级隔壁塔;3一级精馏后乙醇;4二级隔壁塔;5轻组分;6重组分;7二级精馏后乙醇;8微过滤器;9微过滤后乙醇;10阴阳离子脱除器;11脱除离子后乙醇;12脱水器;13脱水后乙醇;14纳过滤器;15电子级高纯乙醇产品;16一级精馏塔;17三级精馏塔乙醇;18二级精馏塔;19四级精馏后乙醇;20三级精馏塔;21四级精馏塔。

具体实施方式

68.以下实施例进一步说明本发明的内容,但不应理解为对本发明的限制。在不背离本发明精神和实质的情况下,对本发明方法、步骤或条件所作的修改或替换,均属于本发明的范围。

69.术语解释

70.隔壁塔亦称为隔壁精馏塔,根据作用本发明可以分为脱水处理用隔壁塔、精密精馏用隔壁塔等;

71.常规精馏塔亦称为精馏塔,根据作用本发明可以分为脱水处理用常规精馏塔、精密精馏用常规精馏塔;

[0072]“隔壁塔两侧面积比”亦称为“进料侧和产品采出侧面积比”,“隔壁塔两侧面积比”亦称为“进料侧和产品采出侧横截面积比,是指隔板分割的两侧横截面积比。

[0073]“高纯电子级乙醇”,本发明亦称为“电子级乙醇”、“高纯电子化学品乙醇”、“符合semi c12(g4)标准的超纯乙醇”。

[0074]“之前”或“之后”是指,按工业级乙醇进料到高纯电子级乙醇出料的方向,各个装置的先后串接顺序。

[0075]“串接”本发明不做具体限定,能够确保各步骤乙醇通过的现有技术均在本发明的选择范围之内,包括直接连接和间接连接。

[0076]

在本发明的一些电子级高纯乙醇生产装置实施例中,按工业级乙醇进料到高纯电子级乙醇出料的方向串接的微过滤器和阴阳离子脱除器组;其中,

[0077]

所述微过滤器和阴阳离子脱除器组之前串接精密精馏塔时,所述微过滤器和阴阳离子脱除器组之后串接精密精馏塔、脱水器和纳过滤器组或脱水器和纳过滤器组;

[0078]

所述微过滤器和阴阳离子脱除器组之前没有串接精密精馏塔时,所述微过滤器和阴阳离子脱除器组之后串接精密精馏塔、脱水器和纳过滤器组或脱水器和纳过滤器组或精密精馏塔和脱水器组。

[0079]

在一个具体实施例中,如图1所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的一级隔壁塔2、二级隔壁塔4、微过滤器8、阴阳离子脱除器10、脱水器12和纳过滤器14,在一些具体实施例中,还包括与脱水器、微过滤器、阴阳离子脱除器、精密精馏塔相应的泵和换热器等辅助设备。应用本发明实施例的装置能够提供一种流程短、能耗低、分离效果好、工艺连续性强、纯度高、杂质含量低的超净

高纯乙醇生产方法,得到满足电子化学品semi c12(g4)标准以上的高洁净高纯乙醇产品。本发明实施例的脱水器12,脱除乙醇中的大部分水分,微过滤器8脱除乙醇中的大颗粒,阴阳离子脱除器10脱除乙醇中的大部分阳离子和阴离子,一级隔壁塔2、二级隔壁塔4脱除乙醇中的小部分水、有机杂质等,最后纳过滤器14脱除乙醇液体中微小颗粒,使乙醇中水、颗粒及其他杂质含量满足电子化学品semi c12(g4)标准以上要求。最终,实现从工业级乙醇生产满足电子化学品最高标准要求的高纯乙醇。

[0080]

下面示例性的说明应用本发明实施例的装置制备满足电子化学品semi c12(g4)标准以上的高洁净高纯乙醇产品。

[0081]

继续参考图1,来自界区外的工业级乙醇(乙醇质量含量95%-98%左右)1进入一级隔壁塔2、二级隔壁塔4脱除乙醇中的小部分水、有机杂质等,隔壁塔数量可从4个减少到2个,可减少设备和能耗,也提高了分离效率,缩短了流程;精馏后的乙醇7进入微过滤器8脱除乙醇中的大颗粒,脱除颗粒为0.2μm以上颗粒(大颗粒),微过滤器可以采用孔径为0.2μm、孔径均一系数为1.2及以下的聚四氟乙烯膜、聚醚砜膜、聚偏氟乙烯膜、聚酰亚胺膜、聚酰胺膜;微过滤后的乙醇9进入阴阳离子脱除器10,脱除乙醇中大部分阴阳离子,阴阳离子脱除器包括离子交换树脂阴阳离子脱除器或离子交换纤维阴阳离子脱除器;所述离子交换树脂阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数为1.2及以下的离子交换树脂;优选的是,所述离子交换树脂的粒径为0.3mm、0.4mm、0.5mm和0.6mm中的至少一种;所述离子交换纤维阴阳离子脱除器包括粒径为0.6mm及以下、粒径均一系数1.2及以下的离子交换纤维;优选的是:所述离子交换树脂包括磺酸基苯乙烯树脂、羧基苯乙烯树脂,季胺基苯乙烯树脂、全氟磺酸树脂、磺化聚醚砜树脂中的一种或几种,所述离子交换纤维包括磺酸基苯乙烯纤维、羧基苯乙烯纤维、季胺基苯乙烯纤维、全氟磺酸纤维、磺化聚醚砜纤维中的一种或几种;脱除阴阳离子乙醇11进入脱水器12脱除大部分水分,脱水器12主要是采用脱水剂脱水,膜分离脱水和吸附脱水三种方法,脱水剂选自氢化钙、氯化钙,所述分子筛膜选自3a分子筛膜、4a分子筛膜、5a分子筛膜,所述吸附剂选自3a分子筛吸附剂、5a分子筛吸附剂;脱水后的乙醇13通过纳过滤器14滤除20nm以上颗粒,纳过滤膜采用包括孔径为50nm及以下、孔径均一系数为1.25及以下的纳过滤器膜;优选的是,所述纳过滤器膜的孔径为10nm、20nm、30nm或50nm,所述纳过滤膜选自聚四氟乙烯膜、聚醚砜膜、聚偏氟乙烯膜(pvdf)、聚酰亚胺膜或聚酰胺膜,最终得到满足semi c12(g4)标准以上要求的电子级高纯乙醇产品13,可以进入产品桶封存。

[0082]

下面是电子级高纯乙醇生产装置的装置实施例。

[0083]

装置实施例1,如图2所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的一级隔壁塔2、微过滤器8、阴阳离子脱除器10、二级隔壁塔4、脱水器12和纳过滤器14,具体优选的实施例中,第一隔壁塔2采用a形式,进料侧与产品出料测面积比为7:3;微过滤器8采用0.2μm、均一系数为1.25的聚酰胺膜;阴阳离子脱除器10采用粒径0.4mm、均一系数为1.2的全氟磺酸树脂;第二隔壁塔4也采用a形式,第二隔壁塔4的两侧面积比4:6,理论板数为80;脱水器12采用氢化钙脱水剂;纳过滤器14采用孔径为20nm、均一系数为1.2的聚酰胺膜。

[0084]

装置实施例2,如图3所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的一级精馏塔16、二级精馏塔18、微过滤器8、阴

阳离子脱除器10、三级精馏塔20、四级精馏塔21、脱水器12和纳过滤器14,具体优选的实施例中,第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;微过滤器8采用孔径0.2μm、均一系数为1.3的聚偏氟乙烯膜;阴阳离子脱除器10采用粒径0.5mm、粒径均一系数为1.2的羧基苯乙烯树脂;第三精馏塔20的理论板数50;第四精馏塔21的理论板数50;脱水器12采用4a分子筛;纳滤器14采用孔径为30nm、孔径均一系数为1.25的聚偏氟乙烯。

[0085]

装置实施例3,如图4所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的微过滤器8、阴阳离子脱除器10、一级隔壁塔2、二级隔壁塔4、脱水器12和纳过滤器14,具体优选的实施例中,微过滤器8采用孔径为0.1μm、孔径均一系数为1.3的聚醚砜膜;阴阳离子脱除器10采用粒径0.6mm、粒径均一系数为1.15的磺酸基苯乙烯树脂;第一隔壁塔2和第二隔壁塔4为c型,第一隔壁塔2的两侧面积比5:5,理论板数90;第二隔壁塔4的两侧面积比5:5,理论板数80;脱水器12采用4a分子筛膜;纳滤器14采用孔径为20nm、孔径均一系数为1.15的聚醚砜膜。

[0086]

装置实施例4,如图5所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的一级精馏塔16、二级精馏塔18、三级精馏塔20、四级精馏塔21、微过滤器8、阴阳离子脱除器10、脱水器12和纳过滤器14,具体优选的实施例中,第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;第三精馏塔20的理论板数50;第四精馏塔18的理论板数50;微过滤器8采用0.2μm、均一系数为1.1的聚四氟乙烯膜;阴阳离子脱除器10采用粒径0.3mm、均一系数为1.2的季胺基苯乙烯树脂;脱水器12采用3a分子筛脱水;纳滤器14采用孔径为10nm、均一系数为1.1的聚四氟乙烯膜。

[0087]

装置实施例5,如图6所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的微过滤器8、阴阳离子脱除器10、一级隔壁塔2、二级隔壁塔4、脱水器12和纳过滤器14,具体优选的实施例中,微过滤器8采用孔径0.1μm、孔径均一系数为1.1的聚酰亚胺膜;阴阳离子脱除器10采用粒径0.5mm、均一系数为1.05的磺酸基苯乙烯树脂;第一隔壁塔2和第二隔壁塔4均采用a形式,第一隔壁塔2的两侧面积比5:5,理论板数90;第二隔壁塔4的两侧面积比6:4,理论板数80;脱水器12采用3a分子筛膜;纳滤器14采用孔径为10nm、孔径均一系数为1.05的聚酰亚胺膜。

[0088]

装置实施例6,如图7所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的微过滤器8、阴阳离子脱除器10、一级精馏塔16、二级精馏塔18、三级精馏塔20、四级精馏塔21、脱水器12和纳过滤器14,具体优选的实施例中,微过滤器8采用孔径0.2μm、孔径均一系数为1.15的聚酰胺膜;阴阳离子脱除器10采用粒径0.6mm、均一系数为1.15的磺化聚醚砜树脂;第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;第三精馏塔20的理论板数50;第四精馏塔21的理论板数50;脱水器12采用5a分子筛脱水;纳滤器14采用孔径为30nm、均一系数为1.15的聚酰胺膜。

[0089]

装置实施例7,如图8所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的阴阳离子脱除器10、一级隔壁塔2、二级隔壁塔4、脱水器12和纳过滤器14,具体优选的实施例中,阴阳离子脱除器10采用粒径0.6mm、均一系数为1.15的磺化聚醚砜树脂;第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;第三精馏塔20的理论板数50;第四精馏塔21的理论板数50;脱水器12采用5a分子筛脱水;纳滤器14采用孔径为50nm、均一系数为1.05的聚酰亚胺膜。

[0090]

装置实施例8,如图9所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的阴阳离子脱除器10、一级精馏塔16、二级精馏塔18、三级精馏塔20、四级精馏塔21、脱水器12和纳过滤器14,具体优选的实施例中,具体优选的实施例中,阴阳离子脱除器10采用粒径0.4mm、均一系数为1.15的全氟磺酸树脂;第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;第三精馏塔20的理论板数50;第四精馏塔21的理论板数50,脱水器12采用4a分子筛脱水,纳过滤器14采用孔径50nm、孔径均一系数为1.08的聚四氟乙烯膜。

[0091]

装置对比例1,如图10所示的电子级高纯乙醇生产装置,该装置包括按工业级乙醇1进料到高纯电子级乙醇15出料的方向串接的一级精馏塔16、二级精馏塔18、三级精馏塔20、四级精馏塔21、脱水器12、阴阳离子脱除器10和纳过滤器14,具体优选的实施例中,阴阳离子脱除器10采用粒径0.4mm、均一系数为1.15的全氟磺酸树脂;第一精馏塔16的理论板数80;第二精馏塔18的理论板数70;第三精馏塔20的理论板数50;第四精馏塔21的理论板数50,脱水器12采用4a分子筛脱水,纳过滤器14采用孔径50nm、孔径均一系数为1.08的聚西氟乙烯膜。

[0092]

在本发明的一些电子级高纯乙醇生产方法实施例中,其方法是以工业级乙醇作为进料来制得高纯电子级乙醇,具体包括如下步骤中的一种或多种:

[0093]

脱除所述工业级乙醇中的大部分水分;

[0094]

脱除所述工业级乙醇中的大颗粒;

[0095]

脱除所述工业级乙醇中微小颗粒;

[0096]

还包括脱除所述工业级乙醇中阴离子和/或阳离子,其中:

[0097]

所述脱除所述工业级乙醇中阴离子和/或阳离子步骤之前或之后或之前和之后,还包括如下步骤:脱除所述工业级乙醇中有机杂质和少部分水;

[0098]

其中,所述脱除所述工业级乙醇中有机杂质和少部分水之后脱除所述工业级乙醇中阴离子和/或阳离子时,脱除所述工业级乙醇中的大部分水分。

[0099]

脱除所述工业级乙醇中阴离子和/或阳离子,所述阴离子和/或阳离子包括至少如下一组:

[0100]

第一组:钠离子、钾离子、钙离子和硼离子;

[0101]

第二组:钠离子、铅离子、钾离子、钙离子和硼离子;

[0102]

第三组:钠离子、钾离子、钙离子和硼离子;

[0103]

第四组:钠离子、铅离子、铬离子、砷离子、硅离子、钾离子、钙离子和硼离子。

[0104]

下面是电子级高纯乙醇生产方法的实施例。

[0105]

实施例1

[0106]

继续参考图2。进料原料压力0.6mpa;进料温度130℃;精馏采用第一隔壁塔2,第一隔壁塔2采用a形式,进料侧与产品出料测面积比为7:3,塔顶压力为0.4mpa,塔顶温度117℃,理论板数为100,回流比为4;微过滤器8采用0.2μm、均一系数为1.25的聚酰胺膜;阴阳离子脱除器10采用粒径0.4mm、均一系数为1.2的全氟磺酸树脂;精馏采用第二隔壁塔4,采用a形式,第二隔壁塔4操作条件:塔顶压力为0.3mpa,塔顶温度108℃,两侧面积比4:6,理论板数为80,回流比为4;脱水器12采用氢化钙脱水剂脱水;纳过滤器14采用孔径为20nm、均一系数为1.2的聚酰胺膜。得到高于semi c12(g4)标准的高纯电子级乙醇产品,产品指标见表1。

[0107]

实施例2

[0108]

继续参考图3,进料原料压力0.4mpa;进料温度120℃;精馏采用第三一精馏塔16和第二精馏塔18实现,操作参数:第一精馏塔16塔顶压力0.25mpa,塔顶温度103℃,理论板数80,回流比为2;第二精馏塔18塔顶压力0.125mpa,塔顶温度83℃,理论板数70,回流比为4;微过滤器8采用孔径0.2μm、均一系数为1.3的聚偏氟乙烯膜;阴阳离子脱除器10采用粒径0.5mm、粒径均一系数为1.2的羧基苯乙烯树脂;精馏采用第三精馏塔20和第四精馏塔21实现,第三精馏塔20塔顶压力0.05mpa,塔顶温度61℃,理论板数50,回流比为6;第四精馏塔21塔顶压力0.03mpa,塔顶温度50℃,理论板数50,回流比为10;脱水器12采用4a分子筛;纳滤器14采用孔径为30nm、孔径均一系数为1.25的聚偏氟乙烯膜。得到高于semi c12(g4)标准的高纯电子级乙醇产品,产品指标见表1。

[0109]

实施例3

[0110]

继续参考图4,进料原料压力0.3mpa;进料温度60℃;微过滤器8采用孔径为0.1μm、孔径均一系数为1.3的聚醚砜膜;阴阳离子脱除器10采用粒径0.6mm、粒径均一系数为1.15的磺酸基苯乙烯树脂;精馏采用第一隔壁塔2和第二隔壁塔4,隔壁塔形式为c型,第一隔壁塔2操作参数:塔顶压力0.125mpa,塔顶温度为83℃,两侧面积比5:5,理论板数90,回流比为2;第二隔壁塔4操作参数:两侧面积比5:5,理论板数80,塔顶压力0.09mpa,塔顶温度75℃,回流比为6;脱水器12采用4a分子筛膜;纳滤器14采用孔径为20nm、孔径均一系数为1.15的聚醚砜膜。得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表1。

[0111]

实施例4(优选实施例)

[0112]

继续参考图5,进料原料压力0.3mpa;进料温度35℃;精馏采用第一精馏塔16和第二精馏塔18,第三精馏塔20、第四精馏塔21,精馏塔操作参数:第一精馏塔16塔顶压力0.15mpa,塔顶温度88℃,理论板数80,回流比为5;第二精馏塔18塔顶压力0.125mpa,塔顶温度83℃,理论板数70,回流比为5;第三精馏塔20塔顶压力0.1mpa,塔顶温度77℃,理论板数50,回流比为7;第四精馏塔18塔顶压力0.07mpa,塔顶温度69℃,理论板数50,回流比为7;微过滤器8采用0.2μm、均一系数为1.1的聚四氟乙烯膜;阴阳离子脱除器10采用粒径0.3mm、均一系数为1.2的季胺基苯乙烯树脂;脱水器12采用3a分子筛脱水;纳滤器14采用孔径为10nm、均一系数为1.1的聚四氟乙烯膜。得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表1。

[0113]

实施例5(优选实施例)

[0114]

继续参考图6,进料原料压力0.2mpa;进料温度50℃;微过滤器8采用孔径0.1μm、孔径均一系数为1.1的聚酰亚胺膜;阴阳离子脱除器10采用粒径0.5mm、均一系数为1.05的磺酸基苯乙烯树脂;第一隔壁塔2和第二隔壁塔4均采用a形式,第一隔壁塔2操作参数:塔顶压力0.12mpa,塔顶温度分别为82℃,两侧面积比5:5,理论板数90,回流比为6;第二隔壁塔4操作参数:两侧面积比6:4,理论板数80,塔顶压力0.08mpa,塔顶温度72℃,回流比为5;脱水器12采用3a分子筛膜;纳滤器14采用孔径为10nm、孔径均一系数为1.05的聚酰亚胺膜。得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表1。

[0115]

实施例6

[0116]

继续参考图7,进料原料压力0.2mpa;进料温度30℃;微过滤器8采用孔径0.2μm、孔径均一系数为1.15的聚酰胺膜;阴阳离子脱除器10采用粒径0.6mm、均一系数为1.15的磺化

聚醚砜树脂;精馏塔操作参数:第一精馏塔16塔顶压力0.17mpa,塔顶温度90℃,理论板数80,回流比为1;第二精馏塔18塔顶压力0.11mpa,塔顶温度80℃,理论板数70,回流比为3;第三精馏塔20塔顶压力0.06mpa,塔顶温度65℃,理论板数50,回流比为5;第四精馏塔21塔顶压力0.025mpa,塔顶温度46℃,理论板数50,回流比为5;脱水器12采用5a分子筛脱水;纳滤器14采用孔径为30nm、均一系数为1.15的聚酰胺膜。得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表2。

[0117]

实施例7

[0118]

继续参考图8,进料原料压力0.2mpa;进料温度25℃;阴阳离子脱除器10采用粒径0.5mm、粒径均一系数为1.1的磺酸基苯乙烯树脂;隔壁塔采用a形式,第一隔壁塔2操作参数:塔顶压力0.13mpa,塔顶温度分别为84℃,两侧面积比4:6,理论板数90,回流比为6;第二隔壁塔4采用a形式,第二隔壁塔4的操作参数:两侧面积比5:5,理论板数80,塔顶压力0.05mpa,塔顶温度61℃,回流比为7,脱水器12采用5a分子筛吸附剂脱水,纳过滤器8采用50nm、孔径均一系数为1.05的聚酰亚胺膜;得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表2。

[0119]

实施例8

[0120]

继续参考图9,进料原料压力0.2mpa;进料温度25℃;阴阳离子脱除器10采用粒径0.4mm、均一系数为1.15的全氟磺酸树脂;精馏塔操作参数:第一精馏塔16塔顶压力0.17mpa,塔顶温度90℃,理论板数80,回流比为6;第二精馏塔18塔顶压力0.11mpa,塔顶温度80℃,理论板数70,回流比为5;第三精馏塔20塔顶压力0.06mpa,塔顶温度65℃,理论板数50,回流比为7;第四精馏塔21塔顶压力0.025mpa,塔顶温度46℃,理论板数50,回流比为8,脱水器12采用4a分子筛脱水,纳过滤器8采用孔径50nm、孔径均一系数为1.08的聚四氟乙烯膜;得到高于semi c12g4标准的高纯电子级乙醇产品,产品指标见表2。

[0121]

对比例1

[0122]

本对比例与实施例1原料和流程相同,参考图2。与实施例1的区别在于离子交换脱除器采用粒径为0.6mm,粒径均一系数1.3的磺酸基苯乙烯功能性树脂。产品指标见表2。钠离子、钾离子、钙离子和硼离子无法满足semi c12(g4)要求;钠离子、铅离子、钾离子、钙离子和硼离子无法满足g5要求。

[0123]

对比例2

[0124]

本对比例与实施例2原料和流程相同,参考图3。与实施例2的区别在于离子交换树脂粒径为0.7mm,粒径均一系数1.05的磺酸基苯乙烯功能性树脂。产品指标见表2,钠、钾、钙和硼无法满足semi c12(g4)要求;钠、铅、铬、砷、硅、钾、钙和硼无法满足g5要求。

[0125]

对比例3

[0126]

本对比例与实施例7原料和流程相同,参考图9,与实施例7的区别在于,将纳过滤器孔径均一系数改变为1.35,其他相同。产品指标见表2。颗粒无法满足semi c12(g4)和g5。

[0127]

对比例4

[0128]

本对比例与实施例8原料和流程相同,参考图9。将纳过滤器孔径改变为100nm,其他相同。产品指标见表2。颗粒无法满足semi c12(g4)和g5。

[0129]

对比例5

[0130]

本对比例进料及操作条件与实施例9完全相同,只是将离子交换树脂和精馏顺序

调换,离子交换放置在脱水器之后,参考图10。产品指标见表2。水含量无法满足semi c12(g4)要求。

[0131]

试验例1

[0132]

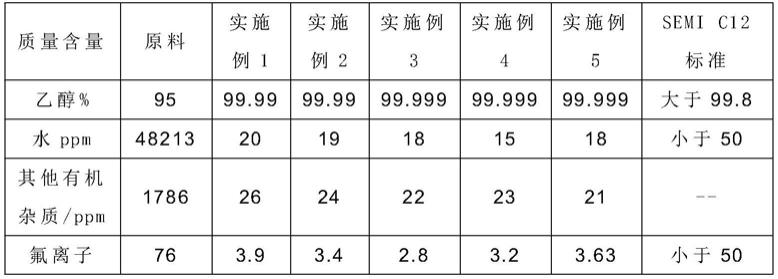

对实施例1-9和对比例1-5的电子化学品乙醇中的成分进行含量检测,检测仪器为:阳离子采用安捷伦icp-ms/ms8900,阴离子采用瑞士万通940离子色谱,水含量采用851型库伦法卡式水分析仪,有机杂质采用安捷伦gc-ms气相色谱。结果见表1-2,表1中的原料指的是工业级乙醇。

[0133]

表1.实施例1-5的电子化学品乙醇内的各成分的含量检测结果

[0134]

[0135]

[0136][0137]

表2实施例6-8和对比例1-5的电子化学品乙醇内的各成分的含量检测结果.

[0138]

[0139]

[0140][0141]

以上表格是为了说明乙醇原料中含有的组分,其组分含量与来源很大的关系,但不限制该发明的适用性,经过该专利发明方法生产的乙醇产品均可达到semi c12(g4)以上标准要求。

[0142]

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对其作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1