集成式多相连续流微化工系统

1.本发明涉及化学工程技术领域,具体涉及一种集成式多相连续流微化工系统。

背景技术:

2.液-液、气-液多相流的混合与分离是化工过程中普遍存在的基本操作。连续化的混合和分离操作对化工产品的高效制备和批次稳定性保证具有重要意义。工业上,液-液、气-液相的连续化混合和分离过程主要在鼓泡、搅拌、振动、脉冲筛板和喷淋等塔设备中进行。然而,常规塔设备的分散尺度一般在毫米级或厘米级,因而混合效率低、传质性能差;此外,相分离是在重力场下利用密度差实现的,导致分相速率慢、时间长,设备体积庞大,带来设备制造和运行成本高、操作过程调控困难等问题。因此,迫切需要开发具有良好混合性能和快速相分离的连续化设备或系统。

3.近年来兴起的微化工技术由于其微米级的特征尺度和平推流特性,带来了良好的传热和传质性能以及均匀的流场分布等优点,有利于精确控制化学反应和传质过程。微化工技术作为一种新型的过程强化技术在连续化混合与分离过程中展示了广阔应用前景。目前较为成熟的微混合设备有微分散式混合器、康宁心型混合器和分散-聚合型混合器等,实现了液-液、气-液相的高效混合。然而当前的微型相分离设备主要是基于微孔/通道膜利用压力差作用实现液-液、气-液相的相分离,存在分离通量小和速率慢等问题,导致分离效率低,无法满足大相比的相分离需求,操作条件苛刻,极大限制了微化工系统内混合与分离连续化运行。因此,亟需开发一种具有混合效率高、相分离速度快和能够实现“混合分散-传递反应-相分离”精准匹配调控的连续化运行的微化工系统。

技术实现要素:

4.本发明的目的在于克服现有技术中的不足,提供一种集成式多相连续流微化工系统,实现“混合分散-传递反应-相分离”匹配及连续化运行,以满足在石油化工、精细化工、医药、生物、化学和环境等技术领域需要。

5.为解决上述技术问题,本发明提供一种集成式多相连续流微化工系统,其包括微分散式混合器、延时管、微型旋转相分离器,所述延时管进料口与微分散式混合器相连接,出料口与微型旋转相分离器相连接,利用微型旋转相分离器高速旋转,实现混合相重相和轻相快速相分离。

6.其中,所述微型旋转相分离器进一步包括外壳体、微小型转筒、挡板、旋转密封圈、进料口、立柱、轻相堰、重相堰、轻相出口、重相出口和轴承。

7.其中,所述进料口贯穿微小型转筒底部与转筒内腔室连通,进料口与微小型转筒通过旋转密封圈连接,挡板位于转筒内部中间位置,轻相出口与轻相堰相通,重相出口与重相堰连接,轻相堰和重相堰都和微小型转筒内腔室相通,立柱位于外壳体底部。

8.其中,所述微分散式混合器可以为膜分散式微混合器、微筛孔微混合器或t型微混合器。

9.其中,所述微分散式混合器采用的材质为陶瓷、不锈钢、镍铬合金或聚四氟乙烯。

10.其中,所述膜分散式微混合器和微筛孔混合器的孔径为1-200μm,孔隙率为20-80%。

11.其中,所述t型微混合器通道宽为0.1-1mm,深度为0.1-1mm。

12.其中,所述延时管采用空管或小型静态混合器。

13.其中,所述空管优选采用螺旋盘管或直通空管。

14.其中,所述小型静态混合器的内部为颗粒填料或网状固定构件。

15.本发明的有益效果

16.本发明提供的集成式多相连续流微化工系统,将微分散式混合器、延时管和微型旋转相分离器的集成,有助于实现“混合分散-传递反应-相分离”的优化匹配和精准调控,为连续化混合与分离的化工过程提供了一种新思路和技术支持。

附图说明

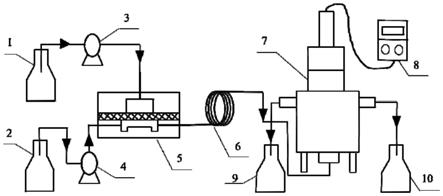

17.图1是本发明所述集成式多相连续流微化工系统第一实施方式示意图;

18.图2是本发明所述微型旋转相分离器结构示意图;

19.图3是本发明所述集成式多相连续流微化工系统第二实施方式示意图。

20.图中,1-重相储料罐;2-轻相储料罐;3-重相输送泵;4-轻相输送泵;5-微分散式混合器;6-延时管;7-微型旋转相分离器;8-电机;9-轻相出料罐;10-重相出料罐;11-外壳体;12-微小型转筒;13-挡板;14-旋转密封圈;15-进料口;16-立柱;17-轻相堰;18-重相堰;19-轻相出口;20-重相出口;21-轴承。

具体实施方式

21.本发明提供一种集成式多相连续流微化工系统,其包括微分散式混合器、延时管、微型旋转相分离器,所述延时管进料口与微分散式混合器相连接,出料口与微型旋转相分离器相连接。

22.所述微分散式混合器可以为膜分散式微混合器、微筛孔微混合器或t型微混合器。

23.所述微分散式混合器采用的材质优选陶瓷、不锈钢、镍铬合金或聚四氟乙烯,其进料口和出料口的管径优选为0.5-3mm。

24.所述膜分散式微混合器和微筛孔混合器的孔径优选为1-200μm,孔隙率优选为20-80%。

25.所述t型微混合器通道宽优选为0.1-1mm,深度优选为0.1-1mm。

26.所述延时管优选采用空管或小型静态混合器,材质优选为不锈钢或聚四氟乙烯。

27.所述空管优选采用螺旋盘管或直通空管,管内径优选为0.5-3mm,管长优选为0.05-20m。

28.所述小型静态混合器的内部为颗粒填料或网状固定构件,管内径优选为1-20mm,高度优选为0.05-0.3m。

29.所述微型旋转相分离器进一步包括外壳体、微小型转筒、挡板、旋转密封圈、进料口、立柱、轻相堰、重相堰、轻相出口、重相出口和轴承。

30.所述进料口贯穿微小型转筒底部与转筒内腔室连通,进料口与微小型转筒通过旋

转密封圈连接,挡板位于转筒内部中间位置,轻相出口与轻相堰相通,重相出口与重相堰连接,轻相堰和重相堰都和微小型转筒内腔室相通,立柱位于外壳体底部。

31.所述微小型转筒的高度优选为4-10cm,直径优选为1-4cm,底部入口直径优选为1-10mm,转动速度优选为200-10000rpm。

32.所述集成式多相连续流微化工系统还包括储料装置。

33.所述储料装置包含重相储料罐和轻相储料罐,通过管路和泵连接到微分散式混合器的进料口。

34.由于微型旋转相分离器的转筒高速旋转,混合相进入转筒内腔室(分离区域),由于密度差的作用,重相被甩到内腔室外边缘,而轻相则会被挤到内腔室中间,从而实现快速相分离,该设计突破了常规重力场下相分离过程中存在的分相速度慢、设备体积大等局限,巧妙利用了离心力场可实现相分离时间呈数量级上的减少,极大提高了相分离效率,减小了设备体积,增加了处理量。

35.微型旋转相分离器内混合相分离后,重相和轻相分别从重相堰和轻相堰流出,而转筒内不同相比条件下的相分离的位置不同,通过改变重相堰和轻相堰的直径及其比例,可以实现不同相比的液-液、气-液相的相分离调节,突破了微孔/通道膜内相分离过程中受相比的限制,有利于大相比条件下的液-液、气-液相的相分离,拓展了微化工系统的应用领域。

36.通过调节延时管长度对传递或反应时间进行精准调控,有效改善传质或反应效果;此外,通过调节微型旋转相分离器内转筒的转速和高径比,可实现对转筒内腔室中混合相停留时间的调控。

37.以下采用实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

38.实施例1

39.集成式多相连续流微化工系统如图1所示,包括微分散式混合器5、延时管6、微型旋转相分离器7和电机8;所述微分散式混合器5为膜分散式混合器,膜孔径为50μm,孔隙率为70%,膜材质为陶瓷;所述延时管6为螺旋盘管,管径为0.8mm,管长为8m,材质为不锈钢,电机8为直流稳压电源;上述部件的连接方式为:延时管6进口与微分散式混合器5连接,延时管6出口与微型旋转相分离器7入口连接,电机8与微型旋转相分离器7相连接;微型旋转相分离器7的结构如图2所示,所述转筒11的高度为5cm,内径为1.5cm,底部入口内径为4mm,转动速度为6000rpm;上述部件的组合方式:进料口15贯穿转筒11底部与转筒11内腔室连通,进料口15与转筒11通过旋转密封圈14连接,挡板13位于转筒11内部中间位置,轻相出口17与轻相堰19相通,重相出口18与重相堰20相通,轻相堰19和重相堰20都和转筒11内腔相通,立柱16位于外壳体12底部。

40.实施例2

41.集成式多相连续流微化工系统如图3所示,包括微分散式混合器5、延时管6、微型旋转相分离器7和电机8;所述微分散式混合器5为微筛孔微混合器,孔径为150μm,孔隙率为60%,材质为不锈钢;所述延时管6为小型静态混合器,内径为8mm,高度为15cm,填料颗粒为陶瓷微球,直径为0.5mm,电机8为直流稳压电源;上述部件的连接方式为:延时管6出口与微型旋转相分离器7入口连接,延时管6进口与微分散式混合器5连接,微型旋转相分离器相7

与电机8连接;微型旋转相分离器7的结构如图2所示,所述转筒11的高度为6cm,内径为1.5cm,底部入口内径为6mm,转动速度为8000rpm;上述部件的组合方式:进料口15贯穿转筒11底部与转筒11内腔室连通,进料口15与转筒11通过旋转密封圈14连接,挡板13位于转筒11内部中间位置,轻相出口17与轻相堰19相通,重相出口18与重相堰20相通,轻相堰19和重相堰20都和转筒11内腔相通,立柱16与外壳体12底部相连。

42.实施例3

43.搭建如图3所示的实验系统,本实例使用实施例2所述集成式多相连续流微化工系统,选取正丁醇-丁二酸-去离子水体系作为萃取实验体系,将正丁醇和水互相饱和,其中正丁醇为轻相,丁二酸溶解于去饱和离子水中,浓度为1wt%,为重相;操作如下:打开电机8,通过轴承21带动微小型转筒11旋转,重相和轻相分别储存在储料罐1和2中,重相和轻相的流速分别为120ml/min和3ml/min(重相和轻相体积比为40:1),并分别被输送泵3和4输入孔径为150μm,孔隙率为60%的微筛孔微混合器5,依次通过内径为8mm,高度为15cm的小型静态混合器6,并通过进料口15进入到微小型转筒11内腔室进行相分离,轻相和重相分别流入轻相堰17和重相堰18,最终轻相和重相分别通过轻相出口19和重相出口20收集得到,液-液相的表观分离时间仅为5.2s,待装置稳定运行后,利用酸碱滴定法测定萃取完成前后的重相中的丁二酸浓度,计算得到萃取级效率(萃取级效率e%=(重相初始丁二酸浓度-重相萃取后丁二酸浓度)/(重相初始丁二酸浓度-重相萃取后平衡状态下丁二酸浓度)),得到萃取级效率为99.5%。

44.重相内平衡状态下的丁二酸浓度检测操作如下:分别选取互相饱和后的重相200ml和轻相5ml于250ml,重相中丁二酸浓度初始为1wt%,启动搅拌电机,转速为400rpm,常温常压条件下混合搅拌4小时,以保证萃取达到平衡状态,萃取结束后将两相分离,按照酸碱滴定法测定重相中丁二酸浓度,此时丁二酸的浓度即为平衡浓度。

45.实施例4

46.搭建如图1所示的实验系统,本实例使用实施例1所述含集成式多相连续流微化工系统,选取2-乙基己基磷酸单酯-铁离子-磷酸水溶液作为萃取实验体系,其中重相是铁离子浓度为0.06mol/l的45%的磷酸水溶液,2-乙基己基磷酸单酯为轻相;操作如下:启动电机8,转筒11由轴承21带动旋转,转速为8000rpm,重相和轻相分别储存在储料罐1和2中,重相流速为40ml/min,轻相和重相的体积比为2,重相和轻相分别被输送泵3和4输入膜孔径为50μm,孔隙率为70%的膜分散式混合器5,接着进入管径为0.8mm,管长为8m的延时管6,在挡板13的作用下进入转筒11内腔室进行相分离,轻相和重相分别流入轻相堰17和重相堰18,最终轻相和重相分别从轻相出口19和重相出口20收集得到,液-液相表观分离时间仅为4.4s,待装置稳定运后,利用邻菲啰啉比色法测萃取完成前后的重相中的铁离子浓度,平衡浓度的计算方法与实施例3相同,计算得到铁离子萃取级效率为99.8%。

47.对比例

48.本对比例所选用设备、物料体系与实施例4,区别在对比例中没有延时管6,经由微分散式混合器5出来的混合相直接进入微型旋转相分离器7,此条件下得到萃取级效率仅为45.3%。

49.搭建如图3所示的实验系统,本实例使用实施例1所述含集成式多相连续流微化工系统,利用氢氧化钠洗涤原油脱酸,其中氢氧化钠浓度为0.5mol/l,原油中酸值为

0.4mgnaoh/g,原油储存在在储料罐1,体积流速为480ml/min,氢氧化钠水溶液储存在储料罐2,体积流速为8ml/min;操作如下:启动电机8,转筒11由轴承21带动旋转,转速为10000rpm,油相和水相分别被输送泵3和4输入膜孔径为10μm,孔隙率为60%的膜分散式混合器5,接着进入管径为1.2mm,管长为0.5m的延时管6,在挡板13的作用下进入转筒11内腔室进行油水两相分离,油相和水相分别流入轻相堰17和重相堰18,最终轻相和重相分别从轻相出口19和重相出口20收集得到,液-液相表观分离时间仅为1.3s,待装置稳定运后,基于gb/t 258-2016标准测定碱洗完成前后的原油中的酸值,计算得到脱酸率为99.7%。

50.所有上述的首要实施这一知识产权,并没有设定限制其他形式的实施这种新产品和/或新方法。本领域技术人员将利用这一重要信息,上述内容修改,以实现类似的执行情况。但是,所有修改或改造基于本发明新产品属于保留的权利。

51.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1