处理六氟磷酸锂制备过程中废气的系统及方法与流程

1.本发明属于废气处理领域,具体涉及处理六氟磷酸锂制备过程中废气的系统及方法。

背景技术:

2.随着电动车产销增速不断打破预期,上游锂离子电池需求大增,六氟磷酸锂产品的产能快速释放。但是在生产六氟磷酸锂产品过程中会产生大量的氯化氢、氟化氢混合废气,目前采用的处理方法是将其输送至废气洗涤塔用水洗涤吸收,制得含有氯化氢及氟化氢的混合酸。现有的六氟磷酸锂生产过程中混合废气吸收工艺的效率比较低,浪费了大量的水资源,产生的混酸量大,也难消耗,对生产成本及环境都造成了不利的影响。

3.cn215693069u一种氢氟酸生产尾气处理装置,列管冷凝器进气口连接尾气管道,其出气口连接至暂存罐,暂存罐连接至喷射器进气口,暂存罐排液连接至氢氟酸回收罐,喷射器喷射口连接至石墨降膜吸收器入口,石墨降膜吸收器出口端连接至增浓罐,增浓罐排液通过喷射泵和喷射阀连接至喷射器进液口,增浓罐连接至水洗塔,增浓罐排液口连接至氢氟酸回收罐,水洗塔出气口连接至碱洗塔,碱洗塔出气口上方固接有升气管,净化尾气经升气管排放入大气,循环碱箱通过供液泵和回液泵为碱洗塔及升气管循环供给喷淋碱液。该尾气处理装置可提高尾气吸收效果和净化效果,减少环境污染,对残余氢氟酸进行回收,减少成本浪费。但上述方法如果用于六氟磷酸锂生产中会产生大量的混酸,不利于副产品的生产。

4.针对上述问题,需要提出一种混酸含量少且吸收效率高的方法。

技术实现要素:

5.为了解决上述的技术问题,本发明提供了处理六氟磷酸锂制备过程中废气的系统,还提供了与上述系统相配合使用的六氟磷酸锂制备过程中废气的处理方法。

6.本发明所提供的六氟磷酸锂制备过程中废气的系统,其结构如下:

7.废气排放管道与第一换热器相连接;

8.第一换热器与第一级氟化氢洗涤塔、第二级氟化氢洗涤塔、第二换热器、第一级氯化氢洗涤塔、第二级氯化氢洗涤塔通过气体管道依次相串联。

9.第一级氟化氢洗涤塔的下部与第一换热器、第一储液罐之间通过酸液管道依次相串联;

10.第三换热器的上端与第一级氟化氢洗涤塔的上端通过第一液体管道相连接;

11.第三换热器的下端的管道分成第一支路管道和第二支路管道,第一支路管道和第二支路管道分别与第一储液罐的上端和下端相连接;第二支路管道上连接有混酸排放管;

12.第一储液罐的上部与第一级氟化氢洗涤塔的下部之间设置有气压平衡管道。

13.第二级氟化氢洗涤塔的下部与第二储液罐之间通过酸液管道相连接;

14.第四换热器的上端与第二级氟化氢洗涤塔的上端通过第二液体管道相连接;

15.第四换热器下端的管道分成第三支路管道和第四支路管道,第三支路管道和第四支路管道分别与第二储液罐的上端和下端相连接;第四支路管道上设置有将第二储液罐与第一储液罐相连接的管道;

16.第二储液罐的上部还设置有盐酸管道,第二储液罐的上部与第二级氟化氢洗涤塔的下部之间设置有气压平衡管道。

17.第一级氯化氢洗涤塔的下部与第二换热器、第三储液罐之间通过酸液管道依次相串联;

18.第五换热器的上端与第一级氯化氢洗涤塔的上端通过第三液体管道相连接;

19.第五换热器的下端的管道分成第五支路管道和第六支路管道,第五支路管道和第六支路管道分别与第三储液罐的上端和下端相连接;

20.第五支路管道上设置有盐酸排放管,第三储液罐的上部与第三级氟化氢洗涤塔的下部之间设置有气压平衡管道。

21.第二级氯化氢洗涤塔的下部与第四储液罐之间通过酸液管道相连接;

22.第二级氯化氢洗涤塔上部的第四液体管道分成第七支路管道和第八支路管道分别与第四储液罐的上端和下端相连接;第八支路管道上设置有将第四储液罐与第三储液罐相连接的管道;

23.第四储液罐的上部与第二级氯化氢洗涤塔的下部设置有气压平衡管道;

24.第二级氯化氢洗涤塔上部连接的气体管道分成两条支路管道,一条支路与第三储液罐相连接,另一条支路管道通向第一级碱洗塔;第一级碱洗塔与第二级碱洗塔相串联;

25.第四储液罐的上部设置有进水管道。

26.第二支路管道、第四支路管道、第六支路管道、第八支路管道上分别设置有泵,用于提升酸液。上述的泵为常规的设备,在此并不进行更加详细的描述。

27.上述系统中的管道上均设置有阀门,普通的单向阀即可,在多条管道连接处设置为多通阀。

28.上述第一换热器、第二换热器、第三换热器、第四换热器、第五换热器的下部均设置有进水管道,上部设置有出水管道,且进水管道和出水管道上分别设置有阀门,以便于进行换热。

29.六氟磷酸锂制备过程中废气的处理方法,步骤如下:

30.将六氟磷酸锂废气通过废气排放管道进入第一换热器中换热处理后,通过第一级氟化氢洗涤塔中的浓盐酸吸收,经吸收后剩余的气体进入第二级氟化氢洗涤塔再次经浓盐酸吸收;剩余的含有氯化氢的气体进入第二换热器中换热,然后再进入第一级氯化氢洗涤塔中被水吸收,未被吸收的气体再进入第二级氯化氢洗涤塔中继续被水吸收。

31.更具体的,上述的六氟磷酸锂制备过程中废气的处理方法,包括以下的步骤:

32.s1:将六氟磷酸锂废气通过废气排放管道通入到第一换热器中经换热处理后,再输送至第一级氟化氢洗涤塔中经吸收液吸收,吸收液为25%~31%浓盐酸,六氟磷酸锂废气中的绝大部分氟化氢被浓盐酸吸收,此时吸收液转化为浓度为30%的氢氟酸和盐酸的混合酸;

33.混合酸通过混酸排放管排出;或者是通过第一换热器换热后进入第一级氟化氢洗涤塔中循环使用;或者是进入第一换热器换热后通过第一支路管道流回到第一储液罐中;

34.s2:经第一级氟化氢洗涤塔吸收后的气体通过第一级氟化氢洗涤塔上部的气体管道进入第二级氟化氢洗涤塔中,继续通过25%~31%浓度的浓盐酸吸收;

35.在第二级氟化氢洗涤塔吸收氟化氢后的混合酸进入到第二储液罐中,混合酸进入第一储液罐中或排放或再次利用;或者是混合酸经第四换热器中换热后或进入第二级氟化氢洗涤塔继续吸收废气氟化氢或回流至第二储液罐中;

36.s3:经第二级氟化氢洗涤塔吸收后的气体进入第二换热器中换热,然后再进入第一级氯化氢洗涤塔中被水吸收;

37.第一级氯化氢洗涤塔中的吸收液吸收了氯化氢,转化为浓盐酸,浓盐酸经第二换热器换热后进入到第三储液罐中,或通过盐酸排放管被收集或经过第五换热器换热后进入第一级氯化氢洗涤塔循环利用或经过第五换热器换热后回流到第三储液罐;

38.s4:经第一级氯化氢洗涤塔吸收后的气体进入第二级氯化氢洗涤塔中继续被吸收,第一级氯化氢洗涤塔中的浓盐酸进入到第四储液罐中,或被输送到第三储液罐中回收利用,或进入到第二级氯化氢洗涤塔循环使用;

39.s5:第三储液罐残存的气体通过第二级氯化氢洗涤塔上部的气体管道被输送至第一级碱洗塔、第二级碱洗塔中被继续吸收。

40.当然,上述的吸收过程中,第一储液罐中的混酸还可以进入第二储液罐中使用;第三储液罐中的低浓度盐酸溶液也可以进入第四储液罐中循环使用。

41.本发明的原理是:

42.1、采用两级氟化氢洗涤塔加两级氯化氢洗涤塔串联,充分保证尾气能够全部吸收。

43.2、两级氟化氢洗涤塔采用25%~31%的浓盐酸作为吸收液,在洗涤六氟磷酸锂生产过程中的混合废气时,只吸收氟化氢,形成浓度30%的氢氟酸和盐酸的混合酸:两级氯化氢洗涤塔采用水吸收氯化氢,收集到25%~31%的浓盐酸,该工艺过程可减少混酸的产量,收集到纯度高的盐酸用来制备其他副产品。

44.3、在两级氟化氢洗涤塔上增加换热器吸收酸所产生的热量使溶液温度升到60~70℃,增加换热器后,使溶液温度降至40~50℃,有利于提高吸收液的吸收效率。

45.相较于原技术得到的全部是混酸相比,本方法的混酸量减少,可得到一部分浓盐酸循环利用。

46.本发明的有益之处在于:

47.(1)设置第一级氟化氢洗涤塔、第二级氟化氢洗涤塔、第一级氯化氢洗涤塔,第二级氯化氢洗涤塔串联,氯化氢洗涤塔用水作吸收液得到的浓盐酸可以给氟化氢洗涤塔做吸收液,实现了盐酸的循环利用,节省了资源;

48.(2)在管道上上均设置有换热器,使吸收温度保持在最佳温度,提高了吸收效率;

49.(3)减少了六氟磷酸锂生产过程中产生的混酸量,提高了混酸中氢氟酸的浓度,使得混酸更利于制备副产品,同时能收集到更高纯度的浓盐酸,进一步提高了盐酸的附加值。

附图说明

50.图1为实施例1系统结构图;

51.图2为实施例3系统结构图。

52.图中:1-第一换热器,2-第一级氟化氢洗涤塔,3-第二级氟化氢洗涤塔,4-第二换热器,5-第一级氯化氢洗涤塔,6-第二级氯化氢洗涤塔,7-第一液体管道,8-第二液体管道,9-第三液体管道,10-第四液体管道,11-第三换热器,12-第四换热器,13-第五换热器,14-第一储液罐,15-第二储液罐,16-第三储液罐,17-第四储液罐,18-混酸排放管,19-盐酸排放管,20-盐酸管道,21-进水管道,301-第一支路管道,302-第二支路管道,303-第三支路管道,304-第四支路管道,305-第五支路管道,306-第六支路管道,307-第七支路管道,308-第八支路管道,22-第一级碱洗塔,23-第二级碱洗塔。

具体实施方式

53.为了能使本领域技术人员更好的理解本发明,现结合具体实施方式对本发明进行更进一步的阐述。

54.实施例1

55.本发明所提供的六氟磷酸锂制备过程中废气的系统,其结构如下:

56.废气排放管道与第一换热器1相连接;

57.第一换热器1与第一级氟化氢洗涤塔2、第二级氟化氢洗涤塔3、第二换热器4、第一级氯化氢洗涤塔5、第二级氯化氢洗涤塔6通过气体管道依次相串联。

58.第一级氟化氢洗涤塔2的下部与第一换热器1、第一储液罐14之间通过酸液管道依次相串联;

59.第三换热器11的上端与第一级氟化氢洗涤塔2的上端通过第一液体管道7相连接;

60.第三换热器11的下端的管道分成第一支路管道301和第二支路管道302,第一支路管道301和第二支路管道302分别与第一储液罐14的上端和下端相连接;第二支路管道302上连接有混酸排放管18;

61.第一储液罐14的上部与第一级氟化氢洗涤塔2的下部之间设置有气压平衡管道。

62.第二级氟化氢洗涤塔3的下部与第二储液罐15之间通过酸液管道相连接;

63.第四换热器12的上端与第二级氟化氢洗涤塔3的上端通过第二液体管道8相连接;

64.第四换热器12下端的管道分成第三支路管道303和第四支路管道304,第三支路管道303和第四支路管道304分别与第二储液罐15的上端和下端相连接;第四支路管道304上设置有将第二储液罐15与第一储液罐14相连接的管道;

65.第二储液罐15的上部还设置有盐酸管道20,第二储液罐15的上部与第二级氟化氢洗涤塔3的下部之间设置有气压平衡管道。

66.第一级氯化氢洗涤塔5的下部与第二换热器4、第三储液罐16之间通过酸液管道依次相串联;

67.第五换热器13的上端与第一级氯化氢洗涤塔5的上端通过第三液体管道9相连接;

68.第五换热器13的下端的管道分成第五支路管道305和第六支路管道306,第五支路管道305和第六支路管道306分别与第三储液罐16的上端和下端相连接;

69.第五支路管道305上设置有盐酸排放管19,第三储液罐16的上部与第三级氟化氢洗涤塔的下部之间设置有气压平衡管道。

70.第二级氯化氢洗涤塔6的下部与第四储液罐17之间通过酸液管道相连接;

71.第二级氯化氢洗涤塔6上部的第四液体管道10分成第七支路管道307和第八支路

管道308分别与第四储液罐17的上端和下端相连接;第八支路管道308上设置有将第四储液罐17与第三储液罐16相连接的管道;

72.第四储液罐17的上部与第二级氯化氢洗涤塔6的下部设置有气压平衡管道;

73.第二级氯化氢洗涤塔6上部连接的气体管道分成两条支路管道,一条支路与第三储液罐16相连接,另一条支路管道通向第一级碱洗塔22;第一级碱洗塔22与第二级碱洗塔23相串联;

74.第四储液罐17的上部设置有进水管道21。

75.第二支路管道302、第四支路管道304、第六支路管道306、第八支路管道308上分别设置有泵,用于提升酸液。上述的泵为常规的设备,在此并不进行更加详细的描述。

76.上述系统中的管道上均设置有阀门,普通的单向阀即可,在多条管道连接处设置为多通阀。

77.上述第一换热器1、第二换热器4、第三换热器11、第四换热器12、第五换热器13的下部均设置有进水管道21,上部设置有出水管道,且进水管道21和出水管道上分别设置有阀门,以便于进行换热。

78.六氟磷酸锂制备过程中废气的处理方法,步骤如下:

79.将六氟磷酸锂废气通过废气排放管道进入第一换热器1中换热处理后,通过第一级氟化氢洗涤塔2中的浓盐酸吸收,经吸收后剩余的气体进入第二级氟化氢洗涤塔3再次经浓盐酸吸收;剩余的含有氯化氢的气体进入第二换热器4中换热,然后再进入第一级氯化氢洗涤塔5中被水吸收,未被吸收的气体再进入第二级氯化氢洗涤塔6中继续被水吸收。

80.更具体的,上述的六氟磷酸锂制备过程中废气的处理方法,包括以下的步骤:

81.s1:将六氟磷酸锂废气通过废气排放管道通入到第一换热器1中经换热处理后,再输送至第一级氟化氢洗涤塔2中经吸收液吸收,吸收液为25%~31%浓盐酸,六氟磷酸锂废气中的绝大部分氟化氢被浓盐酸吸收,此时吸收液转化为浓度为30%的氢氟酸和盐酸的混合酸;

82.混合酸通过混酸排放管18排出;或者是通过第一换热器1换热后进入第一级氟化氢洗涤塔2中循环使用;或者是进入第一换热器1换热后通过第一支路管道301流回到第一储液罐14中;

83.s2:经第一级氟化氢洗涤塔2吸收后的气体通过第一级氟化氢洗涤塔2上部的气体管道进入第二级氟化氢洗涤塔3中,继续通过25%~31%浓度的浓盐酸吸收;

84.在第二级氟化氢洗涤塔3吸收氟化氢后的混合酸进入到第二储液罐15中,混合酸进入第一储液罐14中或排放或再次利用;或者是混合酸经第四换热器12中换热后或进入第二级氟化氢洗涤塔3继续吸收废气氟化氢或回流至第二储液罐15中;

85.s3:经第二级氟化氢洗涤塔3吸收后的气体进入第二换热器4中换热,然后再进入第一级氯化氢洗涤塔5中被水吸收;

86.第一级氯化氢洗涤塔5中的吸收液吸收了氯化氢,转化为浓盐酸,浓盐酸经第二换热器4换热后进入到第三储液罐16中,或通过盐酸排放管19被收集或经过第五换热器13换热后进入第一级氯化氢洗涤塔5循环利用或经过第五换热器13换热后回流到第三储液罐16;

87.s4:经第一级氯化氢洗涤塔5吸收后的气体进入第二级氯化氢洗涤塔6中继续被吸

收,第一级氯化氢洗涤塔5中的浓盐酸进入到第四储液罐17中,或被输送到第三储液罐16中回收利用,或进入到第二级氯化氢洗涤塔6循环使用;

88.s5:第三储液罐16残存的气体通过第二级氯化氢洗涤塔6上部的气体管道被输送至第一级碱洗塔22、第二级碱洗塔23中被继续吸收。

89.当然,上述的吸收过程中,第一储液罐14中的混酸还可以进入第二储液罐15中使用;第三储液罐16中的低浓度盐酸溶液也可以进入第四储液罐17中循环使用。

90.实施例2

91.本发明的系统及方法在实际使用过程中,收效优异,具体的应用及检测结果如下:

92.以江苏省某公司的锂车间老工艺废气排气筒(3号)废气检测为例,检测的结果如下:

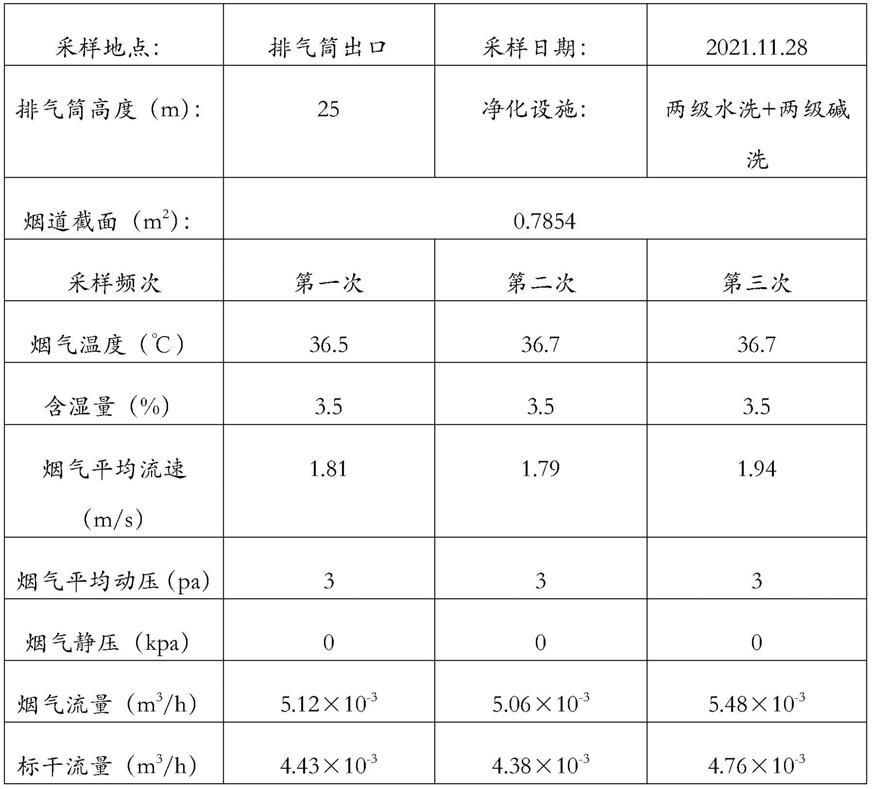

93.表1检测的测试参数

[0094][0095]

表2检测的结果

[0096][0097][0098]

采用改进后的系统及工艺(本发明),检测的结果汇总如下:

[0099]

表3检测的测试参数

[0100][0101][0102]

表4检测的结果

[0103][0104]

本发明检测所采用的仪器如下:

[0105]

仪器名称型号编号声校准器awa6221aecjc/sb-021多功能声级计awa6228ecjc/sb-020-02智能双路烟气采样器jf-2051型ecjc/sb-155-2自动烟尘烟气测试仪gh-60eecjc/sb-108自动烟尘烟气测试仪gh-60eecjc/sb-098-2智能双路烟气采样器jf-2051型ecjc/sb-155-1ph计phbj-260ecjc/sb-142离子色谱仪ic1826ecjc/sb-107电子天平(万分之一)bsa124s-cwecjc/sb-008-02可见分光光度计t6新悦ecjc/sb-007-02离子计pxsj-216ecjc/sb-104气相色谱仪a60ecjc/sb-119紫外可见分光光度计t6新世纪ecjc/sb-006

红外分光测油仪0l1010ecjc/sb-106

[0106]

将本发明方法用于江苏新泰材料科技有限公司锂盐车间废气的处理后,检测排气筒废气数据,同时在未使用本发明方法进行废气处理的排气筒采集废气检测数据,将本发明方法的数据与原有的废气处理方法(水洗)的数据进行对比,具体数值汇总如下表:

[0107]

表5江苏新泰材料科技有限公司锂盐车间废气排气筒数据对比

[0108][0109]

通过以上表格中的数据可看出,废气中的氟化物和氯化物含量明显降低,证明本发明的方法吸收效率高。采用本发明的方法处理六氟磷酸锂废气中的氟化氢和氯化氢,提高了混酸中的氢氟酸的浓度,以便于制备副产品;同时能收集到高纯度的浓盐酸,提高了浓盐酸的附加值。

[0110]

实施例3

[0111]

处理六氟磷酸锂制备过程中废气的系统,其特征在于,废气排放管道与第一换热器)相连接;第一换热器1与第一级氟化氢洗涤塔2、第二级氟化氢洗涤塔3、第二换热器4、第一级氯化氢洗涤塔5、第二级氯化氢洗涤塔6通过气体管道依次相串联。

[0112]

第一级氟化氢洗涤塔2上端连接有第一液体管道7,第二级氟化氢洗涤塔3上端连接有第二液体管道8,第一级氯化氢洗涤塔5上端连接有第三液体管道9,第二级氯化氢洗涤塔6上端连接有第四液体管道10。

[0113]

第一级氟化氢洗涤塔2和第二级氟化氢洗涤塔3连通设置有混酸排放管18;第一级氯化氢洗涤塔5和第二级氯化氢洗涤塔6连通设置有盐酸排放管19。

[0114]

处理六氟磷酸锂制备过程中废气的方法,步骤如下:

[0115]

(1)加入吸收液,第一液体管道7和第二液体管道8加入25%~31%浓度的浓盐酸,第三液体管道9和第四液体管道10加入水;

[0116]

(2)废气经第一换热器1换热后通入第一级氟化氢洗涤塔2,此时25%~31%浓度的浓盐酸第一液体管道7进入第一级氟化氢洗涤塔2;吸收液与废气反生反应后得到的混酸进入混酸排放管18道排出;剩余废气继续通入第二级氟化氢洗涤塔3洗涤;

[0117]

利用换热器将废气的温度调节到40~50℃。

[0118]

(3)经第二氟化氢洗涤塔反应后的废气经第二换热器4换热后进入第一级氯化氢洗涤塔5与第三液体管道9进入的水反应,得到纯度较高的盐酸经盐酸排放管19排出;剩余废气继续通入第二级氯化氢洗涤塔6洗涤;

[0119]

将得到的浓盐酸调节到25%~31%的浓度后继续作为两级氟化氢洗涤塔的吸收液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1