一种利用矿山表土制备的免烧陶粒滤料及制备方法与流程

1.本发明涉及水处理技术领域,具体涉及一种利用矿山表土制备的具有高比表面积的免烧陶粒滤料及制备方法。

背景技术:

2.矿产资源往往覆盖在厚厚的表土之下,通过露天开采的方式会产生大量的表土,表土主要是由石英、高岭石、蒙脱石、云母等硅酸盐矿物组成,且经过长时间的风化,表土的颗粒组成单一,基本属于细粒级土,尽管近些年绿色矿山建设力度加强,但矿山表土的运输、堆存问题仍然是矿山企业迫切需要解决的重大困境。

3.在现有技术中,针对矿山表土的利用主要通过两种方式,一是传统的填埋堆存,但这种方式存在处理费用高、破坏生态环境,甚至诱发山洪、泥石流、山体滑坡等自然灾害。二是将矿山表土进行资源化综合利用,如利用矿山表土生产烧结砖产品。但是,随着对环保要求越来越高,烧结产品由于能耗高的缺点使之生产受限,因此,促进了免烧类的产品的研究和开发。而利用矿山表土生产的免烧类产品,例如免烧砖,免烧陶粒等主要应用于建筑领域,主要原因在于,采用矿山表土制备的陶粒存在着比表面积小和吸水性差的缺点,因此一般无法应用在水过滤技术领域。

4.中国发明专利cn114105536a公开了一种低碳环保免烧陶粒滤料及其制备方法和用途,将硅酸盐或铝硅酸(水泥、矿粉、粉煤灰、沸石粉、偏高岭土)进行高纯度强酸进行酸激发,再进行发泡处理制备陶粒滤料。该专利中的酸激发方法需要加入大量的纯强酸(硅酸盐或铝硅酸的6~10%)进行预处理,操作难度较大。中国发明专利cn113845338a公开了一种固废基高强免烧粉煤灰陶粒及其制备方法,提供了一种免烧的以粉煤灰、辅以凹凸棒土为主要原料的陶粒,解决了粉煤灰作为混凝土骨料强度不高的问题;又解决了粉煤灰粉体作为污水滤料不易回收的问题,而且提高了普通免烧粉煤灰陶粒的吸附性能。但是,上述的技术方案可见,制备的陶粒表观密度高,在实际使用过程中,亲水性差,表面粗糙度不足,吸附能力差,且固定化速率低;同时由于筒压强度低,结构支撑力不足,坚硬度低易碎,导致水处理效率低,净化效果差,并不能符合水处理的要求,无法推广使用。

5.中国发明专利111362716a公开了一种基于河道底泥制备的陶粒滤料及其方法,将底泥粉末、无机添加剂和粘结剂进行焙烧、烧结得到陶粒滤料。该发明高温焙烧促进了底泥中有机成分的分解产气过程,在表面形成了大量的微孔结构,大大增加了陶粒的孔隙率和比表面积,提升了吸附性能,有利于其作为滤料应用于水处理技术中,显然,期望得到符合水处理要求的陶粒滤料需要通过高温焙烧和烧结工艺。中国发明专利cn112851166a公开了一种采用矿山剥离土制备高强免烧陶粒的方法,该发明二次利用了矿山剥离土,解决了矿山剥离土难以处理的难题,而且变废为宝,得到了有价值的免烧陶粒,取得了良好的经济效益。采用该发明公开的技术方案制备的免烧陶粒具有高强性能,适用于建筑材料,但是作为滤料进行水处理时并不能符合要求。尤其是,现有技术中采用矿山表土制备的陶粒时添加比例较低,随添加比例增加,筒压强度会快速降低,当添加量大于与粉煤灰添加量之和的质

量百分比的30%时,筒压强度已不符合要求。

6.综上,现有技术中利用矿山表土制备陶粒(滤料)的存在以下问题:1.添加量低;2.免烧陶粒强度和比表面积不够;3.免烧工艺制备得到的陶粒以建筑用为主。

技术实现要素:

7.本发明的目的是提供一种利用矿山表土制备的免烧陶粒滤料及制备方法,其以矿山表土、粉煤灰、水泥、铝粉为原料,经混合搅拌、成球造粒、养护筛分等工序制成,矿山表土在免烧陶粒滤料中的占比可达到60%,拓宽了矿山表土的资源化利用途径的同时,能够提供一种具有高比表面积的免烧陶粒滤料,具有高比表面积、高筒压强度和高孔隙率的特点,且生产成本低,工艺简单,适宜推广进行大批量的生产。

8.为实现上述的目的,本发明提供了一种利用矿山表土制备的免烧陶粒滤料,以质量百分比计,包括矿山表土30~60%,粉煤灰30~60%,粘结剂8~12%,引气剂2~5%;其中,所述矿山表土、粉煤灰、粘结剂和引气剂混合均匀后,碱性条件下造粒得到所述免烧陶粒滤粒。

9.进一步地,所述引气剂为铝粉。优选地为工业铝矿粉。

10.进一步地,所述粘结剂为水泥,优选地为425标准水泥。

11.进一步地,所述矿山表土和所述粉煤灰的质量比为1:0.5~1;以质量百分比计,所述矿山表土中粒径5~10微米的颗粒占比为80%~90%;所述粉煤灰的粒径为40~60微米。

12.进一步地,所述粘结剂和所述引气剂进行预混合,混合均匀后再加入所述矿山表土和所述粉煤灰混合后得到混合料,所述混合料经喷淋工艺加入碱性水溶液实现成球造粒;其中,所述碱性水溶液的质量为所述混合料质量的8~10%。

13.进一步地,所述矿山表土成分,以质量百分比计,包括石英40~52%,高岭土8~16%,蒙脱石24~40%,云母4~8%。

14.进一步地,所述免烧陶粒滤粒的比表面积1.1

×

105,筒压强度9.8mpa。

15.为实现上述技术目的,本发明还提供了另一种技术方案,即,提供了一种上述免烧陶粒滤料的制备方法,包括以下步骤:

16.(1)原料处理:将矿山表土进行晾晒干燥、待表土含水率至3~7%时,通过微粉机进行表土散碎,得到原料;

17.(2)混合搅拌:将水泥、引气剂进行计量称重后预先混合并搅拌均匀,再加入矿山表土和粉煤灰再次搅拌混合均匀得到混合料;

18.(3)成球造粒:将步骤(2)得到的所述混合料部分置于成球造粒机中,设定转速和倾角,待混合料布满所述成球造粒机内壁,采用喷淋方式加入碱性水溶液,待混合料成为细小颗粒状时,停止加喷淋,再次加入部分混合干料,再继续喷淋至成细小颗粒,如此循环操作3~8次形成陶粒球;

19.(4)筛分养护:将所述陶粒球取出进行筛分,室内自然条件下养护7天以上。

20.(5)二次筛分:将养护后的所述陶粒球进行二次筛分,即得到所述免烧陶粒滤料。经过该步骤得到的陶粒滤料经烘干即可得到免烧陶粒滤料产品。

21.进一步地,步骤(3)中上述成球造粒机的转速为10~20r/min,倾角为20~30

°

。

22.进一步地,所述碱性水溶液为碳酸钠或碳酸氢钠溶液,ph值为8~10。

23.本发明发明原理:

24.本发明通过添加铝粉为引气剂,在碱性环境下与水反应,最初生成的氢气立即溶解于液相中。由于氢气的溶解度不大,溶液很快达到过饱和。当达到一定的过饱和度时,在铝粉颗料表面形成一个或数个气泡核,由于氢气的逐渐积累,气泡内压力逐渐加大,气泡长大后内压力降低,膨胀近于停止;但由于氢气不断补充,内压力再次加大,气泡进一步长大,因此铝粉产生的气体与料浆膨胀是处于动态平衡状态。发气初期,铝粉与碱液作用不断产生气体,内压力不断得到补充,因此陶粒膨胀。随着石灰、水泥不断水化,陶粒的骨架结构逐渐形成,极限剪应力不断增大,这时,铝粉与水的反应仍在继续进行,只要气泡内压力继续大于重力和极限剪应力,膨胀就会继续下去。当铝粉与水的反应接近尾声,料浆迅速稠化,极限剪应力急剧增大,这样膨胀就会逐渐缓慢下来。当铝粉反应结束,气泡内不再继续增加内压力,或者这种内压力不足以克服重力和极限剪应力时,膨胀过程就停止了。

25.进一步分析,当喷淋的水为中性时,仅依靠水泥、粉煤灰水解产生的弱碱作用,只能在反应初期产生气体,料浆内的内压力不足以克服料将自身的重力和极限剪应力,膨胀作用较小,使得成球过程中内部的空隙率较低,最终使得陶粒产品比表面积较小,从而影响吸水率,作为陶粒滤料进行水处理,并不能符合标准要求。因此,本发明使用喷淋碱液的方法,由于喷淋的水中含有碳酸根和/或碳酸氢根离子,铝离子与碳酸根和/或碳酸氢根离子进一步反应,生成二氧化碳,二氧化碳和氢气附着于铝表面,促进内核的内压力,从而使陶粒进一步得到膨胀,从而增加陶粒形成过程中内部的空隙率,并增大陶粒滤料的比表面积。采用上述技术方案,能够获得高比表面积的陶粒滤料,比表面积与单位水处理量的处理效果成正比关系,也就是说,比表面积越大,水处理速率和效率更佳。

26.进一步地,本发明可以利用工业铝矿粉作为引气剂,但是由于铝长时间暴露在空气中,其表面能够被空气中的氧所氧化,生成惰性的氧化铝保护膜,妨碍了铝与水的接触。但是,一方面,本发明的配方中加入的水泥、粉煤灰水解后,呈弱碱性,氧化铝可以溶解在碱性溶液中,生成偏铝酸盐;另一方面,喷淋的碱性水溶液能够促使氧化铝的溶解。当铝粉表面的氧化膜被溶解后,金属铝就与碱液反应,产生氢气和二氧化碳气体,并生成凝胶状氢氧化铝,氢氧化铝进一步与喷淋的碱性溶液反应生成偏铝酸盐。这样,在碱性溶液中金属铝被消耗尽为止。而氢气和/或二氧化碳以近似圆球形的气泡,均匀分布在料浆中,使料浆体积膨胀,硬化后形成多孔结构的硅酸盐制品。

27.水泥作为陶粒滤料的骨架结构,将水泥与铝粉优先混合均匀,当开始喷淋作用后,铝粉反应产生气体能够使水泥形成的骨架结构更加均匀,提高产品的筒压强度,降低破损率和磨损率。

28.通过上述技术方案的运用,本发明与现有技术相比具有下列优点:

29.1.通过采用本发明的技术方案,不仅系统利用了矿山表土作为主原料,在满足现行标准的要求的条件下,综合利用率高,可以达到60%,实现单一的矿山表土自身的综合利用价值,降低免烧陶粒滤粒生产成本的同时,实现批量的矿山表土的消耗性输送,降低土地占用量,缓解对空气、水源和土地的污染,促进矿物开采的良性循环。

30.2.通过采用本发明的技术方案,采用物理发泡原理,通过喷淋工艺均匀为干的混合物料补充碱液,保证物料接触的碱液均匀,从而使气体产生的微泡沫均匀分布在混料之间,在陶粒球生成过程中的气泡分布均匀,提高陶粒滤料的空隙率和比表面积,提高滤料的

水处理性能。

31.3.通过采用本发明的技术方案,获得了与现有技术采用高温焙烧制备具有至少持平性能的的陶粒滤料产品,突破了传统高温烧结的制备模式,在节能环保上具有重要的意义。

32.4.通过采用本发明的技术方案,优先将水泥和铝粉混合均匀,当开始喷淋作用后,铝粉反应产生气体能够使水泥形成的骨架结构更加均匀,提高产品的筒压强度,降低破损率和磨损率。

附图说明

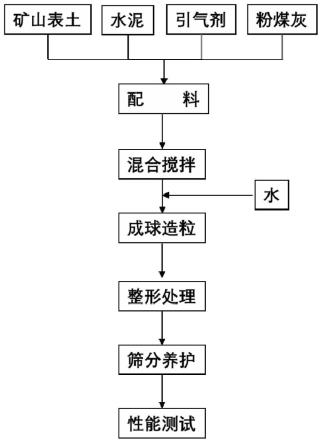

33.图1本发明实施例1中制备免烧陶粒滤料的工艺流程图。

34.图2本发明实施例1制备的免烧陶粒滤料的剖面结构示意图。

具体实施方式

35.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

36.本发明公开了一种免烧陶粒滤料,具有高比表面积、高容积和筒压强度的优点。

37.参阅图1,免烧陶粒滤料的制备方法包括以下步骤:

38.(1)原料处理:将矿山表土进行晾晒干燥、待表土含水率降低至3~7%时,通过微粉机进行表土散碎,得到原料;其中,粉煤灰的粒径为20~40微米,矿山表土中的粒径5~10微米的颗粒数占比为80~90%。优选地,微粉机为气流涡漩微粉机。

39.其中,以质量百分比计,矿山表土成分包括石英40~52%,高岭土8~16%,蒙脱石24~40%,云母4~8%。

40.(2)混合搅拌:矿山表土30~60%,粉煤灰30~60%,粘结剂8~12%,引气剂2~5%进行计量称重,首先将粘结剂、引气剂进行计量称重后先加入混合搅拌机中进行预混合,混合搅拌均匀后,再将矿山表土和粉煤灰加入混合搅拌机,再次搅拌,混合均匀得到混合料;设定转速为10~20r/min,倾角为20~30

°

,混合搅拌3-5分钟。优选地,矿山表土和粉煤灰的质量比为1:0.5~2;粘结剂和引气剂的质量比为6:1~2:1。

41.引气剂为铝粉,优选地为工业铝矿粉。粘结剂为水泥,优选为425标准水泥。

42.粉煤灰为市售二级粉煤灰,具体地,主要成分包括二氧化硅50~80%,二氧化铝10~30%,氧化铁4~5.8%,氧化钙4.5~6.5%,氧化镁1.2~3%,三氧化硫0.02~0.05%。

43.(3)成球造粒:将步骤(2)得到的混合料部分置于成球造粒机中,设定转速和倾角,待混合料布满成球造粒机内壁,采用喷淋工艺加入适量碱性水溶液;待混合料成为细小颗粒状时,停止加水,再次加入部分混合干料,再继续喷淋加水至成细小颗粒,如此循环操作3~8次。喷淋的碱性水溶液ph值为8-10,优选为碳酸钠和/或碳酸氢钠溶液。其中,成球造粒机电机频率35-40hz,整形机电机频率45-50hz。

44.混合料第一次放入成球造粒机中的质量百分比为全部混合料的40~60%,剩余的混合料在后续的循环操作中均等份添加。

45.喷淋工艺中,喷淋的碱性水溶液的总质量为全部混合料质量的8~10%,根据混合料的质量来设定喷淋的流量。

46.(4)筛分养护:待陶粒球长成预定尺寸后,将陶粒球用料铲取出,置于室内自然条件下养护7天以上,其中,室内的相对湿度条件为90~92%。优选地,陶粒球取出后,分别用2.36mm、4.75mm、9.5mm标准筛筛分后进行养护。

47.(5)二次筛分:将养护后的陶粒球分别用2.36mm、4.75mm、9.5mm标准筛进行二次筛分即得到陶粒滤料;

48.(6)烘干测试:将陶粒滤料置于100~110℃烘箱烘干至恒重,同时测试免烧陶粒的筒压强度、比表面积、含泥量。

49.下面通过具体实施例进行进一步地分析。

50.实施例1

51.本实施例提供了一种陶粒滤料,具体制备方法包括以下步骤:

52.(1)原料处理:将矿山表土进行晾晒干燥、待表土含水率降低至3%时,通过微粉机进行表土散碎,得到原料。

53.(2)混合搅拌:矿山表土60%,粉煤灰30%,425标准水泥8%,铝粉2%进行计量称重,首先将425标准水泥、铝粉进行计量称重后先加入成球造粒机中,混合搅拌均匀后,再将矿山表土和粉煤灰加入所述成球造粒机,再次搅拌,混合均匀得到混合料;设定转速为10~20r/min,倾角为20~30

°

,混合搅拌3-5分钟。

54.(3)成球造粒:将步骤(2)得到的混合料部分置于成球造粒机中,设定转速和倾角,待混合料布满成球造粒机内壁,采用喷淋方式加适量碱液;待混合料成为细小颗粒状时,停止喷淋碱液,再次加入部分混合干料,再继续喷淋加水至成细小颗粒,如此循环操作3次形成陶粒球。喷淋使用的碱液的ph值为8。优选地,碱液为碳酸钠和/或碳酸氢钠溶液。碱液的喷淋总量为混合料总质量的8%。

55.优选地,混合料第一次放入成球造粒机中的质量百分比为全部混合料的40%,剩余的60%的混合料在循环操作中均等份添加。

56.(4)标准养护:待陶粒球长成预定尺寸后,将陶粒球用料铲取出,置于室内自然条件下养护7天以上,即得到陶粒滤料,其中,室内的相对湿度条件为90~92%。优选地,陶粒球取出后,用2.36mm、4.75mm、9.5mm标准筛筛分后进行养护形成陶粒滤料。

57.(5)二次筛分:将养护后的陶粒球分别用2.36mm、4.75mm、9.5mm标准筛进行二次筛分即得到陶粒滤料。

58.(6)烘干:将陶粒滤料置于100~110℃烘箱烘干至恒重进行性能测试。

59.实施例2

60.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土45%,粉煤灰45%,425标准水泥8%,铝粉2%。

61.实施例3

62.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土50%,粉煤灰40%,425标准水泥8%,铝粉2%。

63.实施例4

64.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料

比例为矿山表土30%,粉煤灰60%,425标准水泥8%,铝粉2%。

65.实施例5

66.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土58%,粉煤灰30%,425标准水泥9%,铝粉3%。

67.实施例6

68.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土56%,粉煤灰30%,425标准水泥12%,铝粉2%。

69.实施例7

70.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土58%,粉煤灰30%,425标准水泥8%,铝粉4%。

71.实施例8

72.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土57%,粉煤灰30%,425标准水泥8%,铝粉5%。

73.实施例9

74.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土55%,粉煤灰30%,425标准水泥10%,铝粉5%。

75.实施例10

76.本实施例与实施例1的区别在于原料的添加比例不同,其它相同。本实施例的原料比例为矿山表土44%,粉煤灰44%,425标准水泥8%,铝粉4%。

77.实施例11

78.本实施例与实施例1的区别在于步骤(3)中成球造粒循环次数不同,其它相同。本实施例中循环次数为5次。

79.实施例12

80.本实施例与实施例1的区别在于步骤(3)中成球造粒循环次数不同,其它相同。本实施例中循环次数为8次。

81.实施例13

82.本实施例与实施例1的区别在于步骤(3)中第一次放入成球造粒机中混合料的质量不同,其它相同。本实施例中首次放入成球造粒机的混合料占全部混合料的质量百分比为50%,每次添加的混合料为除首次添加后的剩余量的平均等份。

83.实施例14

84.本实施例与实施例1的区别在于步骤(3)中第一次放入成球造粒机中混合料的质量不同,其它相同。本实施例中首次放入成球造粒机的混合料占全部混合料的质量百分比为60%,每次添加的混合料为除首次添加后的剩余量的平均等份。

85.实施例15

86.本实施例与实施例1的区别在于步骤(3)中喷淋使用的水ph值为9。

87.实施例16

88.本实施例与实施例1的区别在于步骤(3)中喷淋使用的水ph值为10。

89.实施例17

90.本实施例与实施例1的区别在于步骤(2)中将矿山表土、粉煤灰、425标准水泥和铝

粉同时加入成球造粒机中,其他步骤相同。

91.实施例18

92.本实施例与实施例1的区别在于步骤(3)中碱液的喷淋总量为混合料总质量的10%,其他步骤相同。

93.对照例1

94.本对照例与实施例1的区别在于步骤(3)中第一次放入成球造粒机中混合料的质量不同,其它相同。本实施例中首次放入成球造粒机的混合料占全部混合料的质量百分比为30%。

95.对照例2

96.本对照例与实施例1的区别在于步骤(3)中第一次放入成球造粒机中混合料的质量不同,其它相同。本实施例中首次放入成球造粒机的混合料占全部混合料的质量百分比为70%。

97.对照例3

98.本对照例与实施例1的区别在于步骤(3)中喷淋直接使用水,ph值为7。

99.对照例4

100.本对照例与实施例1的区别在于步骤(3)中喷淋使用的碱性水溶液ph值为12。

101.对照例5

102.本对照例与实施例1的区别在于步骤(3)中喷淋使用的碱性水溶液ph值为8,选取氢氧化钠溶液。

103.对照例6

104.本对照例与实施例1的区别在于不添加引气剂。

105.对照例7

106.本对照例采用现有的制备免烧陶粒的技术进行对照试验。具体操作步骤包括:

107.(1)将采集的矿山表土进行倒浆分散,浆料过10微米的标准筛,将筛下浆料压滤干燥后,作为免烧陶粒制备的矿山表土原料;

108.(2)分别称取上述步骤(1)的矿山表土1kg,粉煤灰3.5kg,425标准水泥0.4kg,矿粉0.1kg;然后进行混合搅拌陈化处理;

109.(3)混合搅拌:将上述混合物放入混料机中,低速搅拌4分钟;

110.(4)成球造粒:将混合料在圆盘造粒机中进行造粒,先将圆盘造粒机转速调整为15r/min,倾角为30

°

,待粉料均匀撒于圆盘后,采用喷雾方式加水,观察粉料成球状态,待大部分粉料成为小颗粒后,再添加粉料,如此反复操作,待陶粒大小达到所需要求后,将大颗粒筛出,小颗粒继续留在圆盘中,加入粉料,如此反复操作,制得成球陶粒;

111.(5)标准养护:将上述成球陶粒置于恒温恒湿养护箱进行养护,室温条件下养护10天;

112.(6)将养护后的陶粒进行105℃烘箱烘干至恒重。

113.将上述实施例和对照例制备的陶粒滤料进行性能测试。

114.参阅图2,为实施例1产品的剖面的显微图。

115.具体地,根据cj/t43-2005《水处理用滤料》进行破碎率和磨损率、含泥量、盐酸可溶率、空隙率、比表面积的检测。陶粒滤料的标准指标为破碎率和磨损率之和cb≤6%、含泥

量cs≤1%、盐酸可溶率c

ha

≤2%、空隙率v≥40%、比表面积sw≥0.5

×

104cm2/g。筒压强度根据《gb/t17431.2-1998轻骨料及其试验方法第二部分:轻集料试验方法》进行检测。性能检测结果参见表1。

116.表1免烧陶粒滤料产品的性能检测结果

[0117][0118]

注:破碎率和磨损率为两者之和cb。

[0119]

通过上述表1实施例和对照例的性能检测结果可见,采用本发明的技术方案,制备得到的免烧陶粒滤料突破的传统煅烧制备工艺,各项指标均符合标准要求,产品性能良好,尤其是实施例7、实施例9和实施例10,性能最佳,实施例7和实施例9的水泥和铝粉质量比均为2:1,实施例10中矿山表土和粉煤灰的质量比值为1:1。

[0120]

具体地,实施例1-4中,水泥和铝粉不变,矿山表土和粉煤灰的质量比值为1:1(实施例2)时性能最佳,实施例3次之。

[0121]

实施例5-9中,通过改变水泥和铝粉的质量比,显然,实施例7和9最佳(2:1),实施例8次之(3:1)。

[0122]

根据实施例1-9的检测结果分析,当矿山表土和粉煤灰的质量比值为1:1和水泥和铝粉的质量比为2:1具有最佳的技术方案,结果与实施例10的结果吻合。

[0123]

实施例11和12分别改变了挤压成球的循环次数,结果发现,与实施例1相比结果相差并不大,实施例11略佳。

[0124]

实施例13和14通过改变首次加入成球造粒机中混合料的质量数,与对照例1和对照例2相比较可知,第一次添加过多或过少对产品的性能均具有影响,首次添加50%最佳。

[0125]

实施例15和16为改变喷淋工艺的碱溶液的ph,并于对照例3-5相比,碱性条件下对陶粒滤料性能影响较大,尤其是比表面积。但是当ph过大时,虽然具有较大的比表面积,但是筒压强度反而下降。

[0126]

实施例17与实施例1相比,将铝粉和水泥同时混合后直接成球工艺,显然,破损率和磨损率之和并不能符合陶粒滤料的标准要求。显然,预混合铝粉和水泥能够提高陶粒滤料的强度,使水泥作为骨架结构能够良好地支撑陶粒滤料的整体结构,降低陶粒滤料的破损率和磨损率。

[0127]

实施例18与实施例1的区别在于添加的碱液的量不同,在8~10%范围内制备得到的陶粒滤料均能符合标准的要求。

[0128]

显而易见地,本发明以矿山表土和粉煤灰为主要原料,在碱性条件下,采用喷淋技术,制备得到的免烧陶粒滤料,不仅降低了陶粒滤料产品的原料成本,且为矿山表土再利用提供了新的、有效的途径,同时对于高效率地降低矿山表土的堆积压力,对减少环境污染和土地占用资源具有积极意义。

[0129]

而且,本发明的技术方案通过利用矿山表土制备的陶粒滤料具有高的筒压强度和高比表面积,显然各项指标均符合标准要求,能够达到与焙烧制备得到的陶粒滤料至少相当的性能,从而突破了传统高温烧结的制备模式。

[0130]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1