呋喃酮的制备系统及制备方法与流程

1.本发明属于呋喃酮制备技术领域,具体涉及一种呋喃酮的制备系统及制备方法。

背景技术:

2.呋喃酮是一种非常重要的香料品种,呋喃酮又名菠萝呋喃酮或草莓呋喃酮,化学名为2,5-二甲基-4-羟基-3(2h)-呋喃酮,呋喃酮是一种无色或白色固体,具有果香焦糖香气或焦香菠萝的芳香香气,主要用于食品、饮料、香烟等方面。

3.目前,呋喃酮的合成方法主要采用的途径是由乳酸乙酯出发,在强碱条件下与α-卤代乙酸乙酯进行亲核取代反应,生成α-甲基缩二乙醇酸二乙酯,然后该化合物与草酸二乙酯缩合闭环,再经皂化、酸化和甲基化得目标产物。其中α-甲基缩二乙醇酸二乙酯是合成香料呋喃酮的关键中间体,制得方法如下所示:其一是乳酸乙酯、金属钠在乙醚溶剂中与溴乙酸乙酯反应制得,收率为60%;其二是乳酸乙酯、nah在四氢呋喃溶剂中与溴乙酸乙酯反应制得,收率为82%;但是上述两种制备α-甲基缩二乙醇酸二乙酯的方法收率低,且所用的原料溴乙酸乙酯价格高、不易得,并且对人的眼睛刺激性巨大,不易工业化生产和操作。

技术实现要素:

4.有鉴于此,有必要提供一种呋喃酮的制备系统以解决制备呋喃酮时,中间体α-甲基缩二乙醇酸二乙酯的收率低,且原料不易工业化生产和操作的问题。

5.还有必要提出一种呋喃酮的制备方法。

6.一种呋喃酮的制备系统,包括第一反应单元,所述第一反应单元,所述第一反应单元包括溶剂模块、第一原料模块、第一反应釜,所述溶剂模块包括混合物储罐、甲苯储罐,所述混合物储罐的出口设置第一阀门、甲苯储罐的出口设置第二阀门,所述混合物储罐的出口与所述第一反应釜的入口连接,所述甲苯储罐的出口与所述第一反应釜的入口连接,所述第一原料模块包括乳酸乙酯储罐、氯乙酸乙酯储罐、甲醇钠储罐,所述乳酸乙酯储罐的出口设置第三阀门、氯乙酸乙酯储罐的出口设置第四阀门,所述乳酸乙酯储罐的出口与所述第一反应釜的原料入口连接,所述氯乙酸乙酯储罐与所述第一反应釜的原料入口连接,所述甲醇钠储罐的出口与所述第一反应釜的原料入口连接。

7.优选地,所述第一反应单元还包括所述水洗模块包括:水洗釜、水洗罐,所述水洗罐设置入水管、入酸管,所述入水管、入酸管分别与所述水洗罐的入口连接,所述水洗罐的出口与所述水洗釜的水洗入口连接,所述水洗釜的原料入口与所述第一反应釜的出口连接。

8.优选地,所述呋喃酮的制备系统还包括第二反应单元,所述第二反应单元包括第二反应釜、草酸二乙酯高位槽、催化剂储罐,所述草酸二乙酯高位槽的出口与所述第二反应釜的入口连接,所述第一反应单元的出口与所述第二反应釜的入口连接,所述催化剂储罐的出口与所述第二反应釜的入口连接,所述甲醇钠储罐的出口与所述第二反应釜的入口连接。

9.优选地,所述呋喃酮的制备系统还包括第三反应单元,所述第三反应单元包括碱液高位槽、第三反应釜,所述碱液高位槽的出口与所述第三反应釜的入口连接,所述第三反应釜的入口与所述第二反应釜的出口连接。

10.优选地,所述第三反应单元还包括酸高位槽、中和釜,所述酸高位槽的出口与所述第三反应釜的入口连接,所述第三反应釜的出口与所述中和釜的入口连接,所述中和釜的入口与所述催化剂储罐连接,所述中和釜的出口与所述第三反应釜的入口连接。

11.优选地,所述呋喃酮的制备系统还包括第四反应单元,所述第四反应单元包括溴甲烷入口管、第四反应釜,所述溴甲烷入口管与所述第四反应釜的入口连接,所述第四反应釜的入口与所述第三反应釜的出口连接,所述碱液高位槽与所述第四反应釜的入口连接。

12.一种呋喃酮的制备方法,利用如上所述呋喃酮制备系统进行制备,包括以下步骤:s1:将混合物储罐中的混合物料加入到第一反应釜中,再将甲醇钠加入至所述第一反应釜中,在第一预定温度下,间歇搅拌,然后降温至第二预定温度,再加入甲苯储罐中的甲苯,然后降温至第三预定温度,再滴加乳酸乙酯储罐中的乳酸乙酯,反应第一预定时间,生成乳酸乙酯钠盐;然后再滴加氯乙酸乙酯储罐中的氯乙酸乙酯,滴加结束后,升温至第四预定温度,反应第二预定时间,生成α-甲基缩二乙醇酸二乙酯,待反应结束后进行水洗、蒸馏,得到产物α-甲基缩二乙醇酸二乙酯;s2:将催化剂储罐中的甲基叔丁基醚加入至第二反应釜内,降温至第五预定温度,再将甲醇钠加入至第二反应釜内,再将草酸二乙酯高位槽中的草酸二乙酯滴加至第二反应釜内,再滴加α-甲基缩二乙醇酸二乙酯滴加至第二反应釜内,反应第三预定的时间,得到环合产物;s3:将第六预定温度下载第三反应釜加入盐酸,然后将环合产物滴加至第三反应釜,进行中和反应,然后再加入碱液高位槽的碱液于第三反应釜中,进行皂化反应,得到皂化产物;s4:将皂化产物加入至第四反应釜中,加热到第七预定温度,然后通入溴甲烷至第四反应釜中,反应第三预定时间,得到烷基化产物;s5:在第四反应釜中滴加盐酸,并搅拌,待溶液ph为5-6时滴加碱液,进行脱羧反应,然后萃取,得到呋喃酮。

13.优选地,所述步骤s1中:所述混合物料为:甲苯、乳酸乙酯、氯乙酸乙酯的混合溶液。

14.优选地,所述步骤s1中:水洗的具体步骤为:在30℃-38℃下,将所述第一反应釜的物料加入水洗釜中,再将水及冰醋酸的混合物滴加至水洗釜中进行水洗,并搅拌0.5h-1.5h,静置分层。

15.优选地,所述步骤s1中:静置分层后,当检测水层的ph为7时,对油层进行蒸馏。

16.本发明采用上述技术方案,其有益效果在于:1.本发明通过在第一反应单元设置三种原料储罐,分别为乳酸乙酯储罐、氯乙酸乙酯储罐、甲醇钠储罐,使得加入的原料便宜、廉价,适合工业生产,且甲醇钠相比与现有技术中添加金属钠,降低了反应的危险系数,且甲醇钠反应后生成甲醇,甲醇显中性,使得后续水洗的过程中,降低水洗次数及废水的排放,更加环保。

17.2.本发明在所述乳酸乙酯储罐的出口设置第三阀门、氯乙酸乙酯储罐的出口设置

第四阀门,使得在第一反应釜中添加原料时,先添加溶剂,再添加甲醇钠,最后再添加氯乙酸乙酯,通过控制第三阀门、第四阀门的开关,来控制添加乳酸乙酯、氯乙酸乙酯的顺序,以避免在甲醇钠的存在下,氯乙酸乙酯发生自身的缩合反应,导致主产物α-甲基缩二乙醇酸二乙酯的产率降低。

18.3.本发明在所述溶剂模块设置混合物储罐、甲苯储罐,且在混合物储罐的出口设置第一阀门、甲苯储罐的出口设置第二阀门,通过控制第一阀门、第二阀门的开关,先添加混合物储罐的甲苯与2.4%乳酸乙酯和1.8%氯乙酸乙酯的混合物,再添加甲醇钠,以使在甲醇钠固体在打成沙的过程中被打成沙的甲醇钠能够与乳酸乙酯结合生成乳酸乙酯钠盐,降低后续剧烈反应的危险,且由于乳酸乙酯的纯度大于氯乙酸乙酯,在甲醇钠的存在先,甲醇纳优先与乳酸乙酯反应,使得氯乙酸乙酯不会发生自身的缩合反应。

附图说明

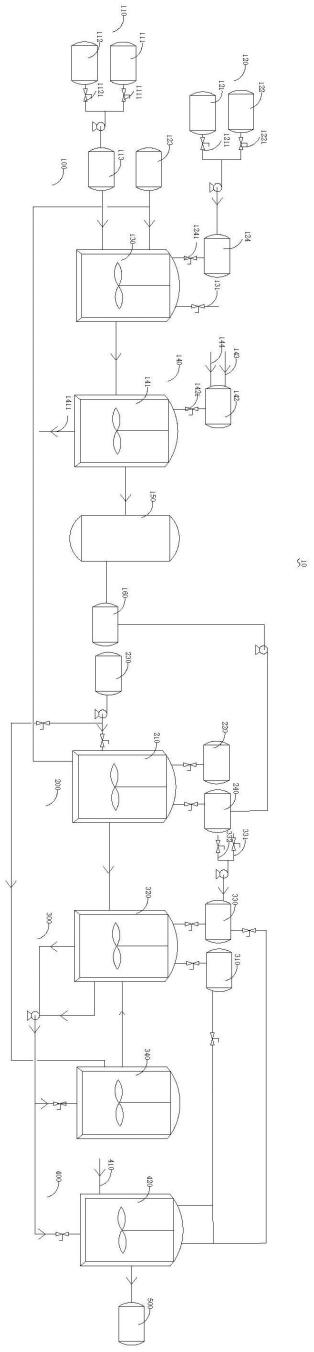

19.图1为呋喃酮的制备系统的工艺流程图。

20.图2为呋喃酮的合成路线图。

21.图中:呋喃酮的制备系统10、第一反应单元100、溶剂模块110、混合物储罐111、第一阀门1111、甲苯储罐112、第二阀门1121、溶剂缓存罐113、第一原料模块120、乳酸乙酯储罐121、第三阀门1211、氯乙酸乙酯储罐122、第四阀门1221、甲醇钠储罐123、原料缓存罐124、第五阀门1241、第一反应釜130、蒸汽管道131、水洗模块140、水洗釜141、废水出口管1411、水洗罐142、第六阀门1421、入水管143、入酸管144、蒸馏塔150、α-甲基缩二乙醇酸二乙酯储罐160、第二反应单元200、第二反应釜210、草酸二乙酯高位槽220、催化剂储罐230、中间产物高位槽240、第三反应单元300、碱液高位槽310、第三反应釜320、酸高位槽330、10%盐酸入口管331、30%盐酸入口管332、中和釜340、第四反应单元400、溴甲烷入口管410、第四反应釜420、萃取槽500。

具体实施方式

22.为了更好的理解本发明,下面结合实施例对本发明创造作进一步的描述,但本发 明要求保护的范围并不局限于实施例所述的范围。

23.请参看图1至图2,本发明实施例提供了一种呋喃酮的制备系统10,包括第一反应单元100,所述第一反应单元100包括溶剂模块110、第一原料模块120、第一反应釜130,所述溶剂模块110包括混合物储罐111、甲苯储罐112,所述混合物储罐111的出口设置第一阀门1111、甲苯储罐112的出口第二阀门1121,所述混合物储罐111的出口与所述第一反应釜130的入口连接,所述甲苯储罐112的出口与所述第一反应釜130的入口连接,所述第一原料模块120包括乳酸乙酯储罐121、氯乙酸乙酯储罐122、甲醇钠储罐123,所述乳酸乙酯储罐121的出口设置第三阀门1211、氯乙酸乙酯储罐122的出口设置第四阀门1221,所述乳酸乙酯储罐121的出口与所述第一反应釜130的原料入口连接,所述氯乙酸乙酯储罐122与所述第一反应釜130的原料入口连接,所述甲醇钠储罐123的出口与所述第一反应釜130的原料入口连接。

24.本发明采用上述技术方案,其有益效果在于:本发明通过在第一反应单元100设置三种原料储罐,分别为乳酸乙酯储罐121、氯

乙酸乙酯储罐122、甲醇钠储罐123,使得加入的原料便宜、廉价,适合工业生产,且甲醇钠相比与现有技术中添加金属钠,降低了反应的危险系数,且甲醇钠反应后生成甲醇,甲醇显中性,使得后续水洗的过程中,降低水洗次数及废水的排放,更加环保。

25.本发明在所述乳酸乙酯储罐121的出口设置第三阀门1211、氯乙酸乙酯储罐122的出口设置第四阀门1221,使得在第一反应釜130中添加原料时,先添加溶剂,再添加甲醇钠,最后再添加氯乙酸乙酯,通过控制第三阀门1211、第四阀门1221的开关,来控制添加乳酸乙酯、氯乙酸乙酯的顺序,以避免在甲醇钠的存在下,氯乙酸乙酯发生自身的缩合反应,导致主产物α-甲基缩二乙醇酸二乙酯的产率降低。

26.本发明在所述溶剂模块110设置混合物储罐111、甲苯储罐112,且在混合物储罐111的出口设置第一阀门1111、甲苯储罐112的出口设置第二阀门1121,通过控制第一阀门1111、第二阀门1121的开关,先添加混合物储罐111的甲苯与2.4%乳酸乙酯和1.8%氯乙酸乙酯的混合物,再添加甲醇钠,以使在甲醇钠固体在打成沙的过程中被打成沙的甲醇钠能够与乳酸乙酯结合生成乳酸乙酯钠盐,降低后续剧烈反应的危险,且由于乳酸乙酯的纯度大于氯乙酸乙酯,在甲醇钠的存在先,甲醇纳优先与乳酸乙酯反应,使得氯乙酸乙酯不会发生自身的缩合反应。

27.进一步的,所述溶剂模块110还包括溶剂缓存罐113,所述溶剂缓存罐113的入口与所述混合物储罐111的出口、甲苯储罐112的出口连接,所述溶剂缓存罐113的出口与所述第一反应釜130的入口连接。

28.进一步的,所述第一原料模块120还包括原料缓存罐124,所述原料缓存罐124的入口与所述乳酸乙酯储罐121的出口、氯乙酸乙酯储罐122的出口连接,所述原料缓存罐124的出口与所述第一反应釜130的原料入口连接。

29.进一步的,所述原料缓存罐124的出口设置第五阀门1241,以控制阀原料乳酸乙酯或氯乙酸乙酯的滴加速度。

30.进一步的,所述原料缓存罐124为高位罐。

31.进一步的,所述第一反应釜130设置蒸汽管道131。

32.进一步的,所述第一反应单元100还包括所述水洗模块140包括:水洗釜141、水洗罐142,所述水洗罐142设置入水管143、入酸管144,所述入水管143、入酸管144分别与所述水洗罐142的入口连接,所述水洗罐142的出口与所述水洗釜141的水洗入口连接,所述水洗釜141的原料入口与所述第一反应釜130的出口连接。

33.进一步的,所述水洗罐142为高位罐,所述水洗罐142的出口设置第六阀门1421,以控制阀水洗液的滴加速度。

34.进一步的,所述水洗釜141还设置废水出口管1411。

35.进一步的,所述第一反应单元100还包括蒸馏塔150,所述蒸馏塔150的入口与所述水洗釜141的出口连接。

36.进一步的,所述第一反应单元100还包括α-甲基缩二乙醇酸二乙酯储罐160,所述α-甲基缩二乙醇酸二乙酯储罐160的入口与所述蒸馏塔150的出口连接。

37.进一步的,所述呋喃酮的制备系统10还包括第二反应单元200,所述第二反应单元200包括第二反应釜210、草酸二乙酯高位槽220、催化剂储罐230,所述草酸二乙酯高位槽220的出口与所述第二反应釜210的入口连接,所述催化剂储罐230的出口与所述第二反应

釜210的入口连接,所述甲醇钠储罐123的出口与所述第二反应釜210的入口连接,所述第二反应釜210的入口与所述α-甲基缩二乙醇酸二乙酯储罐160的出口连接。

38.进一步的,所述第二反应单元200还设置中间产物高位槽240,所述中间产物高位槽240的入口与所述α-甲基缩二乙醇酸二乙酯储罐160的出口连接,所述中间产物高位槽240的出口与所述第二反应釜210的入口连接。

39.进一步的,所述呋喃酮的制备系统10还包括第三反应单元300,所述第三反应单元300包括碱液高位槽310、第三反应釜320,所述碱液高位槽310的出口与所述第三反应釜320的入口连接,所述第三反应釜320的入口与所述第二反应釜210的出口连接。

40.进一步的,所述第三反应单元300还包括酸高位槽330、中和釜340,所述酸高位槽330的出口与所述第三反应釜320的入口连接,所述第三反应釜320的出口与所述中和釜340的入口连接,所述中和釜340的入口与所述催化剂储罐230连接,所述中和釜340的出口与所述第三反应釜320的入口连接。

41.进一步的,所述酸高位槽330还设置10%盐酸入口管331、30%盐酸入口管332,所述10%盐酸入口管331、30%盐酸入口管332的入口均与所述酸高位槽330的入口连接。

42.进一步的,所述呋喃酮的制备系统10还包括第四反应单元400,所述第四反应单元400包括溴甲烷入口管410、第四反应釜420,所述溴甲烷入口管410与所述第四反应釜420的入口连接,所述第四反应釜420的入口与所述第三反应釜320的出口连接,所述碱液高位槽310与所述第四反应釜420的入口连接,所述酸高位槽330与所述第四反应釜420的入口连接。

43.进一步的,所述呋喃酮的制备系统10还包括萃取槽500,所述萃取槽500的入口与所述第四反应釜420的出口连接。

44.一种呋喃酮的制备方法,利用如上所述呋喃酮制备系统10进行制备,包括以下步骤:s1:将混合物储罐111中的混合物料250kg-270kg加入到第一反应釜130中,再将甲醇钠170kg-180kg加入至所述第一反应釜130中,在第一预定温度110℃-115℃下,间歇搅拌,直至看不到甲醇钠固体,然后降温至第二预定温度85℃-90℃,再加入甲苯储罐112中的甲苯1385.60kg,然后降温至第三预定温度25℃-35℃,再滴加乳酸乙酯储罐121中的乳酸乙酯570kg-580kg,滴加速度为10kg/min,反应第一预定时间0.8h-1.2h),生成乳酸乙酯钠盐;然后再滴加氯乙酸乙酯储罐122中的氯乙酸乙酯415kg-425kg,滴加速度10kg/min,滴加结束后,升温至第四预定温度70℃-75℃,反应第二预定时间1.5h-2.5h,生成α-甲基缩二乙醇酸二乙酯,待反应结束后进行水洗、蒸馏,得到产物α-甲基缩二乙醇酸二乙酯;具体的,缓慢滴加氯乙酸乙酯,避免大量添加导致反应釜为温度降低,不利于乳酸乙酯钠盐与乙酸乙酯的缩合反应。

45.s2:将催化剂储罐230中的甲基叔丁基醚814kg加入至第二反应釜210内,降温至第五预定温度0℃-5℃,再将甲醇钠70kg加入至第二反应釜210内,再将草酸二乙酯高位槽220中的草酸二乙酯155.12kg,滴速3kg/min滴加至第二反应釜210内,再滴加α-甲基缩二乙醇酸二乙酯,滴速3kg/min,滴加至第二反应釜210内,反应第三预定的时间5h,得到环合产物;s3:将第六预定温度-5℃-8℃下在第三反应釜320加入10%盐酸,然后将环合产物升温至40℃-45℃,然后以14kg/min的速度滴加至第三反应釜320,进行中和反应,然后再加

入碱液高位槽310的碱液于第三反应釜320中,进行皂化反应,得到皂化产物;s4:将皂化产物加入至第四反应釜420中,加热到第七预定温度20℃-28℃,然后通入溴甲烷88kg-92kg至第四反应釜420中,反应第三预定时间35min-45min,打开排空用氮气置换两次,得到烷基化产物;s5:在第四反应釜420中滴加30%的盐酸210kg-225kg,并搅拌,待溶液ph为5-6时滴加18.5%的碱液,进行脱羧反应,当ph为6-7,然后萃取,得到呋喃酮。

46.进一步的,所述步骤s1中:所述混合物料为:甲苯、乳酸乙酯、氯乙酸乙酯的混合溶液;甲苯内含有2.4%乳酸乙酯和1.8%氯乙酸乙酯,先混合物,再添加甲醇钠,以使在甲醇钠固体在打成沙的过程中被打成沙的甲醇钠能够与乳酸乙酯结合生成乳酸乙酯钠盐,降低后续剧烈反应的危险,且由于乳酸乙酯的纯度大于氯乙酸乙酯,在甲醇钠的存在先,甲醇纳优先与乳酸乙酯反应,使得氯乙酸乙酯不会发生自身的缩合反应,而是与乳酸乙酯钠盐进行反应。

47.进一步的,所述步骤s1中:水洗的具体步骤为:在30℃-38℃下,将所述第一反应釜130的物料加入水洗釜141中,再将水及冰醋酸(750kg:1.5kg)的混合物滴加至水洗釜141中进行水洗,并搅拌0.5h-1.5h,静置分层。

48.具体的,在水中加入冰醋酸,既可以使缩合反应后的物料迅速被水洗成中性,降低了水的用量。

49.进一步的,所述步骤s1中:静置分层后,当检测水层的ph为7时,对油层进行蒸馏。

50.进一步的,所述步骤s1中:蒸馏的具体步骤为,将水洗釜141的油层加入至蒸馏釜中,先在常压下整除甲苯及未反应的氯乙酸乙酯,然后减压蒸馏,收集100℃-102℃/666.6pa的馏分。

51.进一步的,所述步骤s3中:在中和反应后,将中合反应产物静置分层,当水层ph=1-2时,将水层输送至中和釜340,然后加入甲基叔丁基醚222kg-226kg,搅拌15分钟,静置弃水层,油层输送至第三反应釜320,然后再加入碱液高位槽310的碱液于第三反应釜320中,进行皂化反应,得到皂化产物;进一步的,所述步骤s3中:皂化反应具体步骤是:在25℃下,在第三反应釜320滴加590kg-610kg碱液,搅拌0.5h-1h,静置分层,将水相输送至第四反应釜420,然后继续向第三反应釜320滴加350kg-370kg碱液,搅拌0.5h-1h,静置分层,将水相输送至第四反应釜420,油相输送至中和釜340;水相在第四反应釜420混合搅拌,在20℃-28℃下,静置20h,检测水相中碱含量为8.0%-8.5%。

52.下述实施例的实验方法,如无特别说明,均为常规方法。

实施例

53.将混合物储罐111中的混合物料300l,加入到第一反应釜130中,再将176kg甲醇钠加入至所述第一反应釜130中,在110℃-115℃下,间歇搅拌,直至看不到甲醇钠固体,然后降温至85℃-90℃,再加入甲苯储罐112中的甲苯1385.60kg,然后降温至25℃-35℃,再以10kg/min滴加乳酸乙酯储罐121中的乳酸乙酯578kg,反应1h,生成乳酸乙酯钠盐;然后再以10kg/min滴加氯乙酸乙酯储罐122中的氯乙酸乙酯420kg,滴加结束后,升温至70℃-75℃,反应2h,生成α-甲基缩二乙醇酸二乙酯,待反应结束后进行水洗、蒸馏,得到产物α-甲基缩

二乙醇酸二乙酯;在30℃-38℃下,将所述第一反应釜130的物料加入水洗釜141中,再将750kg水及1.5kg冰醋酸的混合物滴加至水洗釜141中进行水洗,并搅拌0.5h-1.5h,静置分层,当检测水层的ph为7时,对油层进行蒸馏,先在常压下蒸除甲苯及未反应的氯乙酸乙酯,然后减压蒸馏,收集100℃-102℃/666.6pa的馏分,α-甲基缩二乙醇酸二乙酯的产率为98.5%的;然后将催化剂储罐230中的甲基叔丁基醚814kg加入至第二反应釜210内,降温至0℃-5℃,再将甲醇钠70kg加入至第二反应釜210内,再以3kg/min的速率滴加草酸二乙酯155.12kg至第二反应釜210内,再以3kg/min滴加α-甲基缩二乙醇酸二乙酯至第二反应釜210内,反应5h,得到环合产物;再在-5℃-8℃下在第三反应釜320加入10%盐酸945kg,然后将环合产物升温至40℃-45℃,然后以14kg/min的速率滴加至第三反应釜320,进行中和反应,然后中合反应产物静置分层,当水层ph=1-2时,将水层输送至中和釜340,然后加入甲基叔丁基醚222kg,搅拌15分钟,静置弃水层,油层输送至第三反应釜320,在25℃下,然后再以13kg/min的速率滴加碱液600kg于第三反应釜320中,搅拌0.5h-1h,静置分层,将水相输送至第四反应釜420,然后继续向第三反应釜320以18kg/min的速率滴加碱液360kg,搅拌0.5h-1h,静置分层,将水相输送至第四反应釜420,油相输送至中和釜340;水相在第四反应釜420混合搅拌,在20℃-28℃下,静置20h,检测水相中碱含量为8.0%-8.5%;再将皂化产物加入至第四反应釜420中,加热到20℃-28℃,然后通入溴甲烷88kg-92kg至第四反应釜420中,反应40min,打开排空用氮气置换两次,得到烷基化产物;在第四反应釜420中滴加30%的盐酸220kg,并搅拌,待溶液ph为5-6时滴加18.5%的碱液,进行脱羧反应,当ph为6-7,然后萃取,得到呋喃酮,呋喃酮的产率为92%,纯度为98%。

54.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1