一种Ti掺杂Fe氧化物渣油悬浮床加氢裂化催化剂及其制备方法和应用与流程

一种ti掺杂fe氧化物渣油悬浮床加氢裂化催化剂及其制备方法和应用

技术领域

1.本发明属于渣油悬浮床加氢裂化催化剂技术领域,涉及一种ti掺杂fe氧化物渣油悬浮床加氢裂化催化剂及其制备方法和应用,具体涉及一种介孔铁钛复合氧化物催化剂的制备方法。

背景技术:

2.随着社会的进步和时代的发展,全球对化石燃料的需求不断增加。我国目前所产的大部分原油轻质馏分少,大于 500 ℃的馏分在原油中占比40-50%,并且还有继续变重的趋势。此外,原油的密度、硫含量、沥青质、残炭值日益升高,原油劣质化日益加剧,我国对汽油、中间馏分油和润滑油等高价值石油产品的需求增加,而对燃料油和渣油等低价值产品的需求下降,与此同时,人们对环境的重视程度越来越大,严格的环境保护法律法规不断出台,因此,对劣质重油进行脱硫、脱氮、脱金属,从而得到具有高附加值的轻质油产品,是重油加工工艺所需完成的目标。发展性能优异,成本低廉的劣质重油加工工艺,把劣质的重质油转变为优质的轻质油,实现原油的高效利用,保障国家能源安全,这是我国经济加快转型、社会主要矛盾发生变化的形势下炼油行业实现可持续发展的重要任务,这在推进炼油行业转型升级高质量发展,达成低碳能源体系的平稳过渡,实现“碳达峰,碳中和”的目标中发挥着关键作用。

3.目前渣油处理主要分为两种途径:脱碳和加氢。脱碳工艺主要为延迟焦化、催化裂化等,其具有原子浪费严重、轻质油收率低、结焦严重等特点;该工艺无外加氢源,仅对原料内部氢进行重新分配,从而生成两极化产物:轻质油与沥青质。加氢工艺主要为加氢处理、加氢裂化等,其具有加工深度高、轻质油收率高、结焦量少等特点;该工艺通过外加氢源,加氢重整主要碎片分子以提高整体h/c比,使产品更多的分布在轻质化产物上。所以加氢工艺是目前处理渣油最高效、经济、绿色的方案。

4.早期应用的固定床加氢工艺不能适应劣质渣油的加工,其运行周期短、单程转化率低、催化剂用量及损耗大。在已有的重质油转化技术中心,悬浮床加氢裂化工艺具有原料适应性强,工艺简单、成本较低、催化剂接触面积大,反应温度均匀、氢气压力高等优势,克服了传统固定床重油加氢工艺对劣质渣油加氢能力较弱的缺点。

5.设计开发高分散、高活性的催化剂是悬浮床劣质重油加氢裂化工艺的关键所在。悬浮床劣质重油加氢裂化催化剂可分为均相催化剂和非均相催化剂两类,一般以催化剂前驱体的形式加入原料油中,在反应器中到达一定温度后经原位硫化形成活性物种过渡金属硫化物(如co9s8、mos2、nis、ws2等),随后到达反应温度后,参与加氢裂化反应,但其具有价格高昂,来源稀少,环境不友好等缺点。

6.铁基催化剂为含fe2o3或fes2的矿物质或残渣,fe基催化剂具有价格低廉,来源广泛,环境友好的优点,但其催化活性相对较低,因此如何提高fe基催化剂的催化活性是当下迫切需要解决的问题。chulwoo等利用非离子聚合物软模板p123制备了三维网状α-fe2o3。通

过控制常见的硝酸铁前体和非离子模板p123溶液的ph,成功地合成了介孔蠕虫状的fe2o3结构,通过控制ph等制备条件合成了一系列fe基渣油悬浮床加氢裂化催化剂,发现使用具有介孔的催化剂可以得到更多高附加值的液体产品,可以更好地抑制焦炭生成(相较于椭球状氧化铁,使用蠕虫状介孔氧化铁液体收率提高了3.4%,焦炭产率减少了4.4%)[scientific reports, 2016,6(1), 1-9]。viet 等以聚苯乙烯和f127为共模板剂,采用一锅法制备了高比表面积(130~140 m2/g)的层状大孔赤泥催化剂,在赤泥中引入大孔结构,并探究其对渣油悬浮床加氢裂化催化性能的影响。研究发现,不加模板剂的酸处理只产生介孔,而在制备过程中加入模板剂后赤泥催化剂产生了大孔,在490 ℃下进行了2 h的对比反应实验,实验结果表明:具备大孔结构的催化剂,表现出更高的中间馏分油收率,但与此同时,催化剂比表面积的减小导致液体收率和转化率减少 [applied catalysis a: general, 2013, 468: 305-312.]。hanna等采用聚苯乙烯微球制备出一种大孔nimo/al2o3材料,并将其作为催化剂应用在减压渣油的加氢裂化反应中。反应结果表明与类似的介孔材料催化剂相比,大孔al2o3作为载体的催化剂具有更好的催化活性,具体表现为更高的液体收率和较少的气体产量,研究人员认为在介孔al2o3中引入大孔结构有利于减压渣油中的大分子接触nimo金属加氢活性组分,并由此提升加氢反应活性[reaction kinetics, mechanisms and catalysis, 2014, 113(2): 431-443.]。综上所述,渣油悬浮床加氢裂化催化剂需要有一定的大-介孔结构,使渣油能够更好的接近加氢活性中心,促进加氢反应,从而抑制气体和焦炭产量,提高液体收率,目前,大-介孔氧化铁的合成大多使用模板剂,价格昂贵,制备工艺复杂,且脱除模板剂的过程中常会产生废气,会对环境造成一定的污染。

技术实现要素:

[0007]

本发明的目的在于提供一种ti掺杂fe氧化物渣油悬浮床加氢裂化催化剂的制备方法,克服fe氧化物催化剂加氢活性弱的缺点。采用无机铁源和无机钛源,以氨水或氢氧化钠溶液为沉淀剂采用共沉淀法制备出适用于渣油悬浮床加氢裂化反应的介孔铁钛复合氧化物催化剂。

[0008]

为实现上述目的,本发明的技术方案为:一种ti掺杂fe氧化物渣油悬浮床加氢裂化催化剂的制备方法,具体步骤如下:(1)将适量的无机铁源和无机钛源加入适量去离子水中,使用磁力搅拌器搅拌溶解。

[0009]

(2)将质量分数为25%的氨水稀释三倍,保持步骤(1)所得溶液剧烈搅拌,逐滴滴入稀释后的氨水,调节溶液最终ph为8~9。

[0010]

(3)将步骤(2)制备的溶液室温下静置陈化24 h。

[0011]

(4)将步骤(3)制备的沉淀物转移到抽滤瓶中,利用去离子水抽滤洗涤。

[0012]

(5)将步骤(4)制备的沉淀物进行干燥、研磨、焙烧处理后,制得所述催化剂。

[0013]

优选地,步骤(1)采用的无机铁源为氯化铁、硫酸铁、硝酸铁、磷酸铁中的一种或几种,无机钛源为硫酸钛、硫酸氧钛、四氯化钛中的一种或几种,其纯度均为工业纯度以上,制备成的无机铁源,无机钛源浓度为0.5-6 mol/l。

[0014]

优选地,步骤(1)中磁力搅拌转速为600-1000 r/min,时间为0.5-2 h。

[0015]

优选地,步骤(4)中制备的沉淀物的主要成分为fe(oh)3,ti(oh)4。

[0016]

优选地,步骤(4)中要求抽滤洗涤至滤液无氯离子(使用硝酸银溶液检测)。

[0017]

优选地,步骤(5)的焙烧温度为500 ℃,焙烧时间为4 h,升温过程为以1 ℃/min从室温升温至500 ℃。

[0018]

本发明优点如下:(1)本发明制备的铁钛复合氧化物平均孔径为9.3-23.3 nm,孔容为0.248-0.301 cm3/g,比表面积为40.30-106.29 m2/g。

[0019]

(2)本发明制备的铁钛复合氧化物催化剂比氧化铁催化剂,在渣油悬浮床加氢裂化反应中表现出更优异的性能(反应温度430 ℃,反应时间3 h,氢气初压8 mpa),气体和焦炭产量显著降低,油品质量显著提高。

附图说明

[0020]

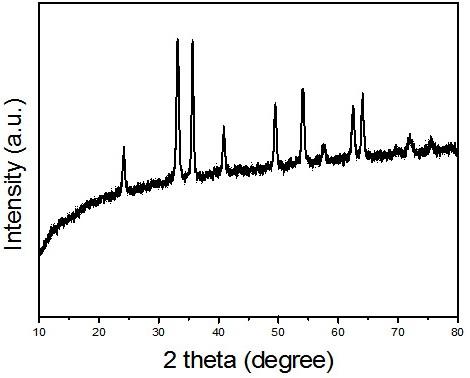

图1是本发明制备的铁钛复合氧化物粉末xrd谱图;图2是本发明制备的铁钛复合氧化物的氮气吸附-脱附图;图3是本发明制备的铁钛复合氧化物的孔径分布图。

具体实施方式

[0021]

下面通过实施例对本发明进行详细的说明实施例1(1)室温下将54.06 gfecl3·

6h2o,4.80 gti(so4)2和400 ml去离子水加入至烧杯中,使用磁力搅拌器搅拌1 h,搅拌速度为800 r/min。

[0022]

(2)将质量分数为25%的氨水稀释三倍,保持步骤(1)所得溶液剧烈搅拌,逐滴滴入稀释后的氨水,一定时间后出现红棕色絮状物,待溶剂ph值达到8,停止滴加氨水。

[0023]

(3)将步骤(2)中盛放溶液的烧杯密封后室温下静置陈化24 h。

[0024]

(4)将步骤(3)制备的沉淀物转移到抽滤瓶中,利用去离子水抽滤洗涤,直至ph试纸检测滤液为中性,硝酸银溶液检测滤液无沉淀。

[0025]

(5)将步骤(4)制备的沉淀物110 ℃干燥24 h,研磨成粉末,置于马弗炉中从室温以1 ℃/min程序升温至500 ℃并保持4 h焙烧处理后,制得所述催化剂。

[0026]

制得催化剂为铁钛复合氧化物,其比表面积为45.78 m2/g,孔容为0.248 cm3/g,平均孔径为20 nm。该催化剂应用于渣油悬浮床加氢裂化反应效果见表1。

[0027]

实施例2(1)室温下将80.80 gfe(no3)3·

9h2o,2.40 gti(so4)2和400ml去离子水加入至烧杯中,使用磁力搅拌器搅拌1 h,搅拌速度为600 r/min。

[0028]

(2)将质量分数为25%的氨水稀释三倍,保持步骤(1)所得溶液剧烈搅拌,逐滴滴入稀释后的氨水,一定时间后出现红棕色絮状物,待溶剂ph值达到8,停止滴加氨水。

[0029]

(3)将步骤(2)中盛放溶液的烧杯密封后室温下静置陈化24 h。

[0030]

(4)将步骤(3)制备的沉淀物转移到抽滤瓶中,利用去离子水抽滤洗涤,直至ph试纸检测滤液为中性,硝酸银溶液检测滤液无沉淀。

[0031]

(5)将步骤(4)制备的沉淀物110 ℃干燥24 h,研磨成粉末,置于马弗炉中从室温以1 ℃/min程序升温至500 ℃并保持4 h焙烧处理后,制得所述催化剂。

[0032]

制得催化剂为铁钛复合氧化物,其比表面积为40.30 m2/g,孔容为0.258 cm3/g,平均孔径为23.3 nm。该催化剂应用于渣油悬浮床加氢裂化反应效果见表1。

[0033]

实施例3(1)室温下将54.06 gfecl3·

6h2o,7.59 gticl4和400 ml去离子水加入至烧杯中,使用磁力搅拌器搅拌1 h,搅拌速度为800 r/min。

[0034]

(2)将质量分数为25%的氨水稀释三倍,保持步骤(1)所得溶液剧烈搅拌,逐滴滴入稀释后的氨水,一定时间后出现红棕色絮状物,待溶剂ph值达到8,停止滴加氨水。

[0035]

(3)将步骤(2)中盛放溶液的烧杯密封后室温下静置陈化24 h。

[0036]

(4)将步骤(3)制备的沉淀物转移到抽滤瓶中,利用去离子水抽滤洗涤,直至ph试纸检测滤液为中性,硝酸银溶液检测滤液无沉淀。

[0037]

(5)将步骤(4)制备的沉淀物110 ℃干燥24 h,研磨成粉末,置于马弗炉中从室温以1 ℃/min程序升温至500 ℃并保持4 h焙烧处理后,制得所述催化剂。

[0038]

制得催化剂为铁钛复合氧化物,其比表面积为62.39 m2/g,孔容为0.301 cm3/g,平均孔径为15.6 nm。该催化剂应用于渣油悬浮床加氢裂化反应效果见表1,以样品fe2o3为催化剂时,气体收率为18.4 wt%,焦炭收率为8.8 wt%,汽柴油收率为43.3 wt%。铁氧化物掺杂ti后作为催化剂,加氢裂化产物中气体和焦炭的显著下降,汽柴油收率也有一定提高。少量ti的掺杂就可对铁氧化物催化剂的催化活性有明显提升,以样品2(其中tio2含量仅为4.8%)为催化剂时,加氢裂化反应产物中气体和焦炭产量分别仅为11.2 wt%和4.2 wt%,相较于未掺杂的铁氧化物催化剂,气体和焦炭产量分别下降了7.2 wt%和4.6 wt%,催化活性大大提高。

[0039]

图1说明所制备的铁钛复合氧化物的xrd对应为α-fe2o3,对应jcpds标准卡片:33-0664,无tio2衍射峰,说明其高度分散在fe2o3表面。图2氮气吸附-脱附等温线归属于iupac分类方法中的iv型等温线,h3型回滞环,说明所制备的铁钛复合氧化物具有介孔结构。图3说明所制备的铁钛复合氧化物的平均孔径约为20 nm。

[0040]

以上所述实例仅为本发明的较佳实施例,还可以实施其它类型实例,熟悉本领域的相应人员可以依据本发明做出相应改变,但这些改变皆应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1