一种地沟油生产生物柴油废气处理系统的制作方法

1.本发明属于生物柴油生产技术领域,具体涉及一种地沟油生产生物柴油废气处理系统。

背景技术:

2.生物柴油(biodiesel)又称脂肪酸甲酯,以植物果实、种子、植物导管乳汁或动物脂肪油、废弃的食用油等做原料,与醇类(甲醇、乙醇)经酯交换反应获得。生物柴油性能与石化柴油相近,其可直接或以任意比例与化石柴油混合用于内燃机燃烧,相比石化柴油,生物柴油更清洁。在石化柴油中添加20%的生物柴油,可减少排放50%的二氧化碳、70%的二氧化硫,空气毒性可降低90%。

3.目前,国内生产生物柴油的主要原料是废弃动植物油脂,包括油脂工业产生的“下角油”和餐饮废油即“地沟油”。地沟油生产生物柴油会产生大量废气,包括95%的非真空废气和5%的真空废气,其中非真空废气处理难度低,而真空废气中含有硫、磷、醛、酮等,具有强烈的刺激性气味、恶臭性大、处理难度大。对于真空废气,目前没有相关的处理系统降低其危害,对环境具有极大的污染、对附近住户具有极大的影响,成为限制生物柴油绿色发展的一大难题。

4.因此,本发明提供了一种地沟油生产生物柴油废气处理系统,以便高效快速处理废气,降低环境污染,成为所属技术领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明要解决的技术问题是:提供一种地沟油生产生物柴油废气处理系统,解决现有地沟油生产生物柴油废气危害大、处理难度高的技术问题。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种地沟油生产生物柴油废气处理系统,包括用于输送真空废气的真空废气输送管,用于输送非真空废气的非真空废气输送管,与真空废气输送管相连接用于对真空废气进行冷却的第一冷凝器,从第一冷凝器接出用于真空废气脱水的第一过滤器,从第一过滤器接出用于真空废气燃烧的第一催化燃烧装置,分别与第一催化燃烧装置和非真空废气输送管相连接的混合器,从混合器接出的水洗池,从水洗池接出用于混合气体脱水的第二过滤器,从第二过滤器接出的第一活性炭吸附塔,以及从第一活性炭吸附塔接出的第一排气管。

8.进一步地,第一活性炭吸附塔连接有解吸气处理装置,解吸气处理装置包括从第一活性炭吸附塔接出的第二冷凝器,从第二冷凝器接出的第三过滤器,从第三过滤器接出的第二催化燃烧装置,以及从第二催化燃烧装置接出的第三排气管。

9.进一步地,第一活性炭吸附塔和第二冷凝器之间连接有第一输送管,第一输送管上设有第一阀门和第一泵,第一排气管上设有第一排气阀;

10.第二冷凝器和第三过滤器之间连接有第三输送管,第三过滤器和第二催化燃烧装

置之间连接有第四输送管,第三排气管上设有第三排气阀。

11.进一步地,还包括连接于第二过滤器和第二冷凝器之间并且与第一活性炭吸附塔并联的第二活性炭吸附塔,第二活性炭吸附塔连接有第二排气管,第二排气管上设有第二排气阀;

12.第二活性炭吸附塔和第二冷凝器连接有第二输送管,第二输送管上设有第二阀门和第二泵。

13.进一步地,第二过滤器出口连接有第五输送管,从第五输送管接出设有与第一活性炭吸附塔相连的第一分管道、以及与第二活性炭吸附塔相连的第二分管道;

14.第一分管道上设有第五阀门,第二分管道上设有第六阀门。

15.进一步地,第一冷凝器与第一过滤器之间分别连接有真空废气从第一冷凝器进入第一过滤器的输气管、以及从第一过滤器回流至第一冷凝器内二次冷凝的循环冷凝管,循环冷凝管上设有第三阀门和循环泵;第一过滤器和第一催化燃烧装置通过管道连接,并且该管道上设有第五泵。

16.进一步地,第一催化燃烧装置与混合器之间连接有燃烧气体输出管,燃烧气体输出管上设有第四阀门。

17.进一步地,混合器与水洗池底部之间连接有水洗输入管,水洗池顶部与第二过滤器之间连接有水洗输出管。

18.进一步地,水洗池分别连接有用于进水的进水管和用于出水的排水管,进水管上设有进水阀,排水管上设有排水阀。

19.进一步地,真空废气输送管上设有第三泵,非真空废气输送管上设有第四泵。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明结构简单、设计科学合理,使用方便,解决现有地沟油生产生物柴油废气危害大、处理难度高的技术问题,采用了一种废气处理系统,能够将废气高效且快速地处理后直接排放,降低环境污染,实现了生物柴油生产的绿色发展。

22.本发明包括真空废气输送管、非真空废气输送管、第一冷凝器、第一过滤器、第一催化燃烧装置、混合器、水洗池、第二过滤器和第一活性炭吸附塔。生物柴油生产过程中会产生大量的真空废气和非真空废气,其中真空废气需要预处理,依次经第一冷凝器冷却、第一过滤器脱水后,再进入第一催化燃烧装置内燃烧消耗大量有害的可燃气体;然后真空废气预处理后的燃烧气体在混合器内与非真空废气充分混匀,再依次经水洗池水洗、第二过滤器脱水、第一活性炭吸附塔吸附后得到达标的气体排出。本发明能根据不同属性的气体进行全面特定的处理,最终达到符合排放标准,大大降低了生物柴油生产所带来的环境污染,为生物柴油废气处理进行了有效且关键性的改革。

23.本发明为实现排放气体零污染,还设置了解吸气处理装置,用于二次处理第一活性炭吸附塔内的解吸气,解吸气处理装置包括分别第二冷凝器、第三过滤器和第二催化燃烧装置。由于第一活性炭吸附塔内的活性炭所吸附的气体中存在对环境有害的气体成分,会解吸挥发出,为此将解吸气在经第二冷凝器冷却、第三过滤器脱水后,再进入第二催化燃烧装置内燃烧,最后实现有害气体零残留和有害气体零排放,达到真正的绿色环保。

附图说明

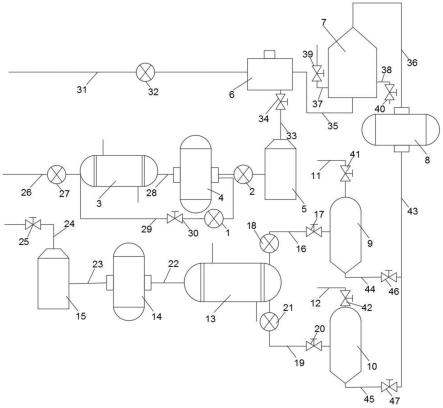

24.图1为本发明结构示意图。

25.图2为本发明水洗池结构图。

26.其中,附图标记对应的名称为:

27.1-循环泵,2-第五泵,3-第一冷凝器,4-第一过滤器,5-第一催化燃烧装置,6-混合器,7-水洗池,8-第二过滤器,9-第一活性炭吸附塔,10-第二活性炭吸附塔,11-第一排气管,12-第二排气管,13-第二冷凝器,14-第三过滤器,15-第二催化燃烧装置,16-第一输送管,17-第一阀门,18-第一泵,19-第二输送管,20-第二阀门,21-第二泵,22-第三输送管,23-第四输送管,24-第三排气管,25-第三排气阀,26-真空废气输送管,27-第三泵,28-输气管,29-循环冷凝管,30-第三阀门,31-非真空废气输送管,32-第四泵,33-燃烧气体输出管,34-第四阀门,35-水洗输入管,36-水洗输出管,37-进水管,38-排水管,39-进水阀,40-排水阀,41-第一排气阀,42-第二排气阀,43-第五输送管,44-第一分管道,45-第二分管道,46-第五阀门,47-第六阀门。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进一步详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此其不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;当然的,还可以是机械连接,也可以是电连接;另外的,还可以是直接相连,也可以是通过中间媒介间接相连,或者可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.如图1-2所示,本发明提供的一种地沟油生产生物柴油废气处理系统,结构简单、设计科学合理,使用方便,解决了现有地沟油生产生物柴油废气危害大、处理难度高的技术问题,采用了一种废气处理系统,能够将废气高效且快速地处理后直接排放,降低环境污染,实现了生物柴油生产的绿色发展。

32.本发明包括用于输送真空废气的真空废气输送管26,用于输送非真空废气的非真空废气输送管31,与真空废气输送管26相连接用于对真空废气进行冷却的第一冷凝器3,从第一冷凝器3接出用于真空废气脱水的第一过滤器4,从第一过滤器4接出用于真空废气燃烧的第一催化燃烧装置5,分别与第一催化燃烧装置5和非真空废气输送管31相连接的混合器6,从混合器6接出的水洗池7,从水洗池7接出用于混合气体脱水的第二过滤器8,从第二过滤器8接出的第一活性炭吸附塔9,以及从第一活性炭吸附塔9接出的第一排气管11。

33.生物柴油生产过程中会产生大量对环境具有危害的真空废气和非真空废气,需要对其进行无害化处理才能排放至大气中。其中真空废气需要额外预处理,依次经第一冷凝器3冷却至10℃以下、第一过滤器4脱水后,再进入燃烧温度小于500℃的第一催化燃烧装置5内燃烧消耗大量有害的可燃气体;然后真空废气预处理后的燃烧气体在混合器6内与非真空废气充分混匀,再依次经水洗池7水洗洗出水溶性的有害物质、第二过滤器8脱水、第一活性炭吸附塔9或物理吸附后,得到达标的气体排出。本发明能根据不同属性气体进行全面特定的处理,最终达到符合排放标准,大大降低了生物柴油生产所带来的环境污染,为生物柴油废气处理进行了有效且关键性的改革。

34.本发明为实现排放气体零污染,还设置了解吸气处理装置,用于二次处理第一活性炭吸附塔9解吸气再燃烧。解吸气处理装置包括从第一活性炭吸附塔9接出的第二冷凝器13,从第二冷凝器13接出的第三过滤器14,从第三过滤器14接出的第二催化燃烧装置15,以及从第二催化燃烧装置15接出的第三排气管24。由于第一活性炭吸附塔9内的活性炭所吸附的气体中存在对环境有害的气体成分,会解吸挥发出,为此将解吸气经第二冷凝器13冷却、第三过滤器14脱水后,再进入第二催化燃烧装置15内燃烧,最后实现有害气体零残留和有害气体零排放,达到真正的绿色环保。

35.本发明包括连接于第二过滤器8和第二冷凝器13之间并且与第一活性炭吸附塔9并联的第二活性炭吸附塔10。第一活性炭吸附塔9连接有第一排气管11,第一排气管11上设有第一排气阀41;第二活性炭吸附塔10连接有第二排气管12,第二排气管12上设有第二排气阀42。第二过滤器8出口连接有第五输送管43,从第五输送管36接出设有与第一活性炭吸附塔9相连的第一分管道44、以及与第二活性炭吸附塔10相连的第二分管道45;第一分管道44上设有第五阀门46,第二分管道45上设有第六阀门47,第五阀门46和第六阀门47用于控制第一活性炭吸附塔9和第二活性炭吸附塔10的交替工作。当第一活性炭吸附塔9吸附后停止工作,由第二活性炭吸附塔10接替工作,第一活性炭吸附塔9进行吸附气体的解吸,解吸后的气体进入解吸气处理装置内完成解吸气燃烧。同理第二活性炭吸附塔10停止工作,第一活性炭吸附塔9接替吸附工作。所述活性炭吸附塔数量可根据实际气体处理量合理设计,其吸附和解吸的数量也可合理设置。

36.本发明第一活性炭吸附塔9和第二冷凝器13之间连接有第一输送管16,第一输送管16上设有第一阀门17和第一泵18;第二活性炭吸附塔10和第二冷凝器13连接有第二输送管19,第二输送管19上设有第二阀门20和第二泵21;第二冷凝器13和第三过滤器14之间连接有第三输送管22,第三过滤器14和第二催化燃烧装置15之间连接有第四输送管23,第二催化燃烧装置15连接有第三排气管24,第三排气管24上设有第三排气阀25。

37.本发明真空废气输送管26上设有第三泵27,非真空废气输送管31上设有第四泵32,第三泵27和第四泵32能分别将生物柴油生产系统内产生的真空废气和非真空废气分别泵入本系统内进行无害化处理。

38.本发明第一冷凝器3与第一过滤器4之间分别连接有真空废气从第一冷凝器3进入第一过滤器4的输气管28、以及从第一过滤器4回流至第一冷凝器3内二次冷凝的循环冷凝管29,循环冷凝管29上设有第三阀门30和循环泵1。由于真空废气催化燃烧需要最大程度去除水分,为此第一过滤器4与第一冷凝器3之间的循环冷凝管29可多次循环实现冷凝脱水,避免水分对催化燃烧的影响。

39.本发明混合器6与水洗池7底部之间连接有水洗输入管35,水洗池7顶部与第二过滤器8之间连接有水洗输出管36,混合气体由下至上通过水洗池7,保证了混合气体与水的充分接触,水洗池7顶部优选为椎体结构,便于水洗气体集中排出。水洗池7分别连接有用于进水的进水管37和用于出水的排水管38,进水管37上设有进水阀39,排水管38上设有排水阀40,完成一定水洗量时,需更换水洗池7内用水。

40.本发明第一冷凝器3和第二冷凝器13均为水冷器,第一泵18,第二泵21、第三泵27和第四泵29均为隔膜泵,第一过滤器4、第二过滤器8和第三过滤器14均为空气过滤器,并且第一催化燃烧装置5、第二催化燃烧装置15、混合器6、第一活性炭吸附塔9和第二活性炭吸附塔10所用均为现有已知设备,并且均可在市场上直接购买使用,其结构、以及控制原理均为现有已知技术,因此,关于水冷器、隔膜泵、空气过滤器、第一催化燃烧装置5、第二催化燃烧装置15、混合器6、第一活性炭吸附塔9和第二活性炭吸附塔10的结构、电路、以及控制原理在此不赘述。

41.最后应说明的是:以上各实施例仅仅为本发明的较优实施例用以说明本发明的技术方案,而非对其限制,当然更不是限制本发明的专利范围;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;也就是说,但凡在本发明的主体设计思想和精神上作出的毫无实质意义的改动或润色,其所解决的技术问题仍然与本发明一致的,均应当包含在本发明的保护范围之内;另外,将本发明的技术方案直接或间接的运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1