一种非溶剂诱导的抗油污聚醚砜超滤膜及涂层的制备方法

1.本发明属于膜分离技术领域,涉及一种非溶剂诱导的抗油污聚醚砜超滤膜及涂层的制备方法,制备的具有超亲水/水下超疏油的聚醚砜超滤膜既可直接应用于水包油乳液的分离,又能以涂层的形式应用于多孔基质实现大规模分离油水混合物。

背景技术:

2.含油废水对生态环境和人类安全的威胁已引起全球关注。处理这些废水以达到排放标准仍然是一个国际环境挑战。膜分离技术是实现低成本高效分离的最有前途的策略之一,尤其是在微/纳米尺度油/水乳液的处理中。目前,由非溶剂诱导相分离(nips)制备的以聚合物为主导的过滤膜因其能耗低、分离效率高、操作高度一体化而发挥着最重要的作用。然而,由于大多数传统聚合物固有的亲脂性,膜污染仍然是分离行业中最具挑战性的技术问题之一。近年来,仿生策略推动的超润湿表面(即超亲水/水下超疏油)为防污膜的设计带来了启示,打破了膜长期存在的渗透性和选择性之间的权衡效应。目前,超亲水/水下超疏油(shl/uwsob) 聚合物膜主要是通过表面涂层、表面接枝、化学蚀刻和逐层组装等表面工程方法制备的。然而,由于大多数聚合物膜固有的疏水性和惰性反应特性,利用表面工程方法在膜表面构建亲水涂层往往涉及繁琐的合成或接枝过程,需要苛刻的化学环境,这严重阻碍了shl/uwsob聚合物膜在实际工业中的发展。此外,改性后的膜常因涂层膨胀而导致孔隙堵塞或结构坍塌,其在复杂环境中的结构稳定性也受到了质疑。

3.nips是目前应用最广泛的聚合物膜制备方法。然而,利用仿生策略制备 shl/uwsob聚合物膜在目前的nips技术中还存在困难。超润湿膜设计最关键的部分是分级微纳尺度结构与材料内在特性的协同作用。由于聚合物体的疏水/ 亲脂性质,聚合物膜更容易实现超疏水而非超亲水。因此,为了获得shl/uwsob 膜,需要额外分层的亲水微/纳米表面,最好不依赖于疏水聚合物基质。到目前为止,许多工作都集中在在nips工艺中加入亲水物质(如亲水聚合物、两亲嵌段共聚物和无机纳米颗粒)来提高膜的防污性能,但这些添加剂仍然以“包裹”或“混合”的形式存在于膜基质中,而不是以单独的层状结构存在。此外,在保证膜结构稳定性的前提下,亲水添加剂的含量通常是有限的,在疏水聚合物为主的超滤膜中难以避免油滴粘附。

4.聚醚砜(pes)由于其良好的机械稳定性、热稳定性和加工性能而被认为是制备聚合物分离膜的理想材料,但其固有的疏水性阻碍了其在油水分离中的实际应用。本发明利用nips过程中亲水添加剂的表面偏析行为,在含fe

3+

的水/乙醇凝固浴中一步法制备了内部含有水凝胶网络和表面具有分层球状结构的抗污染 pes膜。双防污结构形成的潜在机制是亲水性添加剂聚乙烯吡咯烷酮(pvp)和单宁酸(ta)在nips过程中表面偏析引起的浓度差异。pvp,ta和fe

3+

形成的结构取决于pvp和ta的相对浓度,相对高浓度的ta与pvp和fe

3+

形成纳米粒子,低浓度ta则形成水凝胶。在nips成膜过程中,更灵活的ta分子在成膜过程中相对于pvp能更快的向膜界面迁移,在界面处形成高ta区域并与pvp和fe

3+

组装成纳米粒子;而膜内部由于ta的表面偏析行为其浓度减小,与pvp和fe

3+

形成凝胶网络。由于双防污结构的协

同作用,超滤膜表现出shl/uwsob特性,在分离水包油乳状液实验中表现出优异的分离效率和可回收性。同时,该nips 方法易于应用以涂层形式应用于各种大孔基底表面,具有分离大体积油/水混合物的潜力。

技术实现要素:

5.本发明提供了一种非溶剂诱导的抗油污聚醚砜超滤膜及涂层的制备方法。

6.本文通过在聚醚砜铸膜液中添加一定量的聚乙烯吡咯烷酮和单宁酸,在含 fe

3+

的水/乙醇凝固浴中利用pvp与ta表面偏析速率的差异制备了表面具有层状微球结构,内部为凝胶网络的双抗污基质超浸润仿生油水分离膜。

7.本发明通过改变铸膜液中聚醚砜的含量,可以将pes-pvp-ta以涂层的形式应用于多孔基底,制备具有大规模分离油水混合物的多孔膜。

8.本发明技术方案如下:

9.步骤1:首先,将聚醚砜,单宁酸和聚乙烯吡咯烷酮溶于有机溶剂中,配置浓度为聚醚砜100-150mg/ml,单宁酸5-10mg/ml和聚乙烯吡咯烷酮5-20mg/ml的铸膜液。

10.步骤2:将fecl3·

6h2o溶于水/乙醇体积比为1∶1的溶液中,制备fecl3·

6h2o 浓度为2.5mg/ml的凝固浴。

11.步骤3:将步骤1得到的铸膜液静置脱泡后,使用50-500μm浇膜铸刀将铸膜液在基底上铺展,然后直接浸入步骤2配置的凝固浴中,10min后取出用水洗净,得到可用于油水乳液分离的超滤膜。

12.步骤4:将多孔基质浸入含聚醚砜浓度为20-50mg/ml,单宁酸5-10mg/ml 和聚乙烯吡咯烷酮5-20mg/ml的n-甲基吡咯烷酮铸膜液中2min,然后转移至步骤2的凝固浴中,10min后取出用去离子水洗净,得到可用于油水混合物分离的多孔膜。

13.本发明所提供的一种非溶剂诱导的抗污聚醚砜油水分离膜的形貌分析采用 jsm6290lv进行;分离通量及抗污性能由终端过滤池(amicon ufsc05001 millipore co,50ml)和超滤杯(津腾,1000ml)进行测量。

14.综上所述,本发明的有益效果体现在:

15.1、本发明首次利用非溶剂诱导相分离法制备了表面具有分层球状微纳结构,内部具有凝胶网络的双抗污基质超滤膜,超滤膜具有超亲水/水下超疏油的性质,可应用于水包油乳液的分离。

16.2、为了防止高浓度铸膜液堵塞多孔基底孔结构,通过调整铸膜液中pes的浓度,采用先浸涂,后利用非溶剂诱导相分离的方法,将pvp-ta-fe

3+

以涂层的形式应用于多孔基底,实现超浸润性,应用于大型油水混合物分离。

附图说明

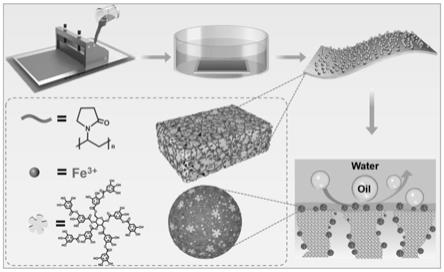

17.图1超滤膜制备过程示意图。

18.图2超滤膜形成原理示意图。

19.图3本发明实施案例1超滤膜截面(a)和表面(b)形貌的sem图像。

20.图4本发明实施例案1超滤膜改性前后分离通量及抗污能力对比。

21.图5本发明实施案例1原始多孔基底(300目金属网)与改性后基底的表面形貌(a),

接触角和抗污性能对比(b和c)。

具体实施方式

22.以下通过具体实施方式的描述对本发明做进一步说明,但这并非对本发明的限制,本领域技术人员根据本发明的基本思想,可以做出各种变型或改性,只要不脱离本发明的基本思想,均在本发明的范围之内。

23.实施案例一

24.步骤1:首先,将聚醚砜,单宁酸和聚乙烯吡咯烷酮溶于n-甲基吡咯烷酮溶剂中,配置浓度为聚醚砜150mg/ml,单宁酸5mg/ml和聚乙烯吡咯烷酮5mg/ml的 n-甲基吡咯烷酮铸膜液。

25.步骤2:将fecl3·

6h2o溶于水/乙醇体积比为1∶1的溶液中,制备fecl3·

6h2o 浓度为2.5mg/ml的凝固浴。

26.步骤3:将步骤1得到的铸膜液静置脱泡后,使用200μm浇膜铸刀将铸膜液在玻璃板上铺展,然后将玻璃板直接浸入步骤二配置的凝固浴中,10min后取出用去离子水洗净,得到可用于油水乳液分离的超滤膜。

27.步骤4:将300目不锈钢网浸入含聚醚砜浓度为25mg/ml,单宁酸5mg/ml 和聚乙烯吡咯烷酮10mg/ml的n-甲基吡咯烷酮铸膜液中2min,然后转移至步骤2的凝固浴中,10min后取出用去离子水洗净,得到可用于油水混合物分离的复合不锈钢网膜。

28.得到的超滤膜表面呈现紫色。扫面电镜图显示其表面形貌呈分层球状,且表面较粗糙,乳液分离通量为825l/m2h,截留率大于99.6%。涂层修饰的不锈钢网膜通量为7.5

×

104l/m2h,截留率大于99.5%,并在30个循环试验中通量和截留率保持稳定。

29.实施案例二

30.步骤1:首先,将聚醚砜,单宁酸和聚乙烯吡咯烷酮溶于n'n-二甲基乙酰胺中,配置浓度为聚醚砜150mg/ml,单宁酸5mg/ml和聚乙烯吡咯烷酮5mg/ml 的n'n-二甲基乙酰胺铸膜液。

31.步骤2:将fecl3·

6h2o溶于水/乙醇体积比为1∶1的溶液中,制备fecl3·

6h2o 浓度为2.5mg/ml的凝固浴。

32.步骤3:将步骤1得到的铸膜液静置脱泡后,使用200μm浇膜铸刀将铸膜液在玻璃板上铺展,然后将玻璃板直接浸入步骤2配置的凝固浴中,10min后取出用去离子水洗净,得到可用于油水乳液分离的超滤膜。

33.步骤4:将300目铜网浸入含聚醚砜浓度为35mg/ml,单宁酸10mg/ml和聚乙烯吡咯烷酮10mg/ml的n'n-二甲基乙酰胺铸膜液中2min,然后转移至步骤2的凝固浴中,10min后取出用去离子水洗净,得到可用于油水混合物分离的复合铜网膜。

34.得到的超滤膜表面呈现紫色。扫面电镜图显示其表面形貌呈分层球状,且表面较粗糙,乳液分离通量为647l/m2h,截留率大于99.7%。涂层修饰的铜网膜通量为5.7

×

104l/m2h,截留率大于99.5%,并在30个循环试验中通量和截留率保持稳定。

35.实施案例三

36.步骤1:首先,将聚醚砜,单宁酸和聚乙烯吡咯烷酮溶于n-甲基吡咯烷酮溶剂中,配置浓度为聚醚砜125mg/ml,单宁酸10mg/ml和聚乙烯吡咯烷酮10mg/ml 的n-甲基吡咯烷酮

铸膜液。

37.步骤2:将fecl3·

6h2o溶于水/乙醇体积比为1∶1的溶液中,制备fecl3·

6h2o 浓度为2.5mg/ml的凝固浴。

38.步骤3:将步骤1得到的铸膜液静置脱泡后,使用200μm浇膜铸刀将铸膜液在玻璃板上铺展,然后将玻璃板直接浸入步骤2配置的凝固浴中,10min后取出用去离子水洗净,得到可用于油水乳液分离的超滤膜。

39.步骤4:将300目不锈钢网浸入含聚醚砜浓度为25mg/ml,单宁酸10mg/ml 和聚乙烯吡咯烷酮10mg/ml的n-甲基吡咯烷酮铸膜液中2min,然后转移至步骤2的凝固浴中,10min后取出用去离子水洗净,得到可用于油水混合物分离的复合不锈钢网膜。

40.得到的超滤膜表面呈现紫色。扫面电镜图显示其表面形貌呈分层球状,且表面较粗糙,乳液分离通量为742l/m2h,截留率大于99.6%。涂层修饰的不锈钢网膜通量为6.8

×

104l/m2h,截留率大于99.5%,并在30个循环试验中通量和截留率保持稳定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1