一种具有多级结构的复合改性石英砂滤料的制备方法与流程

1.本发明涉及对滤料的制备技术领域,尤其是一种用于砂滤池的具有多级结构的复合改性石英砂滤料的制备方法。

背景技术:

2.石英砂滤料是用在生物滤池中最常见滤料,其具有物理化学性质稳定、生物相容性好和易于进行表面改性等优点。作为生物滤池的滤料,具有更大比表面积、强吸附性和更好的亲水性易于挂膜是评价滤料性能的最主要几个指标。其中,大的比表面积也能促进吸附性能。为了实现这个目标,人们通过改性手段对石英砂进行改性。传统的改性方法主要包括表面包覆改性,例如包覆金属氧化物以增加石英砂的亲水性,改善表面形貌获得层级结构和更大比表面积。例如,铁氧化物包覆在石英砂表面后,铁氧化物在水中可形成丰富的表面羟基以提高吸附容量,微孔的金属氧化物还使得滤料颗粒比表面积增大、表面吸附区域面积增加。

3.然而由于石英砂的等电点较低,故粒子在水介质中通常荷负电,且随ph值升高,荷负电点增多。金属氧化物颗粒也带负电荷,静电排斥作用不利于金属氧化物颗粒在石英砂表面生长。因此,金属氧化物在石英砂粒子表面的附着性较差,导致制备过程较难且制备完成的产品在后期使用过程中脱附非常严重。此外,现有技术中使用金属离子化合物和沉淀剂对石英砂进行包覆改性时,由于反应过快导致包覆很不均匀。

技术实现要素:

4.(一)要解决的技术问题

5.鉴于现有技术问题,本发明提出一种用于砂滤池的具有多级结构的复合改性石英砂滤料的制备方法,通过对现有技术方案进行改进,以获得比表面积和吸附容量更大、易于生物膜构筑、以及污水处理效果稳定的改性石英砂滤料。

6.(二)技术方案

7.为了达到上述目的,本发明采用的主要技术方案包括:

8.第一方面,本发明提供一种具有多级结构的复合改性石英砂滤料的制备方法,其包括步骤:

9.s1、清洗石英砂;

10.s2、使用阳离子表面活性剂对石英砂进行预处理;

11.s3、采用沉淀法在石英砂表面包覆金属氧化物,方法为:

12.将石英砂投入至溶液中,所述溶液中的金属离子包括铁离子和二价锰离子,沉淀剂为苛性碱,在反应过程中还加入了金属络合剂;反应结束后取出石英砂,保温焙烧,水洗,干燥,得到氧化铁和氧化锰(mno)包覆改性的石英砂;

13.s4、取碳水化合物溶于去离子水,投加s3制备的氧化铁和氧化锰包覆改性的石英砂,转入密封反应釜中,在160-180℃进行水热反应3h以上,降温后取出石英砂,水洗,干燥,

得到多级结构的复合改性石英砂滤料。

14.根据本发明的较佳实施例,s1中,清洗过程包括:先采用去离子水/自来水超声清洗后,烘干;放入丙酮中浸泡,取出再用去离子水清洗,烘干。使用丙酮对石英砂进行清洗,可以去除石英砂表面的有机物杂质和酸性物质,避免杂质给包覆带来的阻碍和酸性物质对石英砂的损害。

15.根据本发明的较佳实施例,s2中,将石英砂放入阳离子表面活性剂的水溶液中浸泡处理8h以上。优选地,所述阳离子表面活性剂是十六烷基三甲基溴化铵(ctab)。

16.根据本发明的较佳实施例,s3中,所述溶液为氯化铁和氯化锰(mncl2)的混合溶液,所述沉淀剂为氢氧化钠溶液,络合剂为edta。

17.根据本发明的较佳实施例,s3中,石英砂与所述溶液的用量比为每10g石英砂对应使用4ml溶液,且溶液中氯化铁为1.8-2.2mol/l,氯化锰为0.9-1.1mol/l;氢氧化钠的用量为将溶液中的铁离子和锰离子完全沉淀的理论量0.95-1.1倍。

18.根据本发明的较佳实施例,s3中,加入全部物料后,先搅拌均匀,然后静置沉积10h以上,取出石英砂;在450-550℃下焙烧3h以上,降温,取出、水冲洗2遍以上,烘干,得到氧化铁和氧化锰包覆改性的石英砂。

19.根据本发明的较佳实施例,s4中,所述碳水化合物为可溶于水的碳水化合物,如麦芽糖,淀粉,柠檬酸,葡萄糖和乳糖中的一种或多种的组合。其中,优选是麦芽糖、葡萄糖、淀粉等。

20.根据本发明的较佳实施例,s4中,反应结束后,降温后取出石英砂,用去离子水洗至少2遍,40-50℃烘干,得到碳@氧化铁-氧化锰@石英砂复合材料。

21.第二方面,本发明提供一种具有多级结构的复合改性石英砂滤料,其采用上述任一实施例制备得到。

22.(三)有益效果

23.本发明的特点主有以下几个方面:

24.(1)在对石英砂进行金属氧化物包覆之前,先使用阳离子表面活性剂处理,使石英砂表面的的负电荷减少,增加了氧化铁和氧化锰在石英砂表面生长的几率,减少包覆难度,提升金属氧化物和石英砂界面结合的牢固度,避免负载层的脱落。

25.(2)在进行金属氧化物包覆时,本发明使用了铁氧化物和锰的氧化物共同包覆。其中铁氧化物在水中形成的丰富表面羟基提高吸附容量和亲水性(有利于挂膜),砂粒上覆盖微孔的金属氧化物后,滤料颗粒比表面积增大、表面吸附区域面积增加;而锰的氧化物对水溶液中锰离子具有明显的去除作用。在沉淀反应时,加入了一定量的金属络合剂,与金属铁离子和锰离子生成络合物,与沉淀剂形成竞争关系,起到控制反应速率的作用。并借此实现两个技术效果:避免反应速度过快导致的石英砂表面局部氢氧化物堆积而局部没有氢氧化物沉积,使石英砂表面金属氧化物包覆得更加均匀;防止因氢氧化物堆积进而在后续焙烧后金属氧化物团聚导致石英砂分散性不佳的问题。因此,本发明制备的石英砂表面金属氧化物颗粒包覆更均匀,且生成的石英砂的分散性也更好。

26.(3)本发明先使用阳离子表面活性剂对石英砂表面电荷进行干扰,然后在沉淀包覆反应过程中又加入金属络合剂,制备的金属氧化物包覆的石英砂(中间产物)表面构筑了三维的独特形貌、分散性较高的纳米氧化铁和氧化锰,形貌呈现为带状且带上由纳米针刺

状构造的自组装多级结构,由于其特殊的高分散性纳米结构,极大地提升了材料的比表面积,相比包覆前原始砂料的比表面积由原来的0.25m2/g左右增长到0.92m2/g左右,增长近5倍左右。

27.(4)在s4中,采用葡萄糖等碳水化合物与石英砂在反应釜中水热反应还原形成一层不定型碳包覆层,对铁锰氧化物改性石英砂进行包覆,碳包覆层既可防止金属氧化物层脱落,提高材料使用寿命,又可利用不定型碳自身的多孔结构,增加复合石英砂的比表面积和吸附性。经比表面积测试,碳包覆氧化物处理石英砂复合材料的比表面积高达10.27m2/g左右,比中间产物铁锰氧化物改性石英砂比表面积提高了11倍左右,比原始砂料提高了41倍左右,这对于后期石英砂表面生长生物膜或是直接用于处理污水、吸附污染物都是非常有利的。本发明增加碳层包覆两种金属氧化物所形成的多级结构改性石英砂,利用两种金属氧化物和碳等复合材料之间的协同作用共同提升滤料对水体中有害物质的吸附及促进微生物挂膜。

28.(5)本发明s4采用水热反应法将葡萄糖等碳水化合物还原成不定型碳的过程,反应温度约160℃,相比现有技术需在惰性气体保护和1000℃多高温煅烧的条件而言,本发明碳包覆工序简单、易操作、成本低、节省能耗。

29.综上所述,本发明的制备方法整体工艺简单、易于操作、重复性好、工艺条件缓和、步骤流程短、环保且成本低、能耗少,易于大规模生产。

附图说明

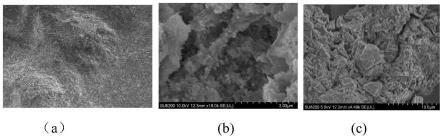

30.图1为石英砂原料(a)、铁锰氧化物包覆的石英砂(b)、碳@氧化铁-氧化锰@石英砂(c)的sem图。

31.图2为石英砂原料和碳@氧化铁-氧化锰@石英砂的宏观照片,前者为土黄色,后者为黑色。

具体实施方式

32.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

33.实施例1

34.本实施例制备碳@氧化铁-氧化锰@石英砂复合滤料,其步骤如下:

35.第一步:称取50g石英砂,用去离子水+超声处理10min,放入烘箱110℃烘干,放入30ml丙酮浸24h,用去离子水水洗,放入烘箱110℃烘干。

36.第二步:将石英砂放入20毫升含有0.8mmol/l ctab的水溶液中进行预处理,浸渍10小时。

37.第三步:配制2mol/l的fecl3和1mol/l的mncl2的混合溶液20ml,将第二步处理好的石英砂加入到20ml混合溶液,边搅拌边加入32ml的5mol/l的naoh溶液,随后加入10ml、0.5m的edta,搅拌均匀后静置沉积12小时,取出石英砂,转入马弗炉每分钟3℃升温至500℃,焙烧4h;自然降温到室温,取出改性石英砂,先用自来水冲洗干净,再用去离子水冲洗3遍,40℃烘干后得到氧化铁和氧化锰包覆改性的石英砂。

38.第四步:将100mg葡萄糖溶于17ml蒸馏水中,溶解完全后转入20ml反应釜中,之后

往反应釜中加入氧化铁和氧化锰包覆后的石英砂样品5g,密封好后放于鼓风干燥箱中160℃下水热反应4小时,自然降温至室温后用自来水冲洗干净,再用去离子水冲洗3遍,40℃烘干后得到碳@氧化铁-氧化锰@石英砂复合滤料。

39.如图1所示,为石英砂原料(a)、铁锰氧化物包覆的石英砂(b)、碳@氧化铁-氧化锰@石英砂(c)的sem图。由图中可以看到石英砂原料表面较平整光滑,铁锰氧化物包覆的石英砂已呈现初级三维形貌;碳@氧化铁-氧化锰@石英砂复合材料则具有高分散性的纳米结构。

40.图2为石英砂原料和碳@氧化铁-氧化锰@石英砂的宏观照片,前者(左图)为土黄色,后者(右图)为黑色。

41.实施例2

42.本实施例制备碳@氧化铁-氧化锰@石英砂复合滤料,其方法与实施例1的区别是:将第二步中的阳离子表面活性剂ctab换成等量的二异硬质基二甲基氯化铵。

43.实施例3

44.本实施例制备碳@氧化铁-氧化锰@石英砂复合滤料,其方法与实施例1的区别是:将第三步中的edta替换为等量的环己烷二胺四乙酸。

45.实施例4

46.本实施例制备碳@氧化铁-氧化锰@石英砂复合滤料,其方法与实施例1的区别是:将第四步中的葡萄糖换成等量的淀粉。

47.对比例1

48.本对比例制备碳@氧化铁-氧化锰@石英砂复合滤料,其方法与实施例1的区别是:在第三步中不添加金属络合剂。

49.对比例2

50.本对比例制备碳@氧化铁-氧化锰@石英砂复合滤料,其方法与实施例1的区别是:不包含第二步的阳离子表面活性剂处理步骤。

51.对比例3

52.本对比例与实施例1的区别是:不包含第四步的碳包覆处理。

53.对以上实施例1-4和对比例1-3制备的石英砂滤料的比表面积比较和水流静止状态下绿藻(为了便于观察使用绿藻)的挂膜速度分别如下:

[0054] 比表面积m2/g挂膜速度实施例110.273h实施例210.415h实施例39.547h实施例411.642h对比例18.528h对比例25.8911h对比例30.9224h石英砂原料0.2548h

[0055]

从以上实施例可看出,实施例4使用淀粉替代葡萄糖时,得到的产物比表面积更大,这可能淀粉溶于水后具有粘稠性,可以更好粘附覆盖在石英砂表面后被还原成不定型碳的情况有关。

[0056]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1