一种氮化铝基陶瓷有机物污染土壤热脱附催化剂及其制备方法和应用与流程

1.本发明涉及一种氮化铝基陶瓷有机物污染土壤热脱附催化剂及其制备方法和应用,属于环保催化材料和土壤修复领域。

背景技术:

2.随着经济和城镇建设的快速发展以及国家相关政策的颁布,化工企业遗留的大量的有机污染场地。这些有机物不仅直接对土壤动植物、微生物及生态系统造成巨大危害,并可通过蒸汽吸入、皮肤接触等方式进入人体,对人体产生巨大危害。有机物污染场地土壤的修复治理工作已经成为国家不可避免、关系民生的重大问题,其治理和修复需求具有重大的社会价值和经济价值。

3.针对有机污染场地的各类修复技术、装备研究在近年广泛开展,相关研究成果也已应用于污染场地修复中。热脱附修复技术以其处理效率高、修复周期短、适用范围广等优点,被广泛应用于处理含挥发性和半挥发性有机污染物的土壤、污泥、沉淀物等场地。热脱附可处理的污染物包括多氯联苯、硝基苯、多溴联苯醚、氯苯、汞及多环芳烃等。然而,污染土壤域中污染物分布不均,且污染物往往具有较高的沸点,处理过程中需要消耗大量的热能。其中,多氯联苯等有机物由于分子量大、沸点高,导致热脱附所需的能量明显增加。专利cn103658165a指出,修复过程产生的高温尾气是热脱附系统中热能损失的主要部分,对于传统的回转窑加热系统,土壤处理量为25m3/h时,高温烟气散发的热量损失为30~60%。而高温烟气在带来热量流失的同时,也会产生尾气处理困难的问题,导致尾气处理成本增加。因此,如何通过优化热脱附系统,对于减少热量流失,降低污染土壤处置成本,具有重要工程意义。

技术实现要素:

4.本发明的目的是针对现有土壤热脱附的现状及存在问题,而提出了一种氮化铝陶瓷基有机物污染土壤热脱附催化剂,本发明的另一目的是提供上述催化剂的制备方法和应用。

5.一种氮化铝陶瓷基有机物污染土壤热脱附催化剂,该催化剂以氮化铝陶瓷圆片为载体,镧钇复合氧化物为催化活性组分,氧化镍为助催化剂。以载体质量为基准,催化活性组分的质量百分含量为1%~5%,助催化剂的质量百分含量为0.5%~1%,活性组分中氧化镧和氧化钇的质量比为1:(0.2~1)。

6.一种上述的催化剂的制备方法,该催化剂的制备方法如下:

7.(1)陶瓷圆片载体制备

8.将氮化铝粉体在模具中加压后保压,制得陶瓷圆片坯体后置于窑炉中在氮气作保护气氛下煅烧,得到氮化铝陶瓷圆片;

9.(2)陶瓷圆片载体表面改性

10.将氮化铝陶瓷圆片置于等离子表面处理仪中,先将等离子表面处理仪抽真空,然后充入氧气,再进行表面处理从而在氮化铝陶瓷圆片表面形成氧化层;然后将改性后的氮化铝陶瓷圆片置于稀盐酸溶液中,浸泡腐蚀6~12h,从而得到表面改性后的陶瓷圆片载体;

11.(3)活性组分和助催化剂前驱体混合溶液制备

12.称取镧盐、钇盐和镍盐,加入去离子水中并在50~70℃水浴搅拌的条件下至溶液呈澄清透明状,得到活性组分和助催化剂前驱体混合溶液;

13.(4)催化剂制备

14.将步骤(2)制得的表面改性后的陶瓷圆片载体浸渍于步骤(3)制得的活性组分和助催化剂前驱体混合溶液中,待表面改性后的陶瓷圆片载体将混合溶液完全吸附后,置于鼓风干燥箱中保温干燥,再置入马弗炉中焙烧制得氮化铝陶瓷基有机物污染土壤热脱附催化剂。

15.上述制备方法中:步骤(1)中所述的氮化铝粉体为yb-aln型(北京研邦新材料科技有限公司),所述的加压压力为10~15mpa,保压时间为1~3min,所述的保护气氛氮气的气体流速为10~30min/ml,所述的煅烧温度为1600~1800℃,保温6~12h。

16.上述制备方法中:步骤(2)中所述的等离子表面处理仪为plasma clean-pl

–

5010型(温州科菱环保科技有限公司),表面处理时输入电压为220v,工作距离为5~12mm,等离子体火焰扫描速率为20~100mm/s,表面处理的时间为1~3h。

17.上述制备方法中:步骤(2)中所述的充入氧气/氮化铝陶瓷的体积/质量比为(1~2)ml:1g,氮化铝陶瓷圆片和稀盐酸溶液的质量比为1:15~20,稀盐酸的质量浓度为10~15%。

18.上述制备方法中:步骤(3)中所述的镧盐为六水合硝酸镧或七水合氯化镧,钇盐为六水合硝酸钇或六水合氯化钇,镍盐为六水合硝酸镍或六水合氯化镍,镧盐和去离子水的质量比为1:(2~5)。

19.上述制备方法中:步骤(4)中的干燥温度为80~100℃,干燥时间为4~6h;焙烧温度为400~500℃,保温1.5~3h。

20.本发明技术方案中:催化剂在降解土壤中有机污染物方面的应用。

21.进一步的:所述的有机污染物为3-氯联苯。

22.本发明技术方案中:氮化铝陶瓷圆片是以氮化铝粉体高温焙烧成陶瓷圆片后,利用等离子表面处理仪对氮化铝陶瓷表面改性,再利用稀盐酸对活性炭进行酸洗腐蚀,进一步提高氮化铝陶瓷表面羟基浓度得到的。

23.本发明的热脱附实验条件及结果:取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~230℃,催化剂的使用量为3片(共计15g)。230℃热脱附20min时3-氯联苯的脱附效果能达到100%,且催化剂循环10次使用活性依然保持稳定不变。

24.有益效果:

25.本发明所制备的催化剂具有以下优势:

26.(1)氮化铝陶瓷载体不仅具有高导热率,能够促进催化剂在相同循环热风和时间条件下形成局部高温区,缩短有机污染物的气化时间,并降低有机污染物在催化剂表面活

化所需的环境温度,而且具有较高的机械强度,在热脱附结束后能够将土壤与催化剂轻易分离,同时保证催化剂在抽离土壤过程中不破损;

27.(2)活性组分镧钇复合氧化物和助催化剂氧化镍具有优异的氧化还原性能,能够在低温下将3-氯联苯催化分解成小分子,从而大幅降低3-氯联苯的热脱附温度;

28.(3)催化剂中的氮化铝陶瓷载体在经过表面改性后,形成薄层的氧化铝层,氧化铝层与活性组分和助催化剂具有协同催化作用,提高催化热脱附效果;

29.因此,本发明所制备的催化剂不仅能够大幅降低土壤热脱附能耗,减少工业热脱附成本,而且该催化剂组分环境友好,制备工艺简单,成本较低,性价比高,具有较强的应用推广价值。

附图说明

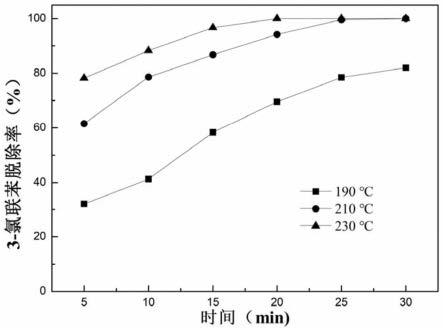

30.图1为实施例1所制备的催化剂性能图;

31.图2为实施例2所制备的催化剂性能图;

32.图3为实施例3所制备的催化剂性能图;

具体实施方式

33.下面结合实施例对本发明作进一步说明,但本发明的保护范围不限于此:

34.氮化铝粉体为yb-aln型,厂家为:北京研邦新材料科技有限公司。

35.等离子表面处理仪为plasma clean-pl-5010型,厂家为:温州科菱环保科技有限公司。

36.实施例1

37.(1)陶瓷圆片载体的制备

38.称取5g氮化铝粉体,加入模具中加压至10mpa,保压1min后取出样品,重复坯体成型10次制得氮化铝陶瓷坯体10片,将其置于窑炉中在氮气(气体流速为10min/ml)作保护气氛下1600℃下保温6h煅烧,得到氮化铝陶瓷圆片;

39.(2)陶瓷圆片载体表面改性

40.将1片步骤(1)得到的氮化铝陶瓷圆片置于等离子表面处理仪中,先将等离子表面处理仪抽真空,然后充入5ml氧气,输入电压为220v,工作距离为5mm,等离子体火焰扫描速率为20mm/s,进行表面处理1h从而在氮化铝陶瓷圆片表面形成薄层的氧化铝层;重复等离子体表面改性10次,得到10片等离子体表面改性后的氮化铝陶瓷圆片,然后将改性后的氮化铝陶瓷圆片置于750g质量浓度为10%的稀盐酸溶液中,浸泡6h,从而得到表面改性后的陶瓷圆片载体;

41.(3)活性组分和助催化剂前驱体混合溶液制备

42.称取1.1075g六水合硝酸镧、0.2827g六水合硝酸钇和0.9731g六水合硝酸镍,加入5.5375g去离子水中并在50℃水浴搅拌的条件下至溶液呈澄清透明状,得到活性组分和助催化剂前驱体混合溶液;

43.(4)催化剂的制备

44.以载体质量为基准,按活性组分占载体质量的质量百分比为1%,助催化剂占载体质量的质量百分比为0.5%,活性组分中氧化镧和氧化钇的质量比为1:0.2,称取步骤(2)制

得的50g表面改性后的氮化铝陶瓷圆片载体浸渍于步骤(3)制得的活性组分和助催化剂前驱体混合溶液中,待表面改性后的陶瓷圆片载体将混合溶液完全吸附后置于鼓风干燥箱中80℃保温4h干燥,再置入马弗炉中400℃焙烧1.5h制得氮化铝陶瓷基有机物污染土壤热脱附催化剂;

45.(4)催化活性测试

46.如图1,取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~230℃,催化剂的使用量为3片(共计15g)。230℃热脱附20min时3-氯联苯的脱附效果能达到100%,且催化剂循环10次使用活性依然保持稳定不变。

47.实施例2:

48.(1)陶瓷圆片载体的制备

49.称取5g氮化铝粉体,加入模具中加压至15mpa,保压3min后取出样品,重复坯体成型10次制得氮化铝陶瓷坯体10片,将其置于窑炉中在氮气(气体流速为30min/ml)作保护气氛下1800℃下保温12h煅烧,得到氮化铝陶瓷圆片;

50.(2)陶瓷圆片载体表面改性

51.将1片步骤(1)得到的氮化铝陶瓷圆片置于等离子表面处理仪中,先将等离子表面处理仪抽真空,然后充入10ml氧气,输入电压为220v,工作距离为12mm,等离子体火焰扫描速率为100mm/s,进行表面处理2h从而在氮化铝陶瓷圆片表面形成薄层的氧化铝层;重复等离子体表面改性10次,得到10片等离子体表面改性后的氮化铝陶瓷圆片,然后将改性后的氮化铝陶瓷圆片置于1000g质量浓度为15%的稀盐酸溶液中,浸泡12h,从而得到表面改性后的陶瓷圆片载体;

52.(3)活性组分和助催化剂前驱体混合溶液制备

53.称取2.8495g七水合氯化镧、3.3585g六水合氯化钇和2.0249g六水合氯化镍,加入5.6990g去离子水中并在70℃水浴搅拌的条件下至溶液呈澄清透明状,得到活性组分和助催化剂前驱体混合溶液;

54.(4)催化剂的制备

55.以载体质量为基准,按活性组分占载体质量的质量百分比为5%,助催化剂占载体质量的质量百分比为1%,活性组分中氧化镧和氧化钇的质量比为1:1,称取步骤(2)制得的50g表面改性后的氮化铝陶瓷圆片载体浸渍于步骤(3)制得的活性组分和助催化剂前驱体混合溶液中,待表面改性后的陶瓷圆片载体将混合溶液完全吸附后置于鼓风干燥箱中100℃保温6h干燥,再置入马弗炉中500℃焙烧3h制得氮化铝陶瓷基有机物污染土壤热脱附催化剂;

56.(4)催化活性测试

57.如图2,取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~230℃,催化剂的使用量为3片(共计15g)。190℃热脱附30min时3-氯联苯的脱附效果能达到100%,且催化剂循环10次使用活性依然保持稳定不变。

58.实施例3:

59.(1)陶瓷圆片载体的制备

60.称取5g氮化铝粉体,加入模具中加压至15mpa,保压1min后取出样品,重复坯体成型10次制得氮化铝陶瓷坯体10片,将其置于窑炉中在氮气(气体流速为20min/ml)作保护气氛下1700℃下保温8h煅烧,得到氮化铝陶瓷圆片;

61.(2)陶瓷圆片载体表面改性

62.将1片步骤(1)得到的氮化铝陶瓷圆片置于等离子表面处理仪中,先将等离子表面处理仪抽真空,然后充入7ml氧气,输入电压为220v,工作距离为8mm,等离子体火焰扫描速率为60mm/s,进行表面处理3h从而在氮化铝陶瓷圆片表面形成薄层的氧化铝层;重复等离子体表面改性10次,得到10片等离子体表面改性后的氮化铝陶瓷圆片,然后将改性后的氮化铝陶瓷圆片置于900g质量浓度为17%的稀盐酸溶液中,浸泡10h,从而得到表面改性后的陶瓷圆片载体;

63.(3)活性组分和助催化剂前驱体混合溶液制备

64.称取2.8495g七水合氯化镧、3.3585g六水合氯化钇和0.9731g六水合硝酸镍,加入5.6990g去离子水中并在70℃水浴搅拌的条件下至溶液呈澄清透明状,得到活性组分和助催化剂前驱体混合溶液;

65.(4)催化剂的制备

66.以载体质量为基准,按活性组分占载体质量的质量百分比为5%,助催化剂占载体质量的质量百分比为0.5%,活性组分中氧化镧和氧化钇的质量比为1:1,称取步骤(2)制得的50g表面改性后的氮化铝陶瓷圆片载体浸渍于步骤(3)制得的活性组分和助催化剂前驱体混合溶液中,待表面改性后的陶瓷圆片载体将混合溶液完全吸附后置于鼓风干燥箱中90℃保温6h干燥,再置入马弗炉中450℃焙烧2h制得氮化铝陶瓷基有机物污染土壤热脱附催化剂;

67.(4)催化活性测试

68.如图3,取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~230℃,催化剂的使用量为3片(共计15g)。210℃热脱附30min时3-氯联苯的脱附效果能达到100%,且催化剂循环10次使用活性依然保持稳定不变。

69.对比例1

70.(1)催化剂的制备

71.除了催化剂制备时不对氮化铝陶瓷圆片载体进行步骤(2)的表面改性,其他条件同实施例1;

72.(2)对比效果

73.与实施例1相比,催化剂制备时不进行步骤(2)的表面改性,活性组分和助催化剂前驱体混合溶液难以吸附在陶瓷载体中,因此氮化铝基陶瓷热脱附催化剂难以制备得到。

74.对比例2

75.(1)催化剂的制备

76.除了催化剂制备时不加入镧钇复合氧化物为催化活性组分,其他条件同实施例2;

77.(2)催化活性测试

78.取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~

230℃,催化剂的使用量为3片(共计15g)。230℃热脱附30min时3-氯联苯的脱附效果为54%。

79.(3)对比效果

80.与实施例2相比,催化剂制备时不加入镧钇复合氧化物为催化活性组分,虽然助催化剂氧化镍也具有一定的氧化还原性能,将3-氯联苯催化降解成小分子,从而使催化剂在低于3-氯联苯的沸点温度下具有一定的热脱附活性,但热脱附活性明显低于镧钇复合氧化物为催化活性组分的氮化铝陶瓷基催化剂。

81.对比例3

82.(1)催化剂的制备

83.除了催化剂制备时将氮化铝粉体替换为氧化铝粉体,其他条件同实施例3;

84.(2)催化活性测试

85.取50g含有1%3-氯联苯的土壤装入催化剂性能评价反应装置中,评价反应装置中石英管内径为20mm,通入190~230℃的热空气进行性能评价。土壤加热温度也分别为190~230℃,催化剂的使用量为3片(共计15g)。230℃热脱附30min时3-氯联苯的脱附效果能达到61%。

86.(3)对比效果

87.与实施例3相比,将氮化铝粉体替换为氧化铝粉体,催化剂的热导率明显降低,催化剂不能在相同循环热风和时间条件下形成局部高温区,从而使有机污染物的气化时间延长,造成活性明显下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1