一种用于气液并流的颗粒状筛板及其制作方法与流程

本申请涉及过滤,具体涉及一种用于气液并流的颗粒状筛板及其制作方法。

背景技术:

1、筛板是应用最为广泛的一种塔板,人们已开发出多种结构形式,除普通筛板外还有导向筛板、多降液管筛板、网状筛板和带挡板筛板等。

2、尽管结构独特新型筛板的开发工作仍在进行,但显然已不能代表当今筛板研究的主流。

3、研究重点已转向筛板流体力学性能和传质性能的基础研究,因为随着筛板结构的不断完善,制约筛板发展的瓶颈不再是它的结构,而是人们对筛板性能(主要指流体力学性能和传质性能)的认知程度。筛板结构简单,有利于对它进行理论描述和实验研究,丰富的研究成果又能更好地指导筛板的开发和设计,这种良性循环是筛板较其它板型成熟的直接原因。

4、但也应认识到,由于筛板同样涉及相当复杂的气液两相直接接触流体的流动分布和相际间的传递问题。

技术实现思路

1、本发明的目的在于提供一种具有易清洁超高硬度功能胶带及其制备方法,本发明针对现有技术存在的不足,提供一种用于气液并流的颗粒状筛板及其制作方法,以解决筛板件流体的流动分部和相际间的传递问题。

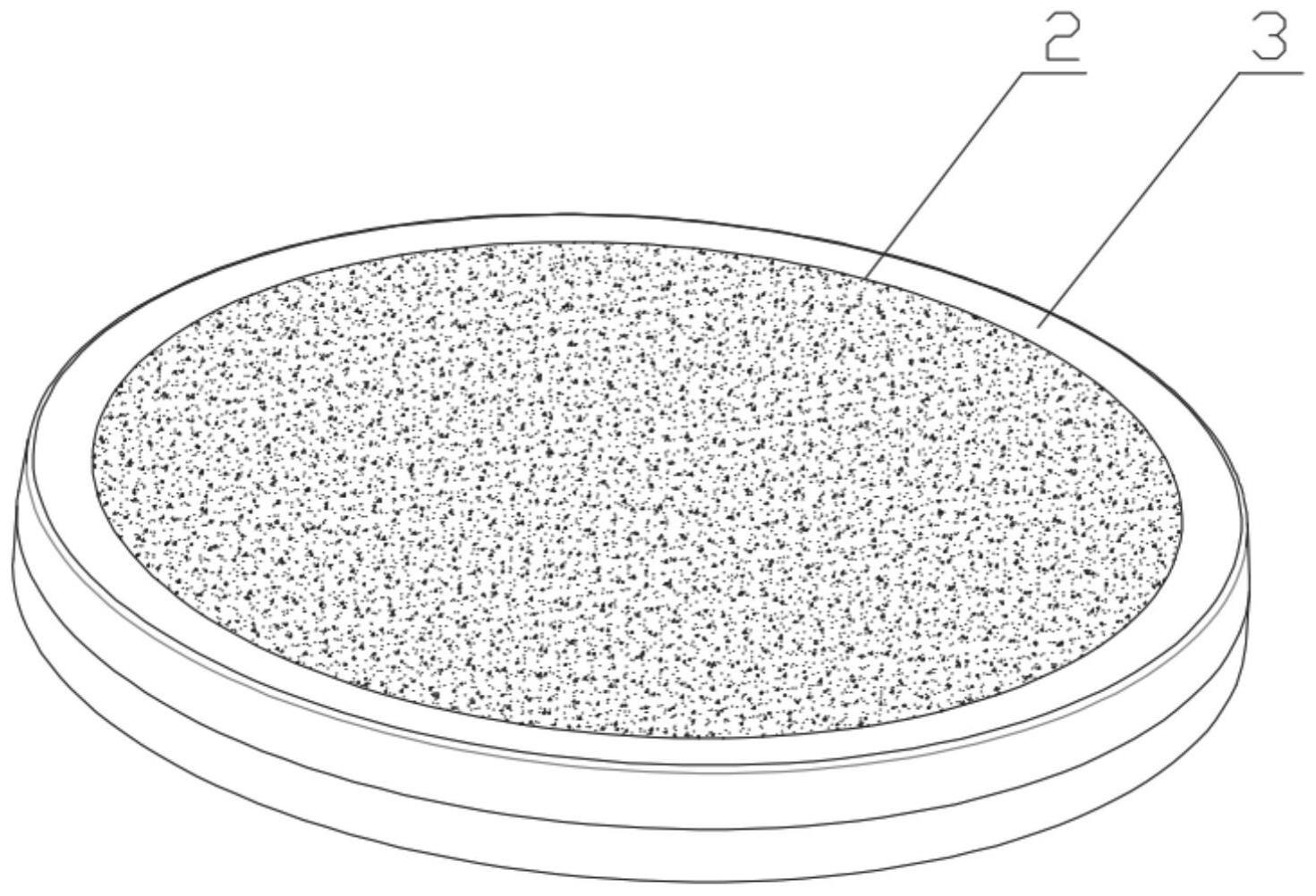

2、为解决上述技术问题,本发明是通过以下技术方案实现的:一种用于气液并流的颗粒状筛板,其特征在于,包括金属块层及外围钢圈,若干金属颗粒通过工艺烧结成所述金属块层,且所述金属颗粒烧结完成后形成有若干间隙,所述外围钢圈内部嵌入有所述金属块层形成筛板;相邻两所述金属颗粒的间隙相错,当上层间隙的来流撞击下层间隙,形成射流撞击,使所述筛板表面具有很高的传质、热传速率,同一筛板上射流形成的涡旋又对相邻射流产生影响,形成复杂射流,所述筛板下方,气液两相界面逐渐消失,液和气逐渐分布均匀。

3、进一步的,所述外围钢圈壁厚为1cm-2cm,高度为1cm-2cm,所述外围钢圈的内部设置有0.5cm-1.5cm高度的内壁槽,所述内壁槽用于承接部分所述金属块层。

4、进一步的,所述金属颗粒的材质为钢或铜或铁。

5、进一步的,相邻的所述金属颗粒之间的间隙为0.1mm±20%。

6、一种用于气液并流的颗粒状筛板的制作方法,该制作方法具体步骤如下:

7、s1.模具制作:按要求制作好模具,所述模具整体呈圆柱状,所述模具内壁底部边缘设置有凸起,所述模具底部中央位置设置有圆形的平面层;

8、s2.金属颗粒制作:通过真空造粒机制作出符合要求尺寸的金属颗粒;

9、s3.外围钢圈制作:按要求制作好符合要求的外围钢圈;

10、s4.成品成型:将外围钢圈放入到步骤s1制作好的模具中,之后将步骤 s2制作好的金属颗粒倒入到外围钢圈内部中,经过压机将金属颗粒压平,压好后,金属颗粒的上端与外围钢圈上表面最高点平齐;

11、s5.成品定型:将步骤s4制作好的成品放入高温炉处理,处理后取出,金属颗粒形成金属块层,通过液氮进行冷吹使其冷却,取出至室温下进行保存,检测零件之间的配合紧密与否,确认达到紧密度。

12、进一步的,将步骤s4制作的成品在步骤s5进行高温炉处理步骤如下,所述高温炉处理包括高温淬火工艺及回火工艺,所述高温淬火工艺包括:将成品加热至600-650℃后保温20-30分钟,再将所述筛板加热至840-860℃后保温30-40分钟,然后再将所述筛板淬火冷却至50-60℃;所述回火工艺包括:将经淬火后的筛板回火加热至300-350℃后保温2-3h,然后回火冷却至 50-60℃出炉。

13、进一步的,所述淬火工艺中,以12℃/min的加热速率加热步骤s4中的成品。

14、进一步的,所述淬火工艺中,将成品放置于nacl溶液中进行淬火冷却,所述nacl的浓度为5-10%。

15、进一步的,所述回火工艺中,以15℃/min的加热速率加热所述筛板。

16、进一步的,步骤s5中,所述氮气的压力为3-4bar。

17、综合以上,与现有技术相比,本发明有以下效果:

18、1.本发明通过高温加热的方式将金属块压紧固定在外围钢圈内,加热时一起加热,如此避免减少了其他工序上的麻烦,大幅提高加工效率;筛板气液并流利用射流的卷吸作用促进流体之回的混合,由于相邻两金属块开孔相错,省上层间隙的来流撞击下层间隙,形成射流撞击,使筛板表面具有很高的传质、热传速率,同一筛板上射流形成的涡旋又对相邻射流产生影响,形成复杂射流,筛板以下,气液两相界面逐渐消失,液和逐渐分布均匀。

19、2.金属块层在接触液氮之前的体积比外围钢圈限定的过滤筛板体积略大,将金属块层对准液氮进行冷吹,使其冷却,可使金属块层体积进行收缩,然后整体放置室温下自然回温膨胀,实现金属块层及外围钢圈的过盈配合,使得二者之间的配合更加紧密。

技术特征:

1.一种用于气液并流的颗粒状筛板,其特征在于,包括金属块层及外围钢圈,若干金属颗粒通过工艺烧结成所述金属块层,且所述金属颗粒烧结完成后形成有若干间隙,所述外围钢圈内部嵌入有所述金属块层形成筛板;相邻两所述金属颗粒的间隙相错,当上层间隙的来流撞击下层间隙,形成射流撞击,使所述筛板表面具有很高的传质、热传速率,同一筛板上射流形成的涡旋又对相邻射流产生影响,形成复杂射流,所述筛板下方,气液两相界面逐渐消失,液和气逐渐分布均匀。

2.根据权利要求1所述的一种用于气液并流的颗粒状筛板,其特征在于,所述外围钢圈壁厚为1cm-2cm,高度为1cm-2cm,所述外围钢圈的内部设置有0.5cm-1.5cm高度的内壁槽,所述内壁槽用于承接部分所述金属块层。

3.根据权利要求1所述的一种用于气液并流的颗粒状筛板,其特征在于,所述金属颗粒的材质为钢或铜或铁。

4.根据权利要求1所述的一种用于气液并流的颗粒状筛板,其特征在于,相邻的所述金属颗粒之间的间隙为0.1mm±20%。

5.一种用于气液并流的颗粒状筛板的制作方法,该制作方法具体步骤如下:

6.根据权利要求5所述的一种用于气液并流的颗粒状筛板的制作方法,其特征在于,

7.根据权利要求6所述的一种用于气液并流的颗粒状筛板的制作方法,其特征在于,所述淬火工艺中,以12℃/min的加热速率加热步骤s4中的成品。

8.根据权利要求6所述的一种用于气液并流的颗粒状筛板的制作方法,其特征在于,所述淬火工艺中,将成品放置于nacl溶液中进行淬火冷却,所述nacl的浓度为5-10%。

9.根据权利要求6所述的一种用于气液并流的颗粒状筛板的制作方法,其特征在于,所述回火工艺中,以15℃/min的加热速率加热所述筛板。

10.根据权利要求5所述的一种用于气液并流的颗粒状筛板的制作方法,其特征在于,步骤s5中,所述氮气的压力为3-4bar。

技术总结

本发明提供一种用于气液并流的颗粒状筛板及其制作方法,包括金属块层及外围钢圈,若干金属颗粒通过工艺烧结成所述金属块层,且所述金属颗粒烧结完成后形成有若干间隙,所述外围钢圈内部嵌入有所述金属块层形成筛板;本发明通过高温加热的方式将金属块压紧固定在外围钢圈内,加热时一起加热,如此避免减少了其他工序上的麻烦,大幅提高加工效率;筛板气液并流利用射流的卷吸作用促进流体之回的混合,由于相邻两金属块开孔相错,省上层间隙的来流撞击下层间隙,形成射流撞击,使筛板表面具有很高的传质、热传速率,同一筛板上射流形成的涡旋又对相邻射流产生影响,形成复杂射流,筛板以下,气液两相界面逐渐消失,液和逐渐分布均匀。

技术研发人员:谢志明

受保护的技术使用者:深圳市恒谱生科学仪器有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!