一种低阻脱硝滤袋及其制备方法与流程

1.本发明涉及工业烟气污染治理技术领域,具体来说是一种低阻脱硝滤袋及其制备方法。

背景技术:

2.在工业生产领域,烟气净化是近年来大气污染物治理的重点。其中,粉尘颗粒物和氮氧化物等的排放是大气污染物的源头。因此,控制烟尘气体的排放,使其稳定达标排放是治理大气污染的关键措施。

3.袋式除尘器是一种传统且高效的除尘技术,主要用来补集细小、干燥的非纤维性粉尘,在水泥、电力等行业得到广泛应用,但不具备脱硝功能。目前,滤袋脱硝是一种新型的烟气脱硝技术,其借助一种具有催化功能的滤袋,利用袋式除尘工艺,在低温下实现烟气脱硝,实现氮氧化物和烟尘的协同治理。

4.如公告号为cn108970269a的中国发明专利申请公开了一种复合滤袋、除尘脱硝一体化装置及烟气短程除尘脱硝方法,复合滤袋包括滤袋基体和涂敷在滤袋基体内表面的若干催化剂涂层,烟气中粉尘首先被复合滤袋的外表面过滤阻隔,然后氮氧化物在复合滤袋内表面涂敷的催化剂催化下与脱硝剂发生反应进行脱硝。但催化剂涂层涂覆在滤袋基体的内表面,催化剂中活性组分的分散性差,存在脱硝效率低的问题。

5.如公告号为cn108816220a的中国发明专利申请公开了一种电袋复合除尘器以及加工方法,通过浸渍的方法将贵金属负载在布袋除尘器的滤袋上,贵金属的催化作用对烟气进行脱硝处理,实现烟气除尘的同时进行脱硝。但贵金属直接浸渍在滤袋上,会降低脱硝滤袋的透气性,进而增加过滤阻力,影响除尘效果。

技术实现要素:

6.本发明所要解决的技术问题之一在于提供一种低阻脱硝滤袋,以解决现有技术中脱硝滤袋活性组分分散性差、透气性差、过滤阻力大,影响脱硝效率以及除尘效率的问题。

7.本发明通过以下技术手段实现解决上述技术问题的:

8.一种低阻脱硝滤袋,包括聚四氟乙烯基布、复合纤维和活性物质,所述复合纤维复合在聚四氟乙烯基布上,所述复合纤维由超细聚四氟乙烯纤维和多孔聚四氟乙烯纤维制成,所述活性物质浸渍并滚压涂覆在复合纤维的孔道内。

9.有益效果:本发明添加的多孔聚四氟乙烯纤维,使聚四氟乙烯基布具有较大的负载活性物质的比表面积,因此,可以在多孔聚四氟乙烯纤维的孔道内填充更多的活性物质;同时,添加的超细聚四氟乙烯纤维使复合纤维的孔径更小,分布更均匀,有利于提高活性物质的分散性,以此提高脱硝效率,实现低温工况下高效脱除氮氧化物的目的;另外,复合纤维具有丰富的空隙结构,活性物质通过滚压涂覆在复合纤维的孔道内,大大降低了活性物质加粗纤维或者堵塞纤维孔道造成阻力增加的可能性,以此提高脱硝滤袋的透气性,过滤阻力小、除尘效率高,高效脱硝的同时具有低阻的效果,帮助用户实现低碳生产,达到节能

提效、污染减排、降低碳排放的目的。

10.进一步地,按重量份计,所述超细聚四氟乙烯纤维为40-60份,所述多孔聚四氟乙烯纤维为10-30份,所述活性物质为15-45份。

11.进一步地,所述多孔聚四氟乙烯纤维包括聚四氟乙烯微粉、航空煤油、造孔剂。

12.有益效果:聚四氟乙烯微粉的粒度细,以其为原料制作的多孔纤维具有孔径小、分布均匀的优点;造孔剂使复合纤维具有多孔结构,用航空煤油对聚四氟乙烯微粉和造孔剂进行溶解,三者复配即可制得空隙结构丰富、孔道分布均匀的多孔聚四氟乙烯纤维。

13.进一步地,所述多孔聚四氟乙烯纤维各组分的质量比为聚四氟乙烯微粉1-10份,航空煤油0.1-3份,造孔剂0.1-3份。

14.进一步地,所述造孔剂为尿素、peg2000、聚乙烯醇等一种或几种。

15.进一步地,所述活性物质包括硝酸锰、草酸氧钒、醋酸锑、氧化铈的一种或几种。

16.本发明所要解决的技术问题之二在于提供一种制备上述低阻脱硝滤袋的方法,包括以下步骤:

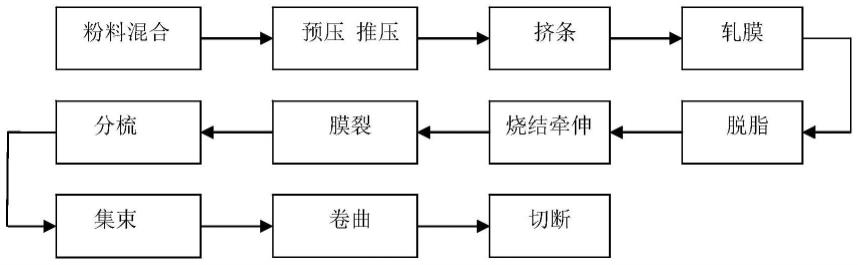

17.(1)制备多孔纤维:将聚四氟乙烯微粉与航空煤油、造孔剂混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到多孔聚四氟乙烯纤维;

18.(2)制备滤料基材:将超细聚四氟乙烯纤维与上述多孔聚四氟乙烯纤维一起进行开松,然后经混合、梳理得到复合纤维,再将上述复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材;

19.(3)制备脱硝滤料:上述滤料基材经过活性物质浸渍,滚压涂覆,再次浸渍,并经热定型得到低阻脱硝滤料;

20.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

21.有益效果:超细聚四氟乙烯纤维与多孔聚四氟乙烯纤维先分别开松再混合,然后进行梳理,使超细聚四氟乙烯纤维与聚四氟乙烯微粉充分混合,有利于提高复合纤维孔道分布的均匀性;复合纤维铺网在聚四氟乙烯基布上后,通过针刺对复合纤维和聚四氟乙烯基布的相应位置进行扎孔,以供气流通过,以此得到滤料基材。

22.活性物质浸渍到滤料基材上后,通过滚压涂覆使强力附着在滤料基材上,以此提高滤料基材对活性物质的负载效果;同时可将堵塞在纤维孔道内多余的活性物质挤出,确保了滤料基材的透气性;再次浸渍可向滤料基材的孔道内填充更多的活性物质,进一步提高了脱硝效率。

23.进一步地,所述步骤(2)中的铺网是在上下层复合纤维之间添加聚四氟乙烯基布。

24.进一步地,所述步骤(3)中热定型的温度为200-280℃。

25.本发明的优点在于:

26.1.本发明添加的多孔聚四氟乙烯纤维,使聚四氟乙烯基布具有较大的负载活性物质的比表面积,因此,可以在多孔聚四氟乙烯纤维的孔道内填充更多的活性物质;同时,添加的超细聚四氟乙烯纤维使复合纤维的孔径更小,分布更均匀,有利于提高活性物质的分散性,以此提高脱硝效率,实现低温工况下高效脱除氮氧化物的目的。

27.2.本发明添加的复合纤维具有丰富的空隙结构,活性物质通过滚压涂覆在复合纤维的孔道内,大大降低了活性物质加粗纤维或者堵塞纤维孔道造成阻力增加的可能性,以此提高脱硝滤袋的透气性,过滤阻力小、除尘效率高,高效脱硝的同时具有低阻的效果,帮

助用户实现低碳生产,达到节能提效、污染减排、降低碳排放的目的。

28.3.本发明活性物质浸渍到滤料基材上后,通过滚压涂覆使强力附着在滤料基材上,以此提高滤料基材对活性物质的负载效果;同时可将堵塞在纤维孔道内多余的活性物质挤出,确保了滤料基材的透气性;再次浸渍可向滤料基材的孔道内填充更多的活性物质,进一步提高了脱硝效率。

附图说明

29.图1为本发明实施例中制备多孔纤维的工艺流程图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

32.实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

33.实施例1

34.一种低阻脱硝滤袋的制备方法,包括以下步骤:

35.(1)制备多孔纤维:参照图1,将10份聚四氟乙烯微粉与2份航空煤油、0.2份peg2000混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到多孔聚四氟乙烯纤维。

36.(2)制备滤料基材:将40份超细聚四氟乙烯纤维与30份上述多孔聚四氟乙烯纤维一起进行开松,然后经混合、梳理得到复合纤维。

37.上述复合纤维设有上、下层,在上、下层复合纤维之间添加聚四氟乙烯基布,以此将复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

38.(3)制备脱硝滤料:上述滤料基材经过含20份硝酸锰、2份草酸氧钒、5份醋酸锑、10份氧化铈的活性物质浸渍,滚压涂覆,再次浸渍,并经240℃热定型得到低阻脱硝滤料。

39.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

40.实施例2

41.一种低阻脱硝滤袋的制备方法,包括以下步骤:

42.(1)制备多孔纤维:参照图1,将5份聚四氟乙烯微粉与3份航空煤油、1.5份尿素混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到多孔聚四氟乙烯纤维。

43.(2)制备滤料基材:将50份超细聚四氟乙烯纤维与20份上述多孔聚四氟乙烯纤维分别进行开松,然后经混合、梳理得到复合纤维。

44.上述复合纤维设有上、下层,在上、下层复合纤维之间添加聚四氟乙烯基布,以此将复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

45.(3)制备脱硝滤料:上述滤料基材经过含10份硝酸锰、5份草酸氧钒的活性物质浸

渍,滚压涂覆,再次浸渍,并经200℃热定型得到低阻脱硝滤料。

46.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

47.实施例3

48.一种低阻脱硝滤袋的制备方法,包括以下步骤:

49.(1)制备多孔纤维:参照图1,将1份聚四氟乙烯微粉与0.1份航空煤油、3份聚乙烯醇混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到多孔聚四氟乙烯纤维。

50.(2)制备滤料基材:将60份超细聚四氟乙烯纤维与10份上述多孔聚四氟乙烯纤维分别进行开松,然后经混合、梳理得到复合纤维。

51.上述复合纤维设有上、下层,在上、下层复合纤维之间添加聚四氟乙烯基布,以此将复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

52.(3)制备脱硝滤料:上述滤料基材经过含15份硝酸锰、8份草酸氧钒、7份醋酸锑、15份氧化铈的活性物质浸渍,滚压涂覆,再次浸渍,并经280℃热定型得到低阻脱硝滤料。

53.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

54.对比例1

55.一种低阻脱硝滤袋的制备方法,包括以下步骤:

56.(1)制备滤料基材:对40份超细聚四氟乙烯纤维进行开松、梳理。

57.上述超细聚四氟乙烯纤维设有上、下层,在上、下层超细聚四氟乙烯纤维之间添加聚四氟乙烯基布,以此将超细聚四氟乙烯纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

58.(3)制备脱硝滤料:上述滤料基材经过含20份硝酸锰、2份草酸氧钒、5份醋酸锑、10份氧化铈的活性物质浸渍,滚压涂覆,再次浸渍,并经240℃热定型得到低阻脱硝滤料。

59.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

60.对比例2

61.一种低阻脱硝滤袋的制备方法,包括以下步骤:

62.(1)制备多孔纤维:参照图1,将10份聚四氟乙烯微粉与2份航空煤油、0.2份peg2000混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到多孔聚四氟乙烯纤维。

63.(2)制备滤料基材:将40份超细聚四氟乙烯纤维与30份上述多孔聚四氟乙烯纤维分别进行开松,然后经混合、梳理得到复合纤维。

64.上述复合纤维设有上、下层,在上、下层复合纤维之间添加聚四氟乙烯基布,以此将复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

65.(3)制备脱硝滤料:上述滤料基材经过含20份硝酸锰、2份草酸氧钒、5份醋酸锑、10份氧化铈的活性物质浸渍,并经240℃热定型得到低阻脱硝滤料。

66.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

67.对比例3

68.一种低阻脱硝滤袋的制备方法,包括以下步骤:

69.(1)制备多孔纤维:参照图1,将10份聚四氟乙烯粉与2份航空煤油、0.2份peg2000混合均匀,经过预压、推压、挤条、轧膜、脱脂、烧结牵伸、膜裂、分梳、集束、卷曲、切断,得到

多孔聚四氟乙烯纤维。

70.(2)制备滤料基材:将40份聚四氟乙烯纤维与30份上述多孔聚四氟乙烯纤维分别进行开松,然后经混合、梳理得到复合纤维。

71.上述复合纤维设有上、下层,在上、下层复合纤维之间添加聚四氟乙烯基布,以此将复合纤维铺网在聚四氟乙烯基布上,再经针刺、收卷即可得到滤料基材。

72.(3)制备脱硝滤料:上述滤料基材经过含20份硝酸锰、2份草酸氧钒、5份醋酸锑、10份氧化铈的活性物质浸渍,滚压涂覆,再次浸渍,并经240℃热定型得到低阻脱硝滤料。

73.(4)制备脱硝滤袋:上述低阻脱硝滤料经过裁剪、缝制得到低阻脱硝滤袋。

74.将实施例1-3和对比例1-2的产品应用于合肥市某垃圾焚烧窑炉尾气治理,脱硝效率、除尘效率和除尘脱硝的阻力的实验结果如下表。

75.表1尾气治理结果表

[0076] 实施例1实施例2实施例3对比例1对比例2对比例3脱硝效率(%)98.197.99897.797.197.1除尘效率(%)99.99999.99999.99999.99999.99999.986阻力(pa)176182178212224199

[0077]

由上述试验结果可知,1.实施例1-3制备的产品,均具有脱硝除尘效率高、过滤阻力小的优点,高效脱硝的同时具有低阻的效果,帮助用户实现低碳生产,达到节能提效、污染减排、降低碳排放的目的。

[0078]

2.与对比例1相比,实施例1的脱销效率明显优于对比例1,阻力小于对比例1。这是因为实施例1的产品中添加了多孔聚四氟乙烯纤维,使复合纤维具有丰富的空隙结构,聚四氟乙烯基布具有较大的负载活性物质的比表面积,因此,可以在多孔聚四氟乙烯纤维的孔道内填充更多的活性物质,使脱硝滤袋具有高效脱硝的同时,还具有低阻低碳的效果。

[0079]

3.与对比例2相比,实施例1的除尘效率高、阻力小,这是因为实施例1中的活性物质通过滚压涂覆在复合纤维的孔道内,大大降低了活性物质加粗纤维或者堵塞纤维孔道造成阻力增加的可能性,以此提高脱硝滤袋的透气性,除尘效率高,过滤阻力小。

[0080]

4.与对比例3相比,实施例1的脱硝效率高,这是因为实施例1中采用超细纤维和微粉纤维,使复合纤维的孔径更小、分布更均匀,有利于提高活性物质的分散性,以此提高脱硝效率,实现低温工况下高效脱除氮氧化物的目的。

[0081]

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1