基于θ-Al2O3催化剂高效催化分解电解铝烟气中的CF4及HF副产物资源化的方法

基于

θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法

技术领域

1.本发明属于资源与环境领域,具体涉及一种基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法。

背景技术:

2.我国电解铝的产量逐年稳定增加,2021年我国电解铝产量高达3850万吨,由于电解铝生产过程中的阳极效应,每生产一吨电解铝,约产生2kg cf4,以2021年我国电解铝产量来算,3850万吨铝至少产生7.6万吨cf4,其全球变暖潜能值(global warming potential,gwp)为二氧化碳(co2)的7390倍,其排放当量为4.9亿吨co2,而电解铝行业co2的排放量仅为0.38亿吨,且cf4十分稳定,在大气中的自然分解时间需要50,000年。因此,对于处理电解铝工业排放的cf4气体特别重要。

3.另一方面,c-f键很强,其键能为543kj mol-1

,破坏cf4分子的结构需要较苛刻的条件。由于操作简单、处理通量大,处理温度较低、没有有害的终端产物产生,催化水解法是目前最有效也是也合适的手段处理cf4分子,θ-al2o3纳米片催化剂具有较大的比表面积和丰富的路易斯酸位点,是催化水解cf4的理想催化剂。催化水解法分解cf4得到的终端产物为co2和hf,hf通过水瓶吸收,收集得到的hf废液通过化学沉淀法可以得到na3alf6和caf2,可作为电解铝行业的原材料。目前,还未有基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及其hf副产物资源化的相关专利报道。

技术实现要素:

4.本发明的目的是提供一种基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,该方法基于高效催化cf4的θ-al2o3催化剂,具有优异的催化性能和稳定性。在其制备过程中,反应时间短、简单易行,hf废液资源化得到的na3alf6和caf2为电解铝工业中的原材料,实现了电解铝烟气中的含氟气体的氟循环。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,先通过水热法制备θ-al2o3纳米片,在固定床上实现θ-al2o3纳米片催化剂高效分解cf4,收集得到的hf废液,通过化学沉淀法得到na3alf6和caf2。

7.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,制备θ-al2o3纳米片具体步骤如下:

8.(1)将异丙醇铝加入到异丙醇溶液中,充分搅拌得到混合反应液;

9.(2)向上述得到的混合反应液中加入去离子水,充分搅拌后,转移至反应釜中,在100~120℃下反应0.5~2h,冷却后经过洗涤、离心、烘干得到白色前驱体粉末;

10.(3)将上述得到的白色前驱体粉末转移至坩埚中,经高温煅烧,冷却后得到θ-al2o3纳米片,即所述高效催化分解cf4的θ-al2o3纳米片催化剂材料。

11.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,步骤(1)中,异丙醇铝的加入量为10.000g,异丙醇的加入量为100ml,搅拌转速为500转/分钟,搅拌时间为12h;步骤(2)中,去离子水的加入量为10ml,搅拌时间为10min,反应釜的容量为150ml,反应温度为110℃,反应时间为1h。

12.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,步骤(3)中,高温煅烧温度为850~950℃,反应时间为3~5h,升温过程中:室温到600℃的升温速率为4~6℃/min,600℃到850~950℃的升温速率为0.5~2℃/min。

13.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,固定床上θ-al2o3纳米片催化剂高效分解cf4的测试方法,具体过程如下:

14.(1)将θ-al2o3纳米片催化剂装填到固定床的反应仓中,由供气系统预通入cf4与ar气混合气体;

15.(2)将固定床的反应仓升温到测试温度,加热汽化室,将水蒸气通入反应仓中;

16.(3)上述过程得到的尾气,先通过去离子水水瓶,后经过干燥管干燥,干燥后的气体进入气相色谱仪检测气体的组分及含量。

17.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,步骤(1)中,固定床由供气系统、汽化室、反应仓、去离子水水瓶、干燥管和气相色谱仪组成。

18.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,步骤(1)中,θ-al2o3纳米片催化剂的填充量为1.000g,反应仓的内径为19mm;按体积百分比计,cf4与ar气混合气体组分为:0.5%的cf4,99.5%的ar气,混合气体的流速为33.3ml/min;步骤(2)中,反应仓的温度为650~750℃,升温速率为10℃/min;汽化室的加热温度为200℃,进水速率为0.007ml/min;步骤(3)中,去离子水水瓶的容量为500ml,加入的去离子水量为300ml;干燥管为圆桶状,加入的干燥剂为变色硅胶,变色硅胶加入量为500g。

19.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,cf4与水蒸气的体积比例为1:50。

20.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,化学沉淀法得到na3alf6和caf2的回收方法,具体过程如下:

21.(1)向吸收cf4分解后产生的hf去离子水溶液中加入氨水,溶液的ph值调至ph=8,加入硫酸钠和硫酸铝,充分搅拌后,混合溶液在水浴锅中保温,通过离心分离沉淀和清液,沉淀通过烘干得到na3alf6;

22.(2)向上述清液中加入cacl2,溶液的ph值调至ph=10,充分搅拌后,通过离心分离沉淀和清液,沉淀通过烘干得到caf2。

23.所述的基于θ-al2o3催化剂高效催化分解电解铝烟气中的cf4及hf副产物资源化的方法,步骤(1)中,hf去离子水溶液的含氟量为23g/l,氨水的质量浓度为25%~28%,na离子/al离子/f离子的摩尔比为4:1:6,水浴锅的保温温度为80℃;步骤(2)中,cacl2加入量为清液中氟离子摩尔量的2.4倍。

24.本发明的设计思想是:基于催化水解法,在固定床上实现θ-al2o3催化剂上高效分解电解铝烟气中cf4,cf4分解会分解为co2和hf气体,hf气体通过水瓶吸收得到hf废液,通过简单的化学沉淀法沉淀hf废液中的氟离子,回收得到的na3alf6和caf2为电解铝工业中的原

材料,以实现电解铝烟气中的含氟气体的氟循环。

25.本发明的显著优点及有益效果在于:

26.本发明采用水热和高温煅烧处理得到θ-al2o3纳米片催化剂,该方法原材料廉价易得,反应时间短、成本低、简单易行,重现性好,性能优异。θ-al2o3纳米片催化剂催化分解cf4的效率可达100%,单次使用寿命可达350h,na3alf6回收率可达92.2%,caf2回收率可达7.6%,整体氟离子(f-)回收率可达99.9%。

附图说明

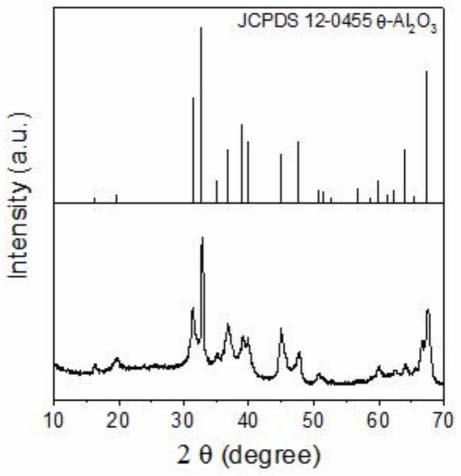

27.图1是θ-al2o3纳米片的x射线衍射图。图中,横坐标2θ代表衍射角(degree),纵坐标intensity代表强度(a.u.)。

28.图2是θ-al2o3纳米片的扫描电镜图。

29.图3是θ-al2o3纳米片的催化水解cf4的性能图。其中,横坐标time代表时间(小时),纵坐标cf

4 conversion代表cf4的分解率(%)。

30.图4是hf废液资源化得到的na3alf6(a)和caf2(b)的x射线衍射图。图中,横坐标2θ代表衍射角(degree),纵坐标intensity代表强度(a.u.)。

具体实施方式

31.在具体实施过程中,本发明先通过水热法制备θ-al2o3纳米片,在固定床上实现θ-al2o3纳米片催化剂高效分解cf4,收集得到的hf废液,通过化学沉淀法得到na3alf6和caf2。水热反应的主要作用和效果是:在高温高压条件下,反应在接近均相的情况下进行,得到分散性好、纯度高、形貌可控的纳米片材料。高温煅烧处理的主要作用和效果是:将水热反应得到的前驱体进一步氧化得到氧化物纳米片材料。化学沉淀法的主要作用和效果是:将吸收hf的去离子水中的氟离子(f-)沉降为na3alf6和caf2,实现电解铝烟气中的含氟气体的氟循环。

32.本发明用下列实施例来进一步说明本发明,但本发明的保护范围并不限于下列实施例。

33.实施例1高效催化分解cf4θ-al2o3纳米片催化剂的制备

34.(1)将异丙醇铝加入到异丙醇溶液中,充分搅拌得到混合反应液;

35.(2)向上述得到的混合反应液中加入去离子水,充分搅拌后,转移至反应釜中反应,冷却后经过洗涤、离心、烘干得到白色前驱体粉末;

36.(3)将上述得到的白色前驱体粉末转移至坩埚中,经高温煅烧,冷却后得到θ-al2o3纳米片,即所述高效催化分解cf4的θ-al2o3纳米片催化剂材料。

37.本实施例中,将10.000g的异丙醇铝加入到100ml异丙醇溶液中,搅拌转速为500转/分钟,充分搅拌12h得到混合反应液;向混合反应液中加入10ml去离子水,充分搅拌10min后,转移至150ml规格的反应釜中,在110℃下反应1h,冷却后经过洗涤、离心、烘干得到白色前驱体粉末;将上述得到的白色前驱体粉末转移至坩埚中,再经高温煅烧在900℃下反应4h得到θ-al2o3纳米片,即所述高效催化分解cf4的θ-al2o3纳米片催化剂材料。

38.在高温煅烧的升温过程中:室温到600℃的升温速率为5℃/min,600℃到900℃的升温速率为1℃/min,其作用是:控制al2o3晶相转变速率,得到纯的θ相al2o3。

39.由图1、图2可知,本实施例制得的材料确为θ-al2o3纳米片,其规格尺寸如下:θ-al2o3纳米片的直径为50nm,厚度为20nm。

40.实施例2cf4催化水解性能测试

41.(1)将θ-al2o3纳米片催化剂1.000g装填到固定床的反应仓中,反应仓的内径为19mm,由供气系统预通入cf4与ar气混合气体;

42.(2)将固定床的反应仓升温到测试温度,加热汽化室,将水蒸气通入反应仓中;

43.(3)上述过程得到的尾气,先通过去离子水水瓶,后经过干燥管干燥,干燥后的气体进入气相色谱仪检测气体的组分及含量。去离子水水瓶的容量为500ml,加入的去离子水量为300ml;干燥管为圆桶状,加入的干燥剂为变色硅胶,变色硅胶加入量为500g。

44.本实施例中,将实施例1制得的θ-al2o3纳米片进行cf4催化水解性能测试,测试条件为:反应温度为750℃,升温速率为10℃/min;cf4与ar气混合气体中,cf4的体积浓度为0.5%,其余为ar气,混合气体流速为33.3ml/min;汽化室的加热温度为200℃,进水速率为0.007ml/min,水蒸气的进入量为cf4/h2o(气)的体积比例为1:50。测试结果如图3所示,前100h,cf4的分解率保持在100%,当测试时间超过100h时,分解效率开始缓慢下降,到350h时,分解效率约为50%。

45.实施例3化学沉淀法回收hf废液中的氟离子(f-)

46.(1)向吸收cf4分解后产生的hf去离子水溶液中加入氨水,溶液的ph值调至ph=8,加入硫酸钠和硫酸铝,充分搅拌后,混合溶液在水浴锅中保温,通过离心分离沉淀和清液,沉淀通过烘干得到na3alf6;

47.(2)向上述清液中加入cacl2,溶液的ph值调至ph=10,充分搅拌后,通过离心分离沉淀和清液,沉淀通过烘干得到caf2。

48.本实施例中,向实施例2中吸收了cf4分解后产生的hf去离子水溶液(hf去离子水溶液的含氟量为23g/l)中加入质量浓度26%的氨水,溶液的ph值调至ph=8,加入硫酸钠和硫酸铝,使溶液中na

+

/al

3+

/f-的摩尔比为4:1:6,充分搅拌后,混合溶液在80℃水浴锅中保温,通过离心分离沉淀和清液,沉淀通过烘干得到na3alf6;向上述清液中加入cacl2,cacl2加入量为清液中氟离子摩尔量的2.4倍,溶液的ph值调至ph=10,充分搅拌后,通过离心分离沉淀和清液,沉淀通过烘干得到caf2。

49.由图4(a)和(b)可知,hf废液中的f-以na3alf6和caf2被资源化。

50.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属于本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1