Fe基金属有机框架材料作为燃烧催化剂的应用

fe基金属有机框架材料作为燃烧催化剂的应用

技术领域

1.本发明涉及fe基金属有机框架材料作为燃烧催化剂在固体推进剂中的应用,属于燃烧催化技术领域。

背景技术:

2.固体推进剂被广泛用作火箭发射和航天航空领域,是最重要的推进能源之一。随着航空航天技术的飞速发展和各国竞争的日益激烈,对固体推进剂的性能提出了更高的要求。开发具有高能量特性、高射程和高生存能力的复合固体推进剂已成为主流研究方向。复合固体推进剂主要由燃料、氧化剂等功能成分组成。高氯酸铵(ap)和黑索金(rdx)是目前复合固体推进剂中应用最广泛的含能成分。为了提高它们的燃烧效率和性能,一种常见的方法就是加入燃烧催化剂。

3.燃烧催化剂具有拓宽固体推进剂燃速范围和降低压力指数等特点而被广泛研究,其中纳米燃烧催化剂因其具有独特的小尺寸效应,而成为燃烧催化领域重要的研究方向。纳米材料可通过尺寸、掺杂等多种途径实现缺陷工程调控,显著增强其催化活性。研究表明,氧化铁、氧化铁基复合材料、二茂铁基化合物对ap热分解有一定的促进作用,特别是纳米氧化铁催化剂,表现出良好的催化活性。thomas等人发现纳米fe2o3可将固体推进剂的燃速提高60%左右。hagihara等人用不同尺寸大小α-fe2o3和β-fe2o3对ap/htpb进行催化,发现燃烧催化剂的粒径尺寸越小,其推进剂的燃烧速率越高。尽管纳米氧化铁为燃烧催化剂实现高效催化提供了借鉴,但是其催化效率受其浓度限制仍然是面临的问题,如何最大程度提升催化活性能力是提高燃烧催化剂催化性能的关键。

技术实现要素:

4.本发明的目的是提供一种fe基金属有机框架材料mil-101(fe)-r%作为燃烧催化剂的应用。

5.本发明实现过程如下:fe基金属有机框架材料作为燃烧催化剂在固体推进剂中的应用,所述fe基金属有机框架材料为mil-101(fe)-r%,其通过fecl3·

6h2o、对苯二甲酸和2-氨基对苯二甲酸在n,n'-二甲基甲酰胺溶剂中合成得到,其中r为2-氨基对苯二甲酸配体占总配体(对苯二甲酸和2-氨基对苯二甲酸)的摩尔比,r为0%~48%,优选为28%~48%,最优选为38%。

6.上述fe基金属有机框架材料mil-101(fe)-r%在200~320℃空气气氛下热处理5~60分钟得到,优选为260~300 ℃热处理20~40分钟。

7.mil-101(fe)是一种金属有机骨架,含铁mof材料的一员,cas:1189182-67-9,分子式:c

24h12

clfe3o

13

,分子量:711.33。

8.金属有机框架的热处理作为一种后处理方法越来越受欢迎,并产生了各种mofs衍生氧化物材料。然而,广泛使用的极端热解条件(通常高于500

ꢀ°

c)不仅破坏了高度有序的多孔结构,而且消除了mofs大部分固有特质。为了实现固体推进剂的高效催化燃烧,本发明

选用不同热稳定性的芳香羧酸配体2-氨基对苯二甲酸(nh

2-bdc)和对苯二甲酸(h2bdc),合成了系列混合配体mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 催化材料,并系统研究了不同nh

2-bdc配体数量的引入对ap及rdx热分解性能的影响。通过选择性热解mil-101(fe)-38%中的热敏配体nh

2-bdc,得到纳米氧化铁浓度和铁活性位点可控的hp-mil-101(fe)-x (x = 320, 300, 280, 260和200 ℃) 燃烧催化剂。

9.缘于fe2o3具有的燃烧催化活性,本发明通过精确控制热解温度(200-320 ℃)将部分热敏配体nh

2-bdc去除,得到纳米活性氧化铁浓度可控的hp-mil-101(fe)材料,且fe2o3均匀分散于mofs孔道中。并采用dsc热分析测试氧化铁浓度可控和铁活性位点可调的催化剂材料对ap及rdx热分解性能的催化效果,验证混合配体mil-101(fe)-nh

2-r%材料在热处理前后对ap及rdx燃烧催化的效果。本发明制备的氧化铁浓度和铁活性位点可控的hp-mil-101(fe)燃烧催化剂对ap及rdx的催化效果优于原材料mil-101(fe)-nh

2-r%,其中hp-mil-101(fe)-280 ℃材料催化性能最佳,可作为促进推进剂组分热分解的燃烧催化剂。

附图说明

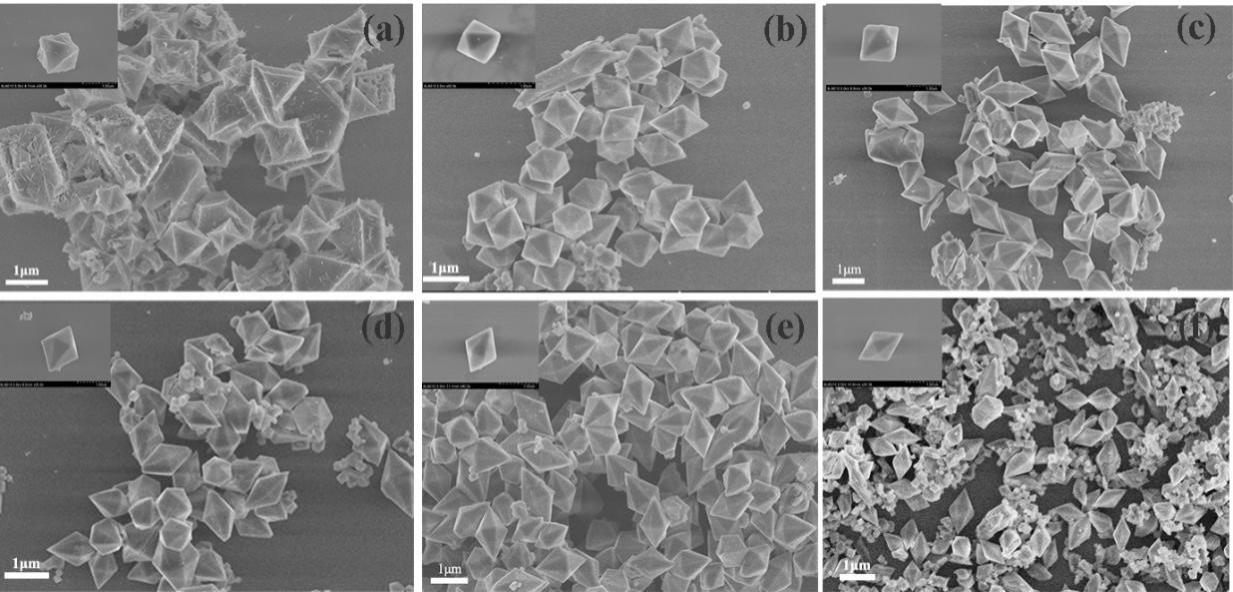

10.图1 mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) sem图;图2mil-101(fe)-nh

2-38%的(a) tem图, (b) 元素分布图;图3 mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48):(a)、(b) pxrd图;图4mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 热重分析图;图5 mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) dsc-tga图;图6hp-mil-101(fe)-x (x = 320, 300, 280, 260和200 ℃) 的pxrd图;图7(a) mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 在加热速率10 ℃

·

min-1

下催化ap热分解dsc曲线;(b) mil-101(fe)-nh

2-38%在不同升温速率下催化ap热分解dsc曲线;图8 (a)hp-mil(fe)-101-x (x = 320, 300, 280, 260和200 ℃) 在加热速率10 ℃

·

min-1

下催化ap热分解dsc曲线;(b) hp-mil(fe)-101-280 ℃在不同升温速率下催化ap热分解dsc曲线;图9 (a) mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 在加热速率10 ℃

·

min-1

下催化rdx热分解dsc曲线;(b) mil-101(fe)-nh

2-38%在不同升温速率下催化rdx热分解dsc曲线;图10(a) hp-mil(fe)-101-x (x = 320, 300, 280, 260和200 ℃) 在加热速率10 ℃

·

min-1

下催化rdx热分解dsc图;(b) hp-mil(fe)-101-280 ℃ 在不同升温速率下催化rdx热分解dsc曲线。

具体实施方式

11.实施例1 混合配体mil-101(fe)-nh

2-r%材料的制备合成系列mil-101(fe)-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 混合配体材料,其中r为2-氨基对苯二甲酸配体占总配体(对苯二甲酸和2-氨基对苯二甲酸)的比例。具体实验方案为:分别称取fecl3·

6h2o (324 mg),对苯二甲酸(h2bdc,100, 90, 80, 70, 60 mg)和2-氨基对苯二甲酸(nh

2-bdc,0, 10, 20, 30, 40, 50 mg)溶解于n,n二甲基甲酰胺

(dmf,7.5ml)中,超声15分钟后,将上述混合溶液转移至反应釜中,然后在烘箱中125℃加热反应12h,冷却至室温后,用dmf和乙醇分别洗涤三次,离心分离得到的产物在70℃下干燥过夜。

12.实施例2hp-mil-101(fe)材料的制备基于实施例1所合成的混合配体mil-101(fe)-38%材料,将所获得的棕褐色粉末mil-101(fe)-nh

2-38%原材料放入马弗炉中,在不同温度(320,300,280,260和200℃)下分别加热30min,分别得到hp-mil-101(fe)-x(x=320,300,280,260和200℃)等。冷却至室温后放入真空干燥箱中,在100℃的条件下活化6小时。最后,待冷却至室温后将获得的固体粉末转移至6ml离心管中,放置在密封干燥的条件下保存。

13.实施例3混合配体mil-101(fe)-nh

2-r%材料的结构及形貌分析(1)mil-101-nh

2-r%材料形貌分析首先通过扫描电子显微镜(sem)表征了材料的微观形貌。一锅法合成不同nh

2-h2bdc比例的mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)材料,如图1所示。mil-101(fe)-nh

2-0%呈现出了典型的八面体形态,并且分布均匀。随着nh

2-bdc配体比例的增加,mil-101(fe)-nh

2-r%(r=9,19,28,38,48)的形貌与mil-88b相似,呈现出纺锤体形态,其平均大小长度为1μm,直径为500nm左右。但是当掺入比例过高时,混合配体mil-101(fe)-nh

2-48%可能会出现强烈的竞争反应,各自形成单配体mof,出现分布不均匀现象。

14.为了进一步证实所合成样品成功引入了nh

2-h2bdc,对样品进行了透射电子显微镜(tem)形貌表征。从mil-101(fe)-nh

2-38%元素分布图(图2)中可明显观察到主要包含fe、n、o、c等元素,且n、fe元素在晶体表面分布均匀,说明配体2-氨基对苯二甲酸成功取代了部分对苯二甲酸引入到了mil-101(fe)内部,并形成了带有氨基的双配体mil-101(fe)-nh

2-r%材料,同时fe元素在材料的负载均匀,这也达到了mof材料的使用初衷之一,即减少金属粒子的团聚。

15.(2)mil-101-nh

2-r%材料晶型分析为了验证成功合成出mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)晶体,对其进行了x射线衍射测试(pxrd),并与对应的pxrd模拟数据进行比对。如图3(a)所示,发现mil-101(fe)-nh

2-0%材料其pxrd与mil-101(fe)模拟图特征峰吻合,这表明成功合成出mil-101(fe)-nh

2-0%晶体材料。如图3(b)所示,nh

2-bdc的引入可能影响了mil-101(fe)-nh

2-r%(r=9,19,28,38,48)晶体结构的优先生长,同时,mil-101(fe)-nh

2-r%另一个重要变化是(202)晶面略微向更高的角度移动,这与减小的面间距一致。这是因为nh

2-bdc的引入会导致特征峰发生细微的右移,这可能源于mof中掺入了直径小于c原子直径的n原子。因此,它证实了nh

2-bdc成功复合到mil-101(fe)结构中。值得注意的是mil-101(fe)-nh

2-48%的pxrd显示特征峰强度变弱,这是由于加入的nh

2-bdc比例过高。

16.(3)mil-101-nh

2-r%材料的热重分析热稳定性对于固体推进剂成分的催化非常重要,对mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)进行热重分析(tga)以评估其热稳定性,如图4所示。称取大约10mg左右样品在tgaq500热重分析仪上从室温加热到700

°

c(在100ml

·

min

−1的空气流量下,以10

°c·

min

−1的升温速率加热)。在空气气氛下将tga和dsc应用于mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)材料测试,所得热重曲线如图4所示,可以看到随着比例的增加,

0%-48%的稳定性是依次减弱的,这与之前的sem、tem、ft-ir和荧光等表征手段结果一致,证明预期的氨基功能化双配体mil-101(fe)-nh

2-r%已经成功实现。为了研究不同比例配体对mofs结构稳定性的影响,同时对mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)材料的dsc-tga(图5)进行一个详细的分析,以mil-101(fe)-nh

2-38%为例。如图5(e)所示,配合物mil-101(fe)-nh

2-38%经历了三个连续失重阶段。首先从50℃开始到160℃结束,失重率为9.05%,对应于水分子、dmf和杂质的除去;由160℃开始,连接基团热敏配体nh

2-bdc开始分解,直至326℃全部除去,对应于dsc曲线上330℃出现的第一个尖锐放热峰;从330℃开始,h2bdc配体开始分解,主体框架开始坍塌,直至463℃(对应于dsc第二个尖锐的放热峰)后,最后残留质量为27.34%的耐高温氧化铁团簇。因此,dsc-tga表明,随着不同比例热敏配体nh

2-bdc的引入,dsc从1个放热峰逐渐转变为2个放热峰,证实了热敏配体nh

2-bdc的引入对其结构稳定性有一定影响。

17.实施例4hp-mil-101材料晶型分析为了研究在200-320

°

c内热处理后mof的结构变化,通过pxrd技术跟踪mil-101(fe)-nh

2-38%材料热处理前后的结晶度演变。如图6所示,热处理后样品在中温200-280

°

c的结晶度有所保留,但在高温300-320

°

c热处理时结晶度下降,且观察到略宽的pxrd峰,这可能是部分热敏配体nh

2-bdc的除去,材料内部出现了缺陷,形成了具有介孔的框架。

18.实施例5混合配体mil-101(fe)-nh

2-r%材料对ap的催化性能研究如图7(a)所示,纯ap热分解分为三个阶段:245.6

º

c处的晶型转变阶段,333

º

c处的低温分解阶段以及在433

º

c处出现的高温分解阶段。在加入mil-101(fe)-nh

2-r%(r=0,9,19,28,38,48)催化剂后,随着nh

2-h2bdc配体比例的增加,ap/mil-101(fe)-nh

2-r%复合物的低温分解峰和高温分解峰都有所提前。其原因是nh

2-bdc配体的引入,提供了更多易于和fe-o键形成配位键的fe原子活性位点,使得nh

2-bdc配体的引入在一定范围内对ap催化有着促进效果。其中,mil-101(fe)-nh

2-38%催化剂使得ap放热分解峰提前得最多(318℃),放热量最大(2303j

·

g-1

),因而具有较为优异的催化性能。此外,还测试了mil-101(fe)-nh

2-38%催化剂在不同升温速率(2、5、10和15℃

·

min-1

)下对ap催化的影响(图7(b)),可以看到,随着升温速率的提高,ap的热分解温度增加。

19.实施例6hp-mil-101(fe)材料对ap的催化性能研究使用hp-mil(fe)-101-x(x=320,300,280,260和200℃)催化剂来研究对ap燃烧过程的影响。如图8所示,hp-mil-101(fe)-320℃和hp-mil-101-300℃材料催化ap,使低温分解峰提前到320℃和312℃,高温分解峰提前到332℃和328℃,放热量为1909j

·

g-1

和2477j

·

g-1

,具有较好的促进作用。在中温(280℃、260℃和200℃)下煅烧得的催化剂催化ap,可以看到低温和高温分解峰合并为一个峰,分别提前到316℃、315℃和312℃,放热量达到2969j

·

g-1

、2477j

·

g-1

和1909j

·

g-1

,且hp-mil-101(fe)-280℃催化效果最好。这是由于hp-mil-101(fe)框架中引入了本征缺陷,增加了活性位点,进而改变系统表面电荷转移能力,优化了反应的催化行为。同时表现出随着温度升高,催化效率受其fe2o3浓度增加的限制。综上所述,对于ap的低温和高温分解过程,具有适宜浓度的纳米fe2o3以及活性位点可控的hp-mil-101(fe)缺陷材料才能起到更好的协同作用。

20.实施例7混合配体mil-101(fe)-nh

2-r%材料对rdx燃烧过程的催化影响为进一步确定mil-101-nh

2-r%材料的催化作用,通过差示扫描量热法(dsc)测试

来评估其对rdx的热分解催化活性。在dsc曲线中可以很好地观察到rdx的分解峰,对于纯rdx的燃烧分解,在205 ℃左右有一个尖锐的吸热峰,在250 ℃左右有一个较宽的放热峰,放热量为961 j

·

g-1

(图9)。如图9(a)所示,将mil-101-nh

2-r% (r = 0, 9, 19, 28, 38, 48) 催化剂与rdx混合之后,纯rdx的吸热峰没有变化,放热峰峰温得到明显的改善,对放热量的影响也比较大。发现在相同升温速率10 ℃

·

min-1

下,不同nh

2-h2bdc比例的mil-101-nh

2-r%材料和rdx复合后,典型的放热峰发生明显的左移,这归因于rdx的升华和熔化过程,由此推测nh

2-bdc配体的引入对rdx的燃烧起到了一定的催化效果。其中mil-101-nh

2-38%材料使峰温提前到245 ℃,放热量达到1294 j

·

g-1

。此外,mil-101-nh

2-38%材料在不同升温速率下催化rdx,升温速率为2 ℃

·

min-1

时具有最佳催化性能,使热分解温度提前到225 ℃,但放热量明显降低。

21.实施例8 hp-mil-101(fe)材料对rdx燃烧过程的催化影响采用dsc测试研究了rdx/hp-mil(fe)-101-x复合材料的热分解催化过程。如图10(a)所示,在相同加热速率10 ℃

·

min-1

下,hp-mil-101-280 ℃材料对rdx具有最佳的催化效果,使峰温提前到243 ℃,放热量达到1302 j

·

g-1

。同时,在不同升温速率下,将其与rdx混合后,速率为2 ℃

·

min-1

时,分解峰提前到224 ℃。这些催化剂材料可能在rdx的熔点之前随着热量的释放而分解,通过降低其熔点使rdx更早分解。一般来说,在纳米级添加剂的作用下,分解机理发生变化,从而导致放热量的不同。上述结果表明hp-mil-101-280 ℃的催化活性最佳,与上述对ap的催化分解性能分析是一致的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1