一种酸式扩散渗析用混合基质膜及其制备方法、应用

1.本发明涉及混合基质分离膜的技术领域,具体涉及一种酸式扩散渗析用混合基质膜及其制备方法、应用。

背景技术:

2.大量的酸性废水来自于冶金、印染、化工生产、矿产资源开采等,而将这些酸性废液排放到环境中,对人类和动物的健康会构成严重威胁。如果能够从酸性废液中回收酸不仅可以节约资源,还可以起到保护环境的作用。由渗透压驱动的新兴扩散渗析(dd)膜分离技术对回收酸的选择性高、膜的有效面积大且可控,而且在回收酸的过程中没有产生副产物,因此不但节省了成本,而且对环境更加友好。

3.然而,传统的用于酸式扩散渗析的阴离子交换膜的离子传输主要通过疏水主链和亲水侧链的微相分离形成纳米级互联水通道,却很难同时提高离子交换膜的选择性和渗透性。因此,对于如何通过构建离子传输通道来提高h

+

/fe

2+

的选择分离选择性能,以此制备了具有更高h

+

/fe

2+

选择分离性能的酸回收膜,是目前研究的重要课题。

技术实现要素:

4.基于此,本发明提供了一种酸式扩散渗析用混合基质膜及其制备方法、应用,以解决现有技术存在的上述技术问题。

5.为实现上述目的,本发明提供了一种酸式扩散渗析用混合基质膜及其制备方法、应用,所述混合基质膜通过以uio-66-(cooh)2mof纳米颗粒为填料,并在季铵化qppo膜基质中加入该填料后共混得到。

6.作为本发明的进一步优选技术方案,所述混合基质膜中uio-66-(cooh)2纳米颗粒为0.01~20wt%。

7.根据本发明的另一方面,本发明还提供了一种酸式扩散渗析用混合基质膜的制备方法,其特征在于,包括以下步骤:

8.1)将苯均四酸、2-氨基对苯二甲酸与氢氧化钠溶于水中形成溶液a,将八水氯氧化锆与乙酸溶于水中形成溶液b,将溶液a、b混合进行反应,再经洗涤、干燥,制备得到以zr金属为中心的uio-66-(cooh)2mof纳米颗粒;

9.2)采用甲基丙烯酸二甲胺乙酯作为季铵化试剂与溴化聚苯醚混合进行季铵化反应,反应温度为35~45℃,制备得到季铵化程度为70~80%的季铵化qppo膜基质;

10.3)将uio-66-(cooh)2mof纳米颗粒分散在溶剂中,并在搅拌条件下与季铵化qppo膜基质混合得到膜液,再将膜液涂覆到玻璃板上,烘干,得到酸式扩散渗析用的混合基质膜。

11.作为本发明的进一步优选技术方案,步骤1)中,以苯均四酸、2-氨基对苯二甲酸的混合物作为有机配体,苯均四酸的摩尔量为有机配体总量的0%~80%,该有机配体与八水氯氧化锆的摩尔比为1:1。

12.作为本发明的进一步优选技术方案,步骤1)具体包括:将苯均四酸、2-氨基对苯二甲酸与氢氧化钠溶于水中,溶解温度为30~60℃,时间为5~15min,形成溶液a;将八水氯氧化锆与乙酸溶于水中,溶解温度为45~60℃,时间为1-2.5h,形成溶液b;将溶液a、b混合进行反应,反应温度为70~80℃,时间为9~12h,再经洗涤、干燥,制备得到以zr金属为中心的uio-66-(cooh)2mof纳米颗粒。

13.作为本发明的进一步优选技术方案,步骤2)具体包括:先在常温下用n-甲基吡咯烷酮将溴化聚苯醚溶解,再加入甲基丙烯酸二甲胺乙酯进行季铵化反应,季铵化温度为40℃,时间为24h,季铵化程度为75%,制备得到季铵化qppo膜基质。

14.作为本发明的进一步优选技术方案,步骤3)中,以n-甲基吡咯烷酮为溶剂。

15.作为本发明的进一步优选技术方案,步骤3)具体包括:将uio-66-(cooh)2mof纳米颗粒通过超声分散在n-甲基吡咯烷酮中,超声时间为1.5~2h;搅拌条件下将分散后的uio-66-(cooh)2mof纳米颗粒在常温下加入到季铵化qppo膜基质中,搅拌时间10~12h,得到膜液;通过流延法将膜液涂覆到玻璃板上,60~80℃烘干,最终得到混合基质膜。

16.作为本发明的进一步优选技术方案,步骤3)中,通过控制uio-66-(cooh)2mof纳米颗粒的添加量,可制备得到具有不同mof负载量的混合基质膜,其中,uio-66-(cooh)2mof纳米颗粒的添加量为0.01~20wt%。

17.根据本发明的又一方面,本发明还提供了一种酸式扩散渗析用混合基质膜的应用,其特征在于,利用酸式扩散渗析原理,将该混合基质膜应用于酸性废液中进行回收酸的处理。

18.本发明的酸式扩散渗析用混合基质膜及其制备方法、应用,通过采用上述技术方案,可以达到如下有益效果:

19.1)本发明制备方法中以水为溶剂,使用绿色化学合成方法成功合成了uio-66-(cooh)2mof纳米颗粒,显著减少了合成过程对环境的危害,同时降低了经济成本,提高了经济效益;

20.2)本发明制备方法通过共混法构筑混合基质膜的过程简单,且可重复性高;

21.3)本发明制备方法制备的混合基质膜用于h

+

/fe

2+

的选择性分离,可在低填料量下获得高选择分离性能,从而大大提高了酸性废水中酸的回收效率。

附图说明

22.下面结合附图和具体实施方式对本发明作进一步详细的说明。

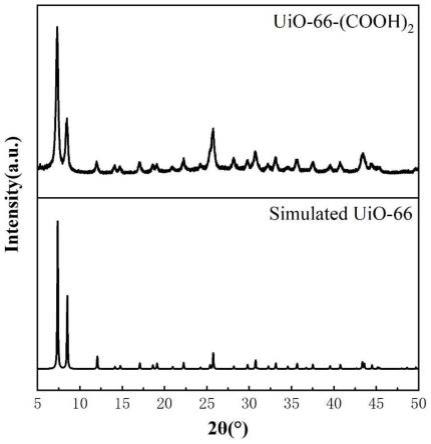

23.图1为本发明实施例1中所合成的uio-66-(cooh)2mof纳米颗粒的xrd图;

24.图2为本发明实施例1-4及对比例1所制备产物的sem截面形貌表征;

25.图3为本发明实施例1-4及对比例1所制备产物的iec性能测试数据;

26.图4为本发明实施例1-4及对比例1所制备产物的分离性能测试数据。

27.本发明目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.下面将结合附图以及具体实施方式,对本发明做进一步描述。较佳实施例中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等用语,仅为便于叙述的明了,而非用以限定

本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

29.本发明提供了一种酸式扩散渗析用混合基质膜,所述混合基质膜通过uio-66-(cooh)2mof纳米颗粒与季铵化qppo膜基质共混得到,所述混合基质膜中所添加的uio-66-(cooh)2纳米颗粒的质量分数为0.01~20wt%。

30.该混合基质膜具有高h

+

/fe

2+

选择分离性能,以季铵化qppo膜基质负载金属有机框架(mof)材料,该金属有机框架为uio-66-(cooh)2纳米颗粒,其具有以下特征:具有埃米级的均匀可控纳米通道;具有永久孔隙的刚性结构;表面具有丰富的官能团且易被功能化。

31.为了让本领域技术人员进一步理解本发明的技术方案,以下通过具体实施例对本发明的技术方案做进一步地详细说明。

32.实施例1

33.本实施例的酸式扩散渗析用混合基质膜的制备方法,具体如下:

34.(1)uio-66-(cooh)2mof纳米颗粒的制备:称取0.322g(1mmol)八水氯氧化锆于20ml的小玻璃瓶中,加入3ml的去离子水使其完全溶解,再加入1.23ml冰乙酸,60℃加热搅拌2h形成前驱体金属中心离子溶液;称取0.091g(0.5mmol)的2-氨基对苯二甲酸和0.127g(0.5mmol)苯均四酸于20ml的小玻璃瓶中,加入5ml的去离子水,再加入0.12g(3mmol)氢氧化钠,60℃加热搅拌10min,使其完全溶解形成棕红色的配体溶液,冷却至室温备用;最后将配体溶液加入到金属中心离子溶液中,立即形成黄色固体,混合物80℃加热搅拌12h;分别用去离子水和乙醇在8000rpm下离心洗涤3次以去除未反应物,将得到的uio-66-(cooh)2晶体,再在高温干燥箱中80℃干燥12h,得到淡黄色固体粉末的uio-66-(cooh)2mof纳米颗粒。

35.(2)制备季铵化qppo膜基质:首先称取10g溴化聚苯醚(bppo)于100ml容器中,向其中加入35ml的n-甲基吡咯烷酮(nmp)使其充分溶解成橙黄色透明溶液;再称取3.467g的甲基丙烯酸二甲胺乙酯逐滴搅拌加入到溴化聚苯醚溶液中进行季铵化反应,将溶液40℃加热搅拌24h,形成呈棕黄色季铵化溴化聚苯醚(qppo)膜基质,即季铵化qppo膜基质。

36.(3)混合基质膜的制备:称取上述季铵化qppo膜基质4.95g,量取3.5ml的n-甲基吡咯烷酮(nmp)并加入0.067g的uio-66-(cooh)2mof纳米颗粒,然后再加入季铵化qppo膜基质中,持续搅拌12h,最后将得到膜液用流延法涂覆到6

×

10cm的玻璃板上,再转移到加热台上80℃烘干6h,得到uio-66-(cooh)2mof纳米颗粒添加量为5wt%的混合基质膜,又称作uio-66-(cooh)2/qppo混合基质膜(以下测试中简称膜)。

37.将上述所得膜取下后浸泡在去离子水中备用,以待测试,具体性能测试如下:

38.(1)离子交换容量(iec)测试:离子交换容量以每克干膜所含的交换基团的数量来表示(mmol/g)。根据莫尔法将尺寸为4

×

4cm的膜试样在1mol/l的nacl溶液中浸泡24h,以使膜中的h

+

被溶液中的na

+

完全交换出来。之后将膜浸泡在去离子水中,期间每2h更换一次新鲜的去离子水,重复该过程10次以上,以完全清洗出膜表面残存的nacl溶液得到氯型qppo膜,将膜80℃烘干至恒重,记录此时干膜的质量,记为w

dry

。再将膜在100ml 0.5mol/l的na2so4溶液中浸泡8h,以将膜中的cl-完全释放出来。以k2cro4为指示剂,0.1mol/l的agno3溶液为滴定剂进行滴定,白色浑浊转变为砖红色即为滴定终点,记录消耗的agno3溶液体积,记为v

agno3

。iec的计算方法如下所示:

[0039][0040]

(2)离子分离性能测试:扩散渗析装置由两个隔室和离子交换膜组成,阴离子离子交换膜固定在两隔室中间并将隔室分成进料室和扩散室。离子交换膜的有效面积为4.9cm2。首先将膜浸泡在模拟废酸液(进料液:1mol

·

l-1

hcl和0.2mol

·

l-1

fecl2)中预处理12h,然后在开始扩散渗析前用去离子水充分清洗干净以去除表面残留的酸液。在实验过程中,进料室和扩散室分别注入40ml进料溶液和40ml去离子水,在隔室两侧分别放入磁子进行均匀且剧烈地搅拌,以消除浓差极化。在25℃温度下对每张膜进行1h的扩散渗析测试。然后用0.01mol

·

l-1

naoh溶液以甲基红和溴甲酚绿为混合指示剂(v

甲基红

:v

溴甲酚绿

=1:3)滴定h

+

的浓度,溶液由红色变成蓝绿色即为滴定终点。同时通过电感耦合等离子质谱仪(icp)测定fe

2+

的浓度。hcl和fecl2的扩散系数(u)可使用以下等式计算:

[0041][0042]

式中,m表示单个组分(hcl或fecl2)扩散的摩尔量,s表示有效膜面积,t表示扩散时间。δc表示两个腔室之间浓度差的对数平均值,定义见下式:

[0043][0044]

式中,和分别是时间0和t时进料中单个组分(hcl或fecl2)的浓度。表示时间t时透析液中单个组分(hcl或fecl2)的浓度。

[0045]

hcl(u

hcl

)和fecl2(u

fecl2

)的扩散系数之比即为分离因子(s):

[0046][0047]

经上述测试,本实施例所获得的混合基质膜的性能参数为:离子交换容量为1.69mmol/g,h

+

的渗析系数(u

h+

)为0.0104m

·

h-1

,分离系数(s

h+/fe2+

)为254。

[0048]

实施例2

[0049]

本实施例中混合基质膜的制备方法以及性能测试同实施例1,区别在于本实例中添加uio-66-(cooh)2mof纳米颗粒的质量为0.094g,得到填料量为7wt%的膜。

[0050]

经测试,本实施例所获得的混合基质膜的性能参数为:离子交换容量为1.65mmol/g,h

+

的渗析系数(u

h+

)为0.0084m

·

h-1

,分离系数(s

h+/fe2+

)为492。

[0051]

实施例3

[0052]

本实施例中混合基质膜的制备方法以及性能测试同实施例1,区别在于本实例中添加uio-66-(cooh)2mof纳米颗粒的质量为0.135g,得到填料量为10wt%的膜。

[0053]

经测试,本实施例所获得的混合基质膜的性能参数为:离子交换容量为1.618mmol/g,h

+

的渗析系数(u

h+

)为0.0083m

·

h-1

,分离系数(s

h+/fe2+

)为539。

[0054]

实施例4

[0055]

本实施例中混合基质膜的制备方法以及性能测试同实施例1,区别在于本实例中添加uio-66-(cooh)2mof纳米颗粒的质量为0.269g,得到填料量为20wt%的膜。

[0056]

经测试,本实施例所获得的混合基质膜的性能参数为:离子交换容量为1.47mmol/g,h

+

的渗析系数(u

h+

)为0.0064m

·

h-1

,分离系数(s

h+/fe2+

)为399。

[0057]

对比例1

[0058]

该对比例按实施例1的制备方法以及性能测试同实施例1,区别在于本对比例1中uio-66-(cooh)2mof纳米颗粒添加量为0wt%,得到空白qppo膜。

[0059]

经测试,对该比例所获得的空白qppo膜的性能参数为:离子交换容量为1.76mmol/g,h

+

的渗析系数(u

h+

)为0.0111m

·

h-1

,分离系数(s

h+/fe2+

)为0。

[0060]

图1为本发明实施例1中所制备的uio-66-(cooh)2mof纳米颗粒的xrd图,可以看出合成的uio-66-(cooh)2mof纳米颗粒显示出了清晰且强烈的衍射峰,峰位置分别在2θ=7.4

°

,8.5

°

,14.8

°

,17.1

°

,25.8

°

和30.8

°

,6个位置的峰分别对应(111)、(200)、(222)、(400)、(442)和(711)晶面。且与标准uio-66的xrd对比,没有可见的峰移,这证实了uio-66-(cooh)2mof纳米颗粒具有高度结晶结构。

[0061]

图2为本发明实施例1-4以及对比例1各自制备产物的sem截面形貌表征,其中,根据uio-66-(cooh)2mof纳米颗粒的填料量的不同,图2中a至e依次对应填料量0wt%至20wt%。当填料量为5wt%、7wt%时,uio-66-(cooh)2mof纳米颗粒在膜内部分散均匀,膜横截面结构均匀且连续,没有明显的膜缝隙。而在加入10wt%的uio-66-(cooh)2mof纳米颗粒后,混合基质膜横截面粗糙度略微增加,mof出现了轻微团聚的现象。随着uio-66-(cooh)2mof纳米颗粒的添加量达到20wt%时,mof在膜内部团聚较为明显,sem显示膜断面呈现蜂窝状。

[0062]

图3为实施例1-4及对比例1各自所制备产物的iec性能测试:由图3可知,空白qppo膜的iec值为1.759mmol/g,相比空白qppo膜,随着填料量的增加,混合基质膜的iec值逐渐降低。

[0063]

图4为实施例1-4及对比例1各自所制备产物的分离性能的进一步测试:随着uio-66-(cooh)2mof纳米颗粒的填料量的增加,使得分离系数逐渐提高,其中填料量为10wt%时,h

+

/fe

2+

的分离系数最高可达565。

[0064]

综上可知,实施例3为本发明的最佳方案。

[0065]

虽然以上描述了本发明的具体实施方式,但是本领域熟练技术人员应当理解,这些仅是举例说明,可以对本实施方式做出多种变更或修改,而不背离本发明的原理和实质,本发明的保护范围仅由所附权利要求书限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1