一种具备降噪功能的方形内腔喷嘴

1.本发明专利属于喷嘴降噪技术领域的一种降噪喷嘴结构,具体涉及一种采用气体作为载体喷射液滴的喷嘴。

背景技术:

2.常用的喷雾制作方法是气动雾化,将气流和液体汇集在同轴的的两根管道中,由中心管道输送液体,外层的管道输送气体,采用高压气体加强液体周围的气流的流动,使其液体相互接触产生振动、摩擦,使液体破碎为细小液滴后,在喷嘴处将液滴雾化并喷出。在工业生产中常用这种方式来实现冷却液或润滑液的定向输送。

3.喷嘴的主要功能是实现液体的雾化,因此现有的喷嘴在设计过程中往往只考虑雾化效果、喷射距离等技术指标,但是喷嘴也将产生特别严重的噪声污染。虽然目前已出现了多种降噪喷嘴,如用于微量润滑的降噪装置及喷射系统(cn111590386b),该发明通过对喷嘴主体开设出口,向其中充入降噪气体,来减小湍流强度的分布范围以达到降噪的目的。一种低噪声气动喷嘴(cn1876242a),该发明通过在喷嘴前端加设周向布置有多个微通道,内部带空腔的凸台,使得微量高压气体注入喷嘴主射流,达到降低冲击射流噪声的目的。

4.上述两个发明中都需要额外增加一个高压气源,增加了成本,同时也使得喷嘴某些部分的结构变得复杂,不适用于一些小型喷嘴,同时在一定程度上限制了喷嘴的使用范围。所以需要一种更加大众化、经济的方式来降低喷嘴的噪声。

技术实现要素:

5.为了解决背景技术中存在的问题,本发明设计了一种对喷嘴芯外形及喷嘴流道进行改进喷嘴,降低由于流动大尺度涡结构失稳造成的噪声,通过改变涡结构的稳定性和射流速度来达到降低噪声的目的。

6.本发明降低喷嘴内部射流的稳定性,能加速了剪切层的发展,使大尺度涡结构破碎,形成小尺度的涡从而降低了噪声。

7.本发明的技术方案如下:

8.本发明其结构包括基座、喷嘴头、喷嘴芯、竹节管和输液软管;基座前端同轴安装喷嘴头,基座后端安装竹节管,基座和喷嘴头内腔中安装喷嘴芯,喷嘴芯后端经输液软管和流体源连接;喷嘴头内腔为方柱形的喷嘴内腔,喷嘴芯局部截面为方形。

9.所述的喷嘴芯内部设有轴向的喷射通道,喷射通道和输液软管连通。

10.所述的基座后端安装多节竹节管,竹节管和基座之间、相邻竹节管之间均通过球铰万向铰接。

11.位于喷嘴头内腔内的喷嘴芯截面均为方形,喷嘴芯的截面从位于基座内的圆形截面过渡到位于喷嘴头内腔内的方形截面。

12.所述的喷嘴芯的喷嘴芯前端面的方形对角线与喷嘴头内方形的喷嘴内腔的方形对角线之间呈度。

13.所述的喷嘴头前端的外周面上沿周向间隔开设有多个喷嘴小孔。

14.所述的喷嘴头上的喷嘴小孔的中心轴线分别对准喷嘴芯前端面方形的棱边。

15.所述的喷嘴小孔不准确地径向布置,沿轴向从喷嘴头的后端向喷嘴头的前端倾斜径向布置。

16.本发明将喷嘴芯主体部分外形改为由圆形转变为方形的过渡曲面,同时将喷嘴的流域改为方形,并使喷嘴芯头方形与喷嘴头内腔方形呈45度布置,由于棱角处射流速度与边沿处速度存在差异,影响了射流在径向上的速度分布,改变了流场结构,同时也增加了喷嘴口处气流混合的可能性,使喷嘴口处大尺度涡结构稳定性下降,更快破碎成小尺度涡,达到降低噪声的目的。

17.本发明对喷嘴内腔和喷嘴芯外形进行改善,不需要增加外接设备,能够适用于大部分的喷嘴,适用面广,结构较简单,同时成本也较低。喷嘴芯头方形对角线与喷嘴头内腔方形对角线呈45度布置,同时喷嘴芯外形为圆形到方形的过渡曲面,这使得喷嘴内流域变得不规则,四边形的棱角处射流速度与边沿处速度存在差异,这种速度差异影响了射流在径向上的速度分布,使气流稳定性下降,增加了喷嘴口处气流混合的可能性,降低了噪声。

18.本发明可用于面向微量润滑领域关于润滑液输送的装置。

19.本发明的有益效果是:

20.本发明通过改变喷嘴芯外形以及喷嘴内腔截面形状使得喷嘴内部剪切层的演变加速,破坏涡的完整结构,达到降低噪声的目的。

21.与其他方法相比,本发明不需要增加额外设备,而是对喷嘴本身的结构进行改变,制造工艺改动较小,具有简单、经济的特点,因此可以适用于多种喷嘴或不便于增加其他设备的喷嘴。本发明对采用气体作为载体喷射液滴的喷嘴的噪声降低具有积极作用。

附图说明

22.图1是方形内腔喷嘴的结构示意图;

23.图2是图1的a-a剖视图;

24.图3是图1的b-b剖视图;

25.图4是基座的立体结构示意图;

26.图5是基座的剖视结构示意图;

27.图6是喷嘴头12的立体结构示意图;

28.图7是喷嘴头12的剖视结构示意图;

29.图8是喷嘴芯13的立体结构示意图;

30.图9是喷嘴芯13的剖视结构示意图;

31.图10是本发明实施例的喷嘴头尺寸示意图之一;

32.图11是本发明实施例的喷嘴芯尺寸示意图之二;

33.图12是本发明实施例的喷嘴芯尺寸示意图;

34.图13是本发明具体实施的降噪测试位置示意图。

35.图中,基座11,基座连接头111,基座喷嘴芯固定孔112,基座侧翼板113,基座喷管连接螺纹114;喷嘴头12,喷嘴头基座连接螺纹121,喷嘴头主体圆柱122,喷嘴头前端圆台123,喷嘴头前端面124,喷嘴小孔125;喷嘴芯13,喷嘴芯连接头131,喷嘴芯基座连接螺纹

132,喷嘴芯凸台133,喷嘴芯主体134,喷嘴芯前端面135;输液软管15,竹节管14。

具体实施方式

36.下面结合附图和具体实施对本发明作进一步说明。

37.如图1-图3所示,为降噪喷嘴的结构示意图和剖面图。其结构包括基座11、喷嘴头12、喷嘴芯13、竹节管14和输液软管15;基座11前端同轴安装喷嘴头12,基座11后端安装竹节管14,基座11和喷嘴头12内部设有沿轴向贯穿设置的、且同轴的空腔,基座11和喷嘴头12内腔中安装喷嘴芯13,喷嘴芯13后端经输液软管15和流体源连接,输液软管15穿设过竹节管14布置,喷嘴芯13前端朝向喷嘴头12前端;喷嘴头12内腔为方柱形的喷嘴内腔125,喷嘴芯13局部截面为方形,且喷嘴头12和喷嘴芯13的方形错位45度布置。

38.喷嘴芯13内部设有轴向的喷射通道,喷射通道和输液软管15连通。基座11后端安装多节竹节管14,竹节管14和基座11之间、相邻竹节管14之间均通过球铰万向铰接。

39.液体通过输液软管15输送,压缩空气则通过竹节管14内部、输液软管15外的通道输送,最终两者在喷嘴芯前端面135前端汇合形成气雾。输液软管15一端连接机器主体,另一端则套在喷嘴芯连接头131上。

40.位于喷嘴头12内腔内的喷嘴芯13截面均为方形,位于喷嘴头12内腔内的喷嘴芯13形成方柱体,使得喷嘴芯前端面135为方形,喷嘴芯13的截面从位于基座11内的圆形截面过渡到位于喷嘴头12内腔内的方形截面且直径逐渐变大。

41.喷嘴芯13的喷嘴芯前端面135的方形对角线与喷嘴头12内方形的喷嘴内腔125的方形对角线之间呈45度,形成对角线错位布置。

42.如图4-图5所示,为基座11的结构示意图,其前端加工用内螺纹作为基座喷嘴头连接螺纹114,用于与喷嘴头12的喷嘴头外螺纹121配合螺纹连接。基座11内部加工有喷嘴芯固定孔112,喷嘴芯固定孔112内有螺纹用于与喷嘴芯13的喷嘴芯螺纹132配合螺纹连接,以固定喷嘴芯13轴向位置。

43.基座11尾部设有半球状的基座连接头111,基座连接头111与竹节管14形成球形连接,实现气流注入。基座喷嘴芯固定孔112通过外周面的三个基座侧翼板113与基座11空腔固定连接。

44.如图6-图7所示,为喷嘴头12的结构示意图。喷嘴头12主要由喷嘴头主体圆柱122组成,喷嘴头主体圆柱122的前端同轴设有锥形的喷嘴头前端圆台123;喷嘴头12尾部设有喷嘴头基座连接外螺纹121,与基座11的基座喷嘴头连接螺纹114连接实现喷嘴头的固定。

45.喷嘴头12内腔为方柱形的喷嘴内腔125,喷嘴头后端面为圆形螺纹,喷嘴头前端面124处喷嘴口和喷嘴内腔125均为方形,喷嘴头后端面和喷嘴内腔125之间通过曲面126过渡,即外螺纹圆柱121尾部为圆形,曲面126为圆形转变为方形的过渡面。通过外螺纹121与基座内螺纹114,实现喷嘴头与基座连接。

46.喷嘴头前端面124喷嘴口处带有倒角,用于气体流通。

47.如图8-图9所示,喷嘴芯13由倒锥型连接头131、喷嘴芯座连接螺纹132、喷嘴芯凸台133以及喷嘴芯主体134组成。

48.喷嘴芯主体134尾端设有倒锥型连接头131,倒锥型连接头131用于和输液软管15连接。喷嘴芯主体134中部外周面设有环形凸起作为喷嘴芯凸台133,喷嘴芯凸台133用于限

制喷嘴芯的位置,使喷嘴芯前端面135到喷嘴头前端面124的距离为t,t的优选范围为2mm~3mm。倒锥型连接头131和喷嘴芯凸台133之间的喷嘴芯13外周面设有喷嘴芯座连接螺纹132,喷嘴芯座连接螺纹132用于和喷嘴芯螺纹132配合螺纹连接。

49.位于喷嘴头12内腔内的喷嘴芯13截面均为方形,位于喷嘴头12内腔内的喷嘴芯13形成方柱体,使得喷嘴芯前端面135为方形,喷嘴芯13的截面从位于基座11内的圆形截面过渡到位于喷嘴头12内腔内的方形截面且直径逐渐变大。

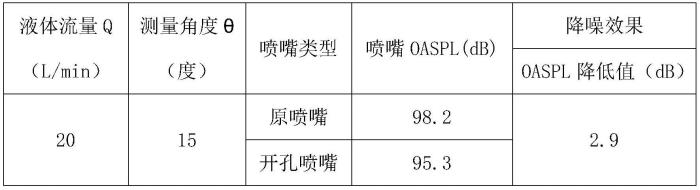

50.喷嘴芯13的喷嘴芯前端面135的方形对角线与喷嘴头12内方形的喷嘴内腔125的方形对角线之间呈45度,形成对角线错位布置。

51.喷嘴实例说明:

52.本发明使用气体压强范围为0.3mpa~0.7mpa。

53.如图10-图11所示,实例中喷嘴头内腔为5.5mm

×

5.5mm的方形,尾部为直径9mm的圆转为方形的过渡曲面。

54.如图12所示,实例中喷嘴芯头为3.3mm

×

3.3mm的方形。

55.喷嘴实例降噪效果:

56.分别对未设置方形内腔和方形过渡喷嘴芯的原喷嘴结构、本发明喷嘴结构(如图10-图12所示)进行噪声测试。测试方案图如图13所示,测量半径r为0.5m,测量角度θ分别取15

°

,30

°

,45

°

,60

°

,75

°

,90

°

得到以下数据(见表1)。

57.表1

[0058][0059][0060]

通过对比可得:所选的6个测量角度中,开孔喷嘴的噪声相比于原喷嘴都有所降低,最大值能达到2.9db,因此本发明具有降噪效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1