复合肥高塔造粒热筛分设备及其处理方法与流程

1.本发明涉及复合肥领域,尤其涉及一种复合肥高塔造粒热筛分设备及其处理方法。

背景技术:

2.目前,复合肥高塔造粒技术,是我国复合肥生产工艺新技术之一,利用蒸汽将尿素或硝铵磷进行间接加温熔融,搅拌混入磷钾肥等制成可流动的浆状物,自然溢入差动造粒机中,在离心力的作用下喷洒入空冷塔中,在逆流的空气中冷却结晶成球状颗粒,从而产生复合肥颗粒,这种肥具有颗粒均匀光滑、有气孔、颗粒养分均匀、不易结块等特点。无论外观还是内在质量以及对作物的增产上,都优于其它工艺生产的复合肥,深受农民喜爱。

3.但是,现有的复合肥高塔造粒技术存在以下缺陷:

4.高塔造粒下来的复合肥通常经过冷却后进行筛分,筛选出粒径2.0-4.5mm的物料作为成品,其它粒径的物料都作为返料重新返回到制浆造粒工序中,返料比例约30%,大量返料增加了能源消耗,导致生产成本升高。目前高塔复合肥生产过程中造粒的尿基肥料浆温度基本在110℃左右,硝基肥150℃左右,经差动造粒机喷洒到空冷塔中,液态状的料浆流线断裂,经空冷塔内逆流冷空气冷却结晶收缩成球状,自然降落到塔下收料装置,此时的复合肥颗粒温度一般在60-75℃。现有技术是先冷却后筛分,冷却同时造成返料温度降低约25℃,损失了这部分显热,能效利用率低。

技术实现要素:

5.为了克服现有技术的不足,本发明的目的之一在于提供一种复合肥高塔造粒热筛分设备及其处理方法,其能解决能效利用率低的问题。

6.本发明的目的之一采用如下技术方案实现:

7.一种复合肥高塔造粒热筛分设备,包括收料装置、输送设备、热筛分机、储料组件、冷却机,所述收料装置通过输送设备与所述热筛分机连接,所述储料组件包括用于放置筛选后合格物料的合格料料仓、用于放置筛选后不合格料的返料仓;所述热筛分机的下部分别与合格料料仓、返料仓衔接,所述合格料料仓与所述冷却机连接;所述收料装置通过输送设备将物料输送至热筛分机进行筛选,所述热筛分机将合格物料输送至合格料料仓,所述合格料料仓内的物料输送至冷却机进行冷却处理,所述热筛分机将不合格料输送至返料仓,所述返料仓内的不合格料输送至熔融槽重新进行制浆造粒。

8.进一步地,所述收料装置内设置有推动物料往出料口移动的螺旋输送机。

9.进一步地,所述收料装置的下部设置有旋转台。

10.进一步地,所述输送设备和所述热筛分机之间设置有衔接管路,所述的热筛分机具有自动刷筛装置。

11.进一步地,所述冷却机与合格料料仓之间设置有连通管路。

12.进一步地,所述冷却机呈倾斜状放置,所述冷却机与连通管路衔接的一端高于所

述冷却机的另一端。

13.一种复合肥高塔造粒热筛分设备的处理方法,包括以下步骤:

14.配料制造步骤:原料计量配量,输送入制浆设备间接加热制浆,溢流入造粒机造粒;

15.收料步骤:将液态物料在造粒机离心力作用下喷洒入空冷塔冷却结晶成颗,自然降落到塔下收料装置内;

16.热筛分步骤:将颗粒输送热筛分机进行筛选,将不合格料分配至返料仓,返料仓内的物料输送至熔融槽重新进行制浆造粒;将符合要求的物料分配至合格料料仓;

17.冷却步骤:将合格料料仓内的物料进行冷却处理,冷却之后进行包膜工序。

18.进一步地,在所述配料制造步骤中,原料计量之前,进行原料检验。

19.进一步地,在所述冷却步骤中,将合格料料仓内的物料进行两段式冷却处理。

20.进一步地,还包括成品筛选步骤:进行成品筛分,包装后进行码垛、存储。

21.相比现有技术,本发明的有益效果在于:

22.采用热筛分的方法,在物料到达塔下收料装置后,由输送设备直接将物料输送至筛分设备进行热筛分,颗粒合格的物料进入冷却工序,热返料经过返料输送设备重新返回到熔融槽重新进行制浆造粒。此工艺回收了返料中的热量,又提高冷却能力约30%从而达到节能降耗的目的,能量利用率高。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

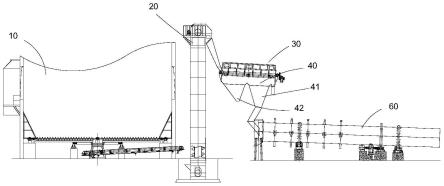

24.图1为本发明复合肥高塔造粒热筛分设备中一较佳实施例的示意图;

25.图2为复合肥高塔造粒热筛分设备的处理方法的流程图;

26.图3为复合肥高塔造粒热筛分设备的处理方法的另一流程图。

27.图中:10、收料装置;20、输送设备;30、热筛分机;40、储料组件;41、合格料料仓;42、返料仓;60、冷却机。

具体实施方式

28.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

29.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.请参阅图1,一种复合肥高塔造粒热筛分设备,包括收料装置10、输送设备20、热筛分机30、储料组件40、冷却机60,所述收料装置10通过输送设备20与所述热筛分机30连接,所述储料组件40包括用于放置筛选后合格物料的合格料料仓41、用于放置筛选后不合格料的返料仓42;所述热筛分机30的下部分别与合格料料仓41、返料仓42衔接,所述合格料料仓41与所述冷却机60连接;所述收料装置10通过输送设备20将物料输送至热筛分机30进行筛选,所述热筛分机30将合格物料输送至合格料料仓41,所述合格料料仓41内的物料输送至冷却机60进行冷却处理,所述热筛分机30将不合格料输送至返料仓42,所述返料仓42内的不合格料经输送设备返回到熔融槽重新进行制浆造粒。采用热筛分的方法,在物料到达塔下收料装置后,由输送设备直接将物料输送至筛分设备进行热筛分,颗粒合格的物料进入冷却工序,热返料经过返料输送设备重新返回到熔融槽重新进行制浆造粒。此工艺回收了返料中的热量,又提高冷却能力约30%从而达到节能降耗的目的,能量利用率高。

32.优选的,所述收料装置10内设置有推动物料往出料口移动的螺旋输送机。所述收料装置10的下部设置有旋转台。所述输送设备20和所述热筛分机30之间设置有衔接管路,。由于是热筛分,物料相对粘滞热筛分机应选用有自动刷筛装置的热分机,防止筛孔堵塞,能有效降低用人工刷筛的劳动强度。

33.优选的,所述冷却机60与合格料料仓41之间设置有连通管路。所述冷却机60呈倾斜状放置,所述冷却机60与连通管路衔接的一端高于所述冷却机60的另一端。具体的,复合肥比热容为0.31kcal/kg℃,每生产1吨产品,产生的不合格颗粒返料量约为300kg,通过热筛分工艺进行生产,每吨产品产生的返料回收热量为0.31kcal/kg.℃

×

25℃

×

300kg=2325kcal。以天然气平均低位发热量7700——9300kcal/m3来计算,每吨产品节约能源为0.25——0.30立方。按某企业年产25万吨,天然气平均价格3.5元/立方计算,每年直接可节约的热量费用约为25万元。

34.请参阅图2-3,一种复合肥高塔造粒热筛分设备的处理方法,包括以下步骤:

35.配料制造步骤:原料计量配量,输送入制浆设备间接加热制浆,溢流入造粒机造粒;优选的,在所述配料制造步骤中,原料计量之前,进行原料检验。

36.收料步骤:将液态物料在造粒机离心力作用下喷洒入空冷塔冷却结晶成颗,自然降落到塔下收料装置内;

37.热筛分步骤:将颗粒输送热筛分机进行筛选,将不合格料分配至返料仓,返料仓内的物料经输送设备返回到熔融槽重新进行制浆造粒;将符合要求的物料分配至合格料料仓;

38.冷却步骤:将合格料料仓内的物料进行冷却处理,冷却之后进行包膜工序。优选的,在所述冷却步骤中,将合格料料仓内的物料进行两段式冷却处理。

39.成品筛选步骤:进行成品筛分,包装后进行码垛、存储。

40.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1