一种通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统的制作方法

本发明涉及淤浆法制备乙己共聚物工艺领域,尤其涉及一种通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统。

背景技术:

1、在淤浆法聚乙烯工艺中,通常采用己烷溶剂或丁烷溶剂,但是在制备乙己共聚物时,若采用己烷溶剂,由于己烯、己烷沸点接近难以分离,不能使用己烯作为共聚单体。若采用丁烷溶剂,由于丁烷的沸点很低,非常易挥发,反应条件要求较高。

2、因此,提供一种工艺方法用于制备乙己共聚物,反应条件温和,可以适用于工业大规模生产。

技术实现思路

1、本发明为实现上述目的,采用戊烷作为溶剂,针对戊烷溶剂的特性,对工艺流程进行优化和匹配,提供了以戊烷作为溶剂通过淤浆法制备乙己共聚物的系统。

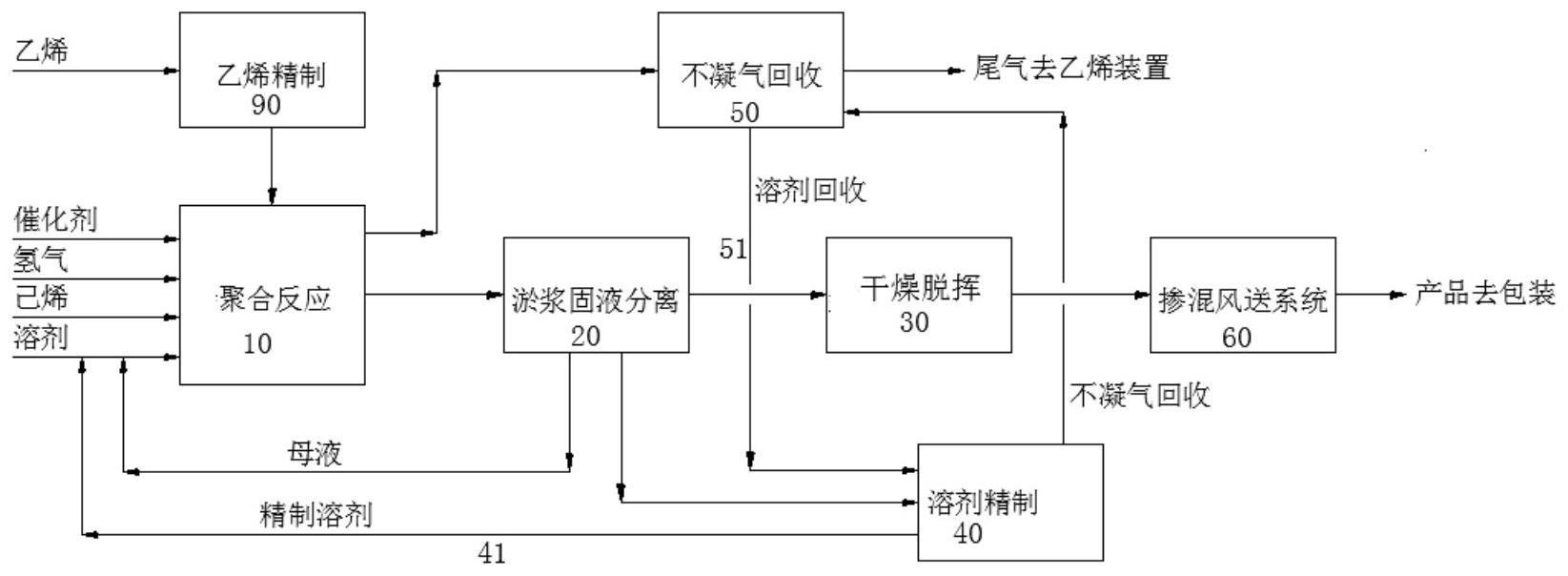

2、本发明提供一种通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,包括

3、聚合反应单元,分别与催化剂进料管、氢气进料管、己烯进料管、溶剂进料管、乙烯进料管、反应不凝气出气管、淤浆出料管连通;

4、淤浆固液分离单元,包括旋液分离器、反应器闪蒸加热器、高压闪蒸罐、干燥器螺旋进料器和干燥器;所述淤浆出料管远离所述聚合反应单元的一端与所述淤浆固液分离单元连通;

5、干燥脱挥单元,通过乙己共聚物管与所述淤浆固液分离单元连通;

6、溶剂精制单元,通过闪蒸湿气管与所述淤浆固液分离单元连通,通过精制溶剂管与所述聚合反应单元连通;

7、不凝气回收单元,与所述反应不凝气出气管远离所述聚合反应单元的一端连通;所述溶剂精制单元通过精制不凝气出气管与所述不凝气回收单元连通,所述不凝气回收单元通过溶剂回收管与所述溶剂精制单元连通。

8、优选地,所述淤浆固液分离单元中,所述淤浆出料管远离所述聚合反应单元的一端与所述旋液分离器连通,所述旋液分离器通过分离器出料管与所述反应器闪蒸加热器连通,所述旋液分离器通过母液管与所述聚合反应单元连通;所述反应器闪蒸加热器通过加热器出料管与所述高压闪蒸罐连通,所述高压闪蒸罐底部通过闪蒸罐出料管与干燥器螺旋进料器连通,所述干燥器螺旋进料器与所述干燥器连通,所述干燥器通过乙己共聚物管与所述干燥脱挥单元连通;所述高压闪蒸罐顶部通过闪蒸湿气管与所述溶剂精制单元连通。

9、优选地,所述淤浆固液分离单元中,蒸汽进气管与反应器闪蒸加热器、高压闪蒸罐和干燥器连通。

10、优选地,所述淤浆固液分离单元中,所述干燥器螺旋进料器通过闪蒸不凝气出气管与所述溶剂精制单元连通。

11、优选地,所述溶剂精制单元包括:

12、精制塔,与所述闪蒸湿气管远离所述高压闪蒸罐的一端连通,所述闪蒸湿气管上设有旋风分离器;所述精制塔的配有精制塔塔顶冷凝器、精制塔塔顶回流罐、精制塔塔顶回流泵和精制塔塔釜再沸器;所述精制塔通过精制塔塔顶出料管与所述精制塔塔顶冷凝器连通,所述精制塔塔顶冷凝器与所述精制塔塔顶回流罐通过管道连通,所述精制塔塔顶回流罐通过精制塔塔顶冷凝液管与所述精制塔连通,精制塔通过精制塔塔釜出料管与脱重塔或聚合单体回收单元连通;

13、脱水塔,通过精制塔塔顶冷凝液管的支路与所述精制塔连通;所述脱水塔配有脱水塔塔顶冷凝器、脱水塔塔顶后冷器、脱水塔塔顶凝液罐、脱水塔塔顶回流泵和脱水塔塔釜再沸器,所述脱水塔塔顶后冷器通过精制不凝气出气管与所述不凝气回收单元连通;所述脱水塔通过脱水塔塔釜出料管与溶剂缓冲罐连通,所述脱水塔塔釜出料管上设有脱水塔塔釜输送泵和脱水塔塔釜液冷却器;溶剂缓冲罐与聚合溶剂精制器通过管道连通,所述聚合溶剂精制器与所述聚合反应单元通过管道连通;

14、脱重塔,通过精制塔塔釜出料管与所述精制塔连通;所述脱重塔的塔顶配有脱重塔塔顶冷凝器、脱重塔塔顶回流罐、脱重塔塔顶回流泵和脱重塔塔釜再沸器;脱重塔塔顶回流罐通过脱重塔塔顶凝液管与脱重塔连通,所述脱重塔塔顶凝液管的支路与所述聚合溶剂精制器连通,所述聚合溶剂精制器与所述聚合反应单元通过管道连通;所述脱重塔通过所述脱重塔塔釜出料管与聚合单体回收单元连通。

15、优选地,所述精制塔塔顶出料管的支路与所述脱水塔塔釜再沸器的热媒通道入口连通,所述脱水塔塔釜再沸器的热媒通道出口与所述精制塔塔顶回流罐通过管道连通。

16、优选地,所述精制塔为板式塔。

17、优选地,所述脱重塔为板式塔。

18、优选地,所述脱重塔塔顶冷凝器的冷却介质为冷却水。

19、优选地,所述精制塔塔釜再沸器的热媒为蒸汽。

20、优选地,所述脱重塔塔釜再沸器为热虹吸再沸器。

21、优选地,所述干燥脱挥单元包括干燥器和湿气洗涤器,乙己共聚物管远离所述淤浆固液分离单元的一端与所述干燥器连通,所述干燥器通过湿气管与所述湿气洗涤器连通,所述湿气洗涤器的顶部出气管依次连通干燥气压缩机、干燥气冷凝器、干燥气二级冷凝器,所述干燥气二级冷凝器的出液管与干燥气密封罐连通,所述干燥气密封罐与湿气洗涤器通过连通;所述湿气洗涤器设有底部液体循环管。

22、优选地,所述干燥气二级冷凝器的出气管与所述不凝气回收单元通过管道连通。

23、优选地,所述底部液体循环管的支路与固液分离单元连通,所述固液分离单元与所述溶剂精制单元。

24、优选地,还包括乙烯精制单元,与所述乙烯进料管远离所述聚合反应单元的一端连通。

25、优选地,所述不凝气回收单元的尾气管与乙烯回收装置连通。

26、优选地,所述干燥脱挥单元的出料管与掺混风送单元通过管道连通。

27、优选地,所述戊烷为正戊烷和/或异戊烷。

28、本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

29、(1)本发明提供了以戊烷为溶剂的,可以应用至大化工的,淤浆法制备乙己共聚物的系统。

30、(2)聚合用溶剂与聚烯烃树脂分离采用闪蒸的方式进行连续固液分离和固体干燥。旋液分离器分离回收的聚合溶剂母液直接返回反应器,不经过相变,可降低分离能耗,同时又减小聚烯烃树脂后续干燥设备的大小,降低设备投资和占地,且溶剂回收率高,适用范围广。

31、(3)通过淤浆固液分离单元的具体设计,高效干燥湿乙己共聚物的基础上,对不凝气、溶剂进行收集,进行后续处理,提高能源的利用率。

32、(4)通过溶剂精制单元中脱重塔可选择使用,提供可生产超高分子量聚乙烯、高密度聚乙烯等牌号产品的溶剂精制单元;此外,在高效精制溶剂的基础上,分离重组分,进一步回收残留单体以供循环使用。

33、(5)本发明溶剂精制单元中,考虑了热耦合,对热量进行充分利用,降低能耗。

34、(6)本发明利用正戊烷为溶剂,干燥脱挥单元不采用氮气作为载气,减少氮气耗量,降低能耗的同时减少三废的产生。

技术特征:

1.一种通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,以戊烷作为溶剂,其特征在于,包括

2.根据权利要求1所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述淤浆固液分离单元(20)中,所述淤浆出料管远离所述聚合反应单元(10)的一端与所述旋液分离器(21)连通,所述旋液分离器(21)通过分离器出料管(211)与所述反应器闪蒸加热器(22)连通,所述旋液分离器(21)通过母液管(212)与所述聚合反应单元(10)连通;所述反应器闪蒸加热器(22)通过加热器出料管(221)与所述高压闪蒸罐(23)连通,所述高压闪蒸罐(23)底部通过闪蒸罐出料管(231)与所述干燥器螺旋进料器(24)连通,所述干燥器螺旋进料器(24)与所述干燥器(25)连通,所述干燥器(25)通过乙己共聚物管(26)与所述干燥脱挥单元(30)连通;所述高压闪蒸罐(23)顶部通过闪蒸湿气管(232)与所述溶剂精制单元(40)连通。

3.根据权利要求2所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述淤浆固液分离单元(20)中,蒸汽进气管(27)与反应器闪蒸加热器(22)、高压闪蒸罐(23)和干燥器(25)连通。

4.根据权利要求1所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述溶剂精制单元(40)包括:

5.根据权利要求4所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述精制塔塔顶出料管(432)的支路与所述脱水塔塔釜再沸器(445)的热媒通道入口连通,所述脱水塔塔釜再沸器(445)的热媒通道出口与所述精制塔塔顶回流罐(433)通过管道连通。

6.根据权利要求1所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述干燥脱挥单元(30)包括干燥器(31)和湿气洗涤器(32),乙己共聚物管(26)远离所述淤浆固液分离单元(20)的一端与所述干燥器(31)连通,所述干燥器(31)通过湿气管(311)与所述湿气洗涤器(32)连通,所述湿气洗涤器(32)的顶部出气管(321)依次连通干燥气压缩机(33)、干燥气冷凝器(34)、干燥气二级冷凝器(35),所述干燥气二级冷凝器(35)的出液管与干燥气密封罐(36)连通,所述干燥气密封罐(36)与湿气洗涤器(32)通过连通;所述湿气洗涤器(32)设有底部液体循环管(322)。

7.根据权利要求6所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述干燥气二级冷凝器(35)的出气管与所述不凝气回收单元(50)通过管道连通。

8.根据权利要求6所述的通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,其特征在于,所述底部液体循环管(322)的支路与所述溶剂精制单元(40)连通。

技术总结

本发明公开了一种通过淤浆法和闪蒸分离工艺制备乙己共聚物的系统,包括聚合反应单元、淤浆固液分离单元、干燥脱挥单元、不凝气回收单元和溶剂精制单元。本发明提供了以戊烷为溶剂的,可以应用至大化工的,淤浆法制备乙己共聚物的系统。本发明淤浆固液分离单元中,经闪蒸的方式进行连续固液分离和固体干燥,可降低分离能耗,降低设备投资和占地,溶剂回收率高,适用范围广。

技术研发人员:石思慧,崔春霞,吕世军,刘肖肖,陈永强,王海奇

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!