一种四机同向驱动自平衡振动机及参数确定方法

本发明涉及振动装置,尤其涉及一种四机同向驱动自平衡振动机及参数确定方法。

背景技术:

1、自同步振动设备是工业生产中重要的物料处理设备之一,实现对物料的振动破碎、输送、给料、筛分、脱水、球磨、研磨、抛光、干燥、冷却、成型、密实、时效、分离、捣固、搅拌、落砂等功能。例如,振动筛分设备,是一种利用振动对物料进行分级的设备,主要适用于煤、矿石、金属和化工等材料的筛选和分级;在水泥、建材以及有色金属选矿等行业,需要对破碎后的原矿石和其他表面粗糙产品进行粉碎或光整,振动球磨机可实现这些功能,振动球磨机作为工业生产中有高使用率的高细磨处理机械,有很大的产品应用市场。传统的上述振动设备会产生如下诸多问题:

2、1.传统振动设备实现其自身振动功能要求的同时,会产生过大噪声、传递给基础载荷过大等问题,这些弊端会导致以设备为中心厂区周边范围内建筑物出现振动,影响周边环境,最终影响人类健康和正常生活。

3、2.传统振动设备运转时,其零部件因振动会加速损坏,进而导致设备运行不稳定且功能下降,加大设备的加工和维修成本。

4、3.传统振动设备多为单机及双机驱动单质体或双质体,设备工作效率低、产能低、耗能、工艺效果差等。

5、随着对激振器同步理论的不断深入研究,应用先进的振动同步技术,设计一款既能满足设备功能、性能要求,又能实现设备自平衡功能的振动机械,使其具有生产率高、节能、抑振、降噪,以此满足环保要求等优点,势在必行。本专利首次创新性提出一种新的自同步系统的自平衡理论,其是实现上述振动设备功能优点的有效途径之一。

技术实现思路

1、本发明属于自同步驱动且具有自平衡功能的振动输送/给料/筛分/脱水/球磨/研磨/抛光/干燥/冷却/分离/搅拌/落砂等设备。本发明为了克服现有技术中存在的问题,通过以下技术方案实现:

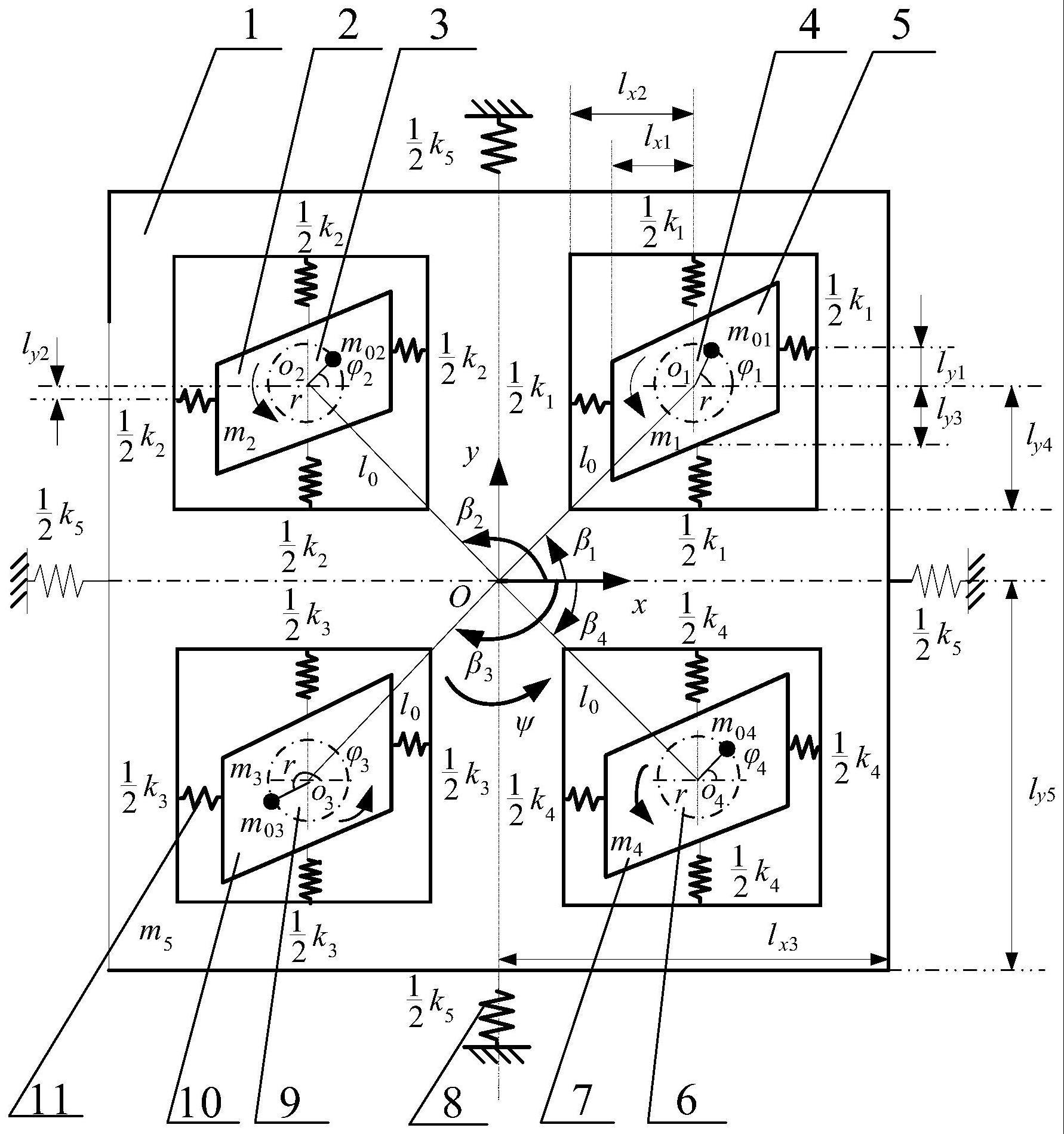

2、本发明的技术方案如下:一种四机同向驱动自平衡振动机,该四机同向驱动自平衡振动机包括:四个激振器、五个质体、弹簧a与弹簧b;其中四个内质体通过弹簧a与外质体相连,内质体于外质体上呈矩形对称分布;外质体通过弹簧b与地基相连;四个激振器分别安装在四个内质体的质心处;激振器包括偏心转子和感应电机,偏心转子由各自感应电机驱动,分别绕着各自激振器的旋转轴线中心o1,o2,o3,o4旋转;四个激振器旋转方向相同,四机同向自同步驱动,用于实现内质体的圆周轨迹运动和自平衡。

3、所述激振器的激振频率不大于主要固有频率ω0。当激振器激振频率设计在系统的主要固有频率ω0和ω4的的亚共振区域时,系统能够实现自抑振功能,同时实现四个工作质体的圆周运动轨迹提高系统的产量,将工作区域选择在第一亚共振区域,在该工作区域内,系统激起同样的振幅所需的激振力是其超远共振条件下的1/5~1/3,降低了振动系统所需驱动电机功率。

4、四机同向驱动自平衡振动机的参数确定方法,包括如下步骤:

5、步骤1,建立动力学模型和系统运动微分方程;

6、建立坐标系:四个激振器分别绕其自身旋转中心轴o1,o2,o3和o4旋转;分别是四个偏心转子的旋转角;内质体质心与外质体质心之间的连线oi-o与x轴正向的夹角分别用β1,β2,β3和β4表示;四个激振器分别安装在各个工作质体的质心处,因此忽略四个工作质体的摆角,只考虑隔振质体的摆动响应ψ。整个四机同向驱动五质体振动系统的自由度有:五个质体分别在x方向的响应,y方向的响应,即xi,yi,i=1,2,3,4,5,其中质体5为外质体,和外质体的摆动响应ψ,以及四个激振器的旋转相位角n=1,2,3,4;

7、根据lagrange方程,得四机同向驱动五质体振动系统的运动微分方程如下:

8、

9、

10、式中,l0为每个激振器回转中心与四机同向驱动五质体振动系统质心o的距离;r为四个激振器的偏心半径;m0n为激振器n的偏心转子质量,n=1,2,3,4;mi为内质体i的质量,i=1,2,3,4;mi为内质体i和安装在其上偏心转子的质量和,i=1,2,3,4;m5为外质体的质量;j0n为激振器n的感应电机的转动惯量,n=1,2,3,4,j0n=m0nr2;jm5为外质体的转动惯量;jψ为整个四机同向驱动五质体振动系统的转动惯量;ten为激振器n的感应电机的电磁转矩,n=1,2,3,4;fw为弹簧kw在x和y方向的阻尼系数,w=1,2,3,4,5;kw为弹簧kw在x和y方向的刚度系数,w=1,2,3,4,5;其中kw,w=1,2,3,4为弹簧a,k5为弹簧b;弹簧a和b在x和y方向的刚度和阻尼系数分别相等;fψ为四机同向驱动五质体振动系统在ψ方向上的阻尼系数;kψ为四机同向驱动五质体振动系统在ψ方向上的刚度系数;fdn为激振器n的感应电机电机轴阻尼系数,n=1,2,3,4;

11、其中,

12、m1=m1+m01,m2=m2+m02,m3=m3+m03,m4=m4+m04,m5=m5,

13、

14、

15、lx1--内质体左侧相连的弹簧a与内质体连接点到内质体中心的水平距离;

16、lx2--内质体左侧相连的弹簧a与外质体连接点到内质体中心的水平距离;

17、lx3--外质体右侧相连的弹簧b与外质体连接点到外质体中心的水平距离;

18、ly1--内质体右侧相连的弹簧a与内质体连接点到内质体中心的竖直距离;

19、ly2--内质体左侧相连的弹簧a与内质体连接点到内质体中心的竖直距离;

20、ly3--内质体下方相连的弹簧a与内质体连接点到内质体中心的竖直距离;

21、ly4--内质体下方相连的弹簧a与外质体连接点到内质体中心的竖直距离;

22、ly5--外质体下方相连的弹簧b与外质体连接点到外质体中心的竖直距离;

23、步骤2,确定四机同向驱动五质体振动系统响应;

24、步骤3,确定四激振器同步性条件;

25、步骤4,确定四机同向驱动五质体系统稳定性条件。

26、所述确定四机同向驱动五质体振动系统响应为稳态响应,包括获取偏心转子的相位、瞬时角速度和瞬时角加速度以及四机同向驱动五质体振动系统各自由度的稳态响应;

27、四机同向驱动五质体振动系统稳定运转过程中,四个偏心转子的平均相位设为瞬时平均角速度为;相邻的偏心转子间的相位差依次设为2α1,2α2,2α3,则有

28、

29、四个偏心转子的相位和的表达式为

30、

31、式中,θn为激振器n中偏心转子的相位与平均相位之间的差值,n=1,2,3,4;

32、系统稳定运转时,四个激振器施加于系统的激振力呈周期性变化,因此系统的振动也是周期性的。取四个激振力变化周期的最小公倍数为t0,设t0内ωm0(t)的平均值为ωm;设ε0和εh表示对ωm的瞬时波动系数,h=1,2,3,则有

33、

34、将式(3)代入式(4)得四个偏心转子的瞬时角速度和瞬时角加速度的表达式为,

35、

36、

37、所述四机同向驱动五质体振动系统各自由度的稳态响应获取如下;

38、四机同向驱动五质体振动系统在稳定运转过程中,不考虑四个激振器的角加速度变化,同时为了保证四机同向驱动五质体振动系统结构对称性,质体mi i=1,2,3,4的质量和四个激振器的偏心转子质量分别保持一致,四组弹簧a的设计参数一致,即

39、

40、基于传递函数法,得到四机同向驱动五质体振动系统的稳态响应为

41、

42、其中,

43、

44、zψ=ωm/ωnψ,

45、rl=l0/le,m=4m0+m5+4m0,

46、

47、

48、

49、γ7=γ13=γ19=γ1,γ10=γ15=γ20=γ5

50、γ3=γ4=γ6=γ8=γ9=γ11=γ12=γ14=γ16=γ17=γ18=γ2

51、

52、

53、

54、

55、

56、

57、

58、

59、

60、m——整个振动系统的总质量;le——整个振动系统关于其质心的等效旋转半径;rm——标准偏心转子与整个振动系统的质量比;ωnψ——振动系统在ψ方向的固有频率;ξnψ——整个振动系统在ψ方向的阻尼比;γi——是质体响应与激振器间的滞后角,i=1,2,...,21;

61、所述确定四激振器同步性条件具体为,计算得到四机同向驱动五质体振动系统在x方向和y方向上的固有频率;针对主要固有频率进行计算,最终获得四机同向驱动五质体系统的同步性准则;

62、忽略系统阻尼的影响,由式(1)得四机同向驱动五质体振动系统在x方向和y方向上的刚度矩阵k、质量矩阵m和特征方程如下:

63、

64、当δ(ω2)=0时,计算得到四机同向驱动五质体振动系统在x方向和y方向上的固有频率为

65、

66、

67、所述主要固有频率确定如下,固有频率ω5值非常小,系统在实现稳态运行前的启动阶段已经将其捕获,故其对系统同步稳定性的研究无实际意义,不考虑固有频率ω5,之后只对四机同向驱动五质体振动系统的主要固有频率ω0和ω4展开研究;

68、对式(7)中的方程进行微分计算,得到和将它们代入到式(1)的最后一个等式中,并考虑式(5),当四机同向驱动五质体振动系统在稳定运转时,忽略ν1,ν2,ν3,ν4的高阶项,然后将所得等式的两边在上积分,得到四个偏心转子的单周期平均微分方程为

69、

70、其中,

71、

72、

73、

74、

75、式中,te0n为四个感应电机以频率ωm稳态运转时输出的电磁转矩,ke0n为四个电机以频率ωm稳态运转时的刚度系数;

76、在上述积分过程中,相位差2α1、2α2和2α3分别由其积分中值和来代替;

77、选取四个型号相同的电机,其参数相同即j01=j02=j03=j04=m0r2,fd1=fd2=fd3=fd4=fd0;式(10)写成如下形式,

78、

79、其中,

80、a=[anq]4×4,u=[u1 u2 u3 u4]t

81、

82、

83、

84、式(11)为四个电机偏心转子的无量纲耦合方程;其中,为运转周期t0内四个激振器感应电机的瞬时平均角速度关于的无量纲平均扰动参数,n=1,2,3,4;矩阵a和矩阵b分别为四个偏心转子的无量纲惯性耦合矩阵和无量纲刚度耦合矩阵,un,表示四激振器偏心转子的无量纲负载转矩,n=1,2,3,4;

85、在运转周期t0内四个偏心转子的瞬时平均角速度的无量纲平均扰动参数为0,用于保证四个偏心转子的同步运转,此时得到式(11)中u=0,其表达式整理为

86、

87、式(12)中,为标准激振器的动能,表示四个激振器偏心转子实现同步运转时,四个电机的有效负载力矩,n=1,2,3,4;将式(12)中和相互作差得

88、

89、其中,

90、

91、

92、

93、

94、

95、

96、在式(13)中,(te0n-fdnωm)-(te0q-fdqωm)表示激振器n电机和激振器q电机实现同步运转时,两者的有效电磁输出转矩之差;表示激振器n电机和激振器q电机实现同步运转时,两者的有效负载转矩之差;

97、设1≤n<q≤4是关于和的有界函数,整理式(13)得

98、

99、式(14)为无量纲式,其等号右边项为四个电机之间的无量纲负载力矩之差,等号左边项为任意两电机无量纲有效电磁输出转矩之差;式(14)等式右边项是关于和的约束方程,得

100、

101、式中,τcnqmax为的最大值;

102、根据式(14)和(15)得四机同向驱动五质体系统的同步性准则,即

103、

104、式(16)描述为:任意两个电机之间的无量纲有效电磁输出转矩之差的绝对值小于或等于两电机无量纲负载力矩之差的最大值。

105、所述确定四机同向驱动五质体系统稳定性条件具体为;

106、将式(12)在偏心转子间相位差同步解和处一阶线性化,不考虑电机轴阻尼系数fdn,n=1,2,3,4,同时考虑式(5)得

107、

108、其中,

109、式中,是括号内函数在和处的值;

110、整理式(17)得,

111、

112、h=1,2,3,将式(18)改写为如下形式,得相位差扰动参数广义系统为

113、

114、式中,c=[cnh]3×3,各参数为

115、

116、

117、

118、

119、

120、

121、

122、

123、

124、

125、

126、

127、

128、

129、

130、

131、

132、根据det(c-λi)=0得出相位差扰动系统的特征方程为

133、λ3+d1λ2+d2λ+d3=0 (20)

134、根据routh-hurwitz判据得,特征方程式(20)中参数满足如下条件,式(20)关于的零解稳定,

135、d1>0,d3>0,d1d2>d3 (21)

136、其中,

137、d1=-c11-c22-c33,d2=-c12c21-c23c32-c13c31+c11c22+c22c33+c33c11

138、d3=-c11c22c33-c12c23c31-c13c21c32+c11c23c32+c22c13c31+c33c12c21

139、满足即h=0,1,2,3,由式(5)可知此时四机同向驱动五质体系统满足routh-hurwitz判据,则四机同向驱动五质体系统稳定,式(21)为系统实现同步稳定运转的条件;由式(21)得系统稳定性能力系数h1,h2和h3如下

140、h1=d1>0,h2=d3>0,h3=d1d2-d3>0 (22)。

141、系统的结构参数和电机参数需要满足同步条件和稳定条件,才能得到不同参数下对应的特性曲线,进而合理的确定系统能实现自抑振功能的参数匹配。每组参数满足两大理论条件后都可以得到一个相频曲线,通过该曲线可以确定实现设备功能的共振区。进一步将激振频率进行调整,使其工作在实现设备功能的共振区。

142、本发明的有益效果:本发明选用四个工作质体和一个隔振质体,四个工作质体对称安装在隔振质体上,采用四机同向自同步驱动,提高系统产量的同时有效的解决了系统的隔振问题。实现四个工作质体的圆周运动轨迹,能够有效提高设备的处理效率和工作质量,如提高筛机的处理量和效率,以及振动磨机的振动碎磨效果。将工作区域选择在第一亚共振区域,在该工作区域内,系统激起同样的振幅所需的激振力是其超远共振条件下的1/5~1/3,降低了振动系统所需驱动电机功率。同时,系统在该区域内能实现自平衡功能,有效降低隔振质体的振幅,减小耗能,实现能源的节约。

- 还没有人留言评论。精彩留言会获得点赞!