一种催化裂化催化剂再生方法和再生系统与流程

本发明涉及一种烃加工过程中含炭催化剂的再生方法。更具体的说,本发明涉及催化裂化过程中实现二氧化碳减排,强化再生装置能量供应的催化剂再生方法。

背景技术:

1、当今,全球炼油工业的发展面临新能源替代、节能减排要求趋严等诸多挑战。灵活调整裂化生产方案、减少二氧化碳排放、减缓气候变化已经成为炼油工业转变经济增长方式、保持可持续发展的必由之路。因此,石油炼制与化工生产过程中有效减少碳排放显得尤为重要,减油增化的低碳化催化裂化方案的研究是炼厂未来的重要任务。重油加工过程中的碳排放主要是催化裂化烧焦、制氢过程、锅炉等设备的烟气排放以及工艺过程的能耗。其中催化裂化装置是炼厂中的核心设备,催化裂化再生器烧焦导致的碳排放占全厂碳排放的24~55%,占全国二氧化碳排放总量近1%,是石油化工行业碳减排重点。

2、us2011/0155642a1公开了一种降低二氧化碳排放的催化裂化工艺过程,采用了烧焦管和密相床串联、纯氧和多点补充氧的再生技术。强调了在再生路线添加一个罐并用氮气对再生催化剂进行脱气,在待生路线添加一个罐用于再生催化剂和待生催化剂混合提高再生前温度。该工艺烧焦效率有所提高,但失去了纯氧再生的优点,二氧化碳回收困难。在降低二氧化碳排放上效果不明显,成本偏高。

3、cn1133663741a公开了一种催化剂再生方法,该工艺采用氧气和二氧化碳混合气对催化剂进行再生,得到的烟气中的二氧化碳用浓度较高,不需要经过复杂的分离和捕集过程就可以得到高浓度二氧化碳。但该工艺主要涉及到烟气的后处理过程,没有从根本上减少二氧化碳的产生。

4、催化裂化装置的能量来源于催化剂的烧焦,当多产低碳烯烃等化学品时,由于气体产率高,因此需要更多的反应热。当烧焦量不足以满足装置的能耗时,通常通过回炼油浆、增加原料油中重油比例等方法提高生焦量,或者采用喷燃烧油的方式提高再生温度。这三种方式均可以满足反应热平衡,但都会对装置运行产生一定影响。且补充的能量均来自于化石能源,增加了源于化石能源的二氧化碳排放量,也不利于提高石油资源利用率。对再生过程的优化可以提高能量利用效率,从而在一定程度上降低单位二氧化碳排放量;对排放的二氧化碳进行回收利用,也能在一定程度上降低二氧化碳的排放量,但成本偏高,且流程较为复杂。但上述思路并没从根本上改变能量的来源,二氧化碳仍然来源于化石能源。

5、因此,有必要开发一种从根本上减少源于化石能源的二氧化碳排放的催化剂再生方法,在满足装置所需能量供应的基础上减少二氧化碳的排放,实现低碳化发展。

技术实现思路

1、本发明的目的是在现有技术的基础上,提供一种从根本上减少源于化石能源的二氧化碳排放的催化剂再生方法。

2、本技术提供一种催化裂化催化剂再生方法,所述方法在再生系统中进行,

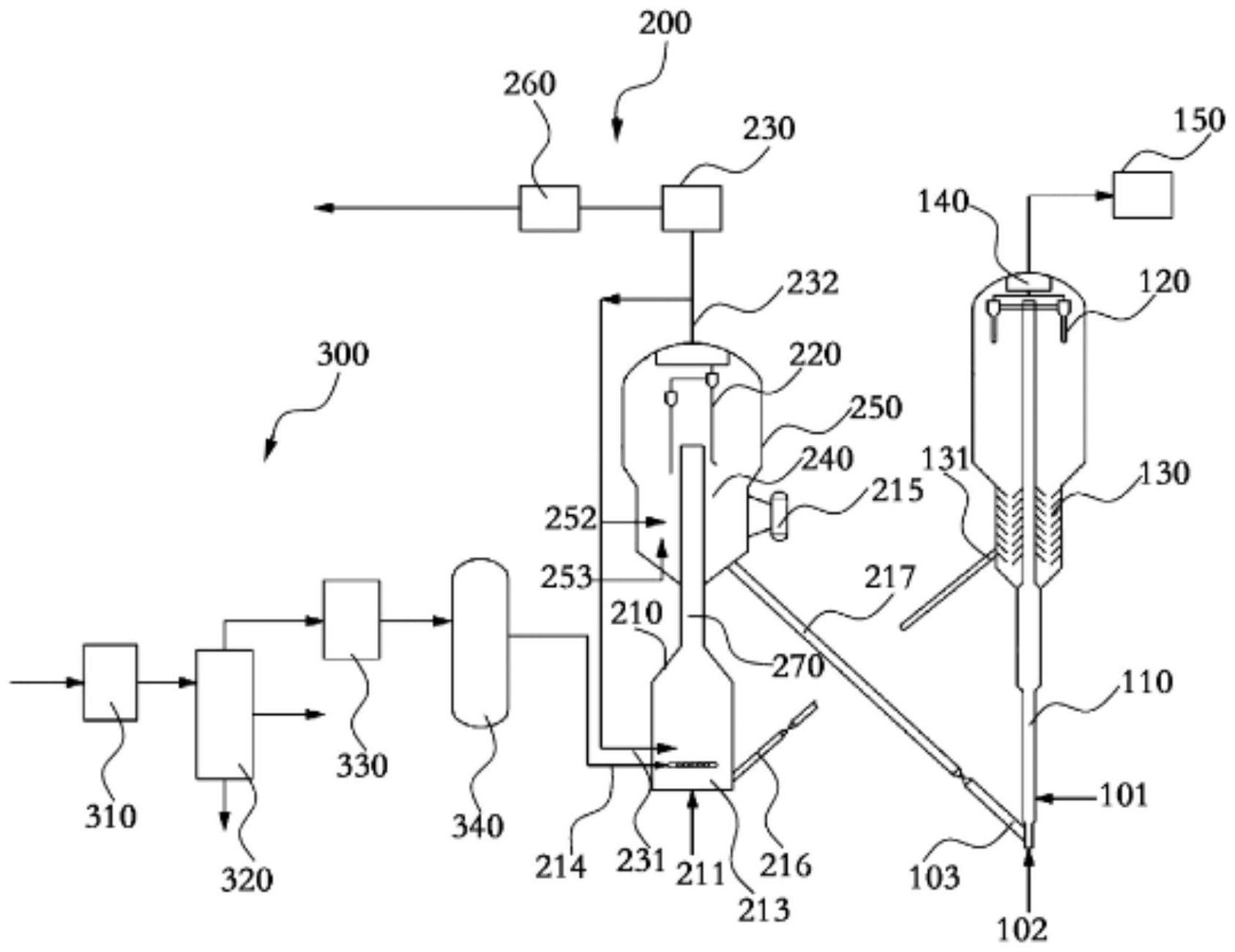

3、其中,所述再生系统包括:

4、生物质处理系统,包括:

5、生物质预处理系统,用于对生物质进行预处理,

6、生物质厌氧发酵系统,用于对经过预处理的生物质进行厌氧发酵处理得到气相产物,

7、气相产物干燥系统,用于对生物质厌氧发酵系统得到的气相产物进行干燥处理,和

8、气相产物储罐,用于储存所述气相产物;

9、再生单元,所述再生单元包括:

10、再生器,所述再生器包括:

11、烧焦段,和

12、密相再生段,

13、其中,所述密相再生段位于烧焦段的上方,且所述烧焦段的出口容纳在密相再生段的内部,使得烧焦段与密相再生段流体相通;

14、所述烧焦段设置有:

15、第一氧气入口,其设置在烧焦段的底部,用于向所述烧焦段输入氧气;

16、气相燃料入口,所述气相燃料入口设置在所述第一氧气入口的上方,用于输入气相燃料;

17、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;和

18、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述烧焦段内部;

19、所述密相再生段设置有:

20、第二氧气入口,其设置在密相再生段的底部,用于向密相再生段输入氧气;

21、第二循环烟气入口,所述第二循环烟气入口用于将密相再生段回收的一部分烟气循环回所述密相再生段内部;和

22、烟气出口,其设置在密相再生段的顶部;

23、其中,所述密相再生段还配置有取热器,用于向所述再生器的外部输送热量;

24、其中,所述气相产物储罐与所述气相燃料入口相连通,使得所述气相产物输送至所述烧焦段内部;

25、所述方法包括:

26、s1将生物质经过预处理后输送至生物质厌氧发酵系统中进行厌氧发酵处理,得到气相发酵产物;

27、s2将所述气相发酵产物经过干燥处理,将干燥后的气相产物储存在气相产物储罐中;

28、s3将所述气相产物经所述烧焦段的气体分布器输送至所述烧焦段的内部,与来自催化裂化反应器的待生催化剂和氧气接触,使所述待生催化剂部分烧焦;

29、s4来自烧焦段的物料进入密相再生段,经第二氧气入口向密相再生段注入氧气,使催化剂完全再生。

30、在一种实施方式中,生物质选自农林生物质、林业生物质、水生植物、能源经济作物、畜禽粪便、城市固体废物、生活污水和工业有机污水。

31、在一种实施方式中,所述生物质预处理包括研磨/挤压/蒸汽爆破;厌氧发酵过程在密闭发酵罐中进行,发酵温度不高于60℃;

32、所述气相产物中,甲烷占40体积%以上,基于气相产物的总体积。

33、在一种实施方式中,引入再生器的气相产物不高于引入再生器的氧气的 27体积%。

34、在一种实施方式中,在烧焦段中,氧气浓度不超过28体积%;在密相再生段中,氧气浓度不超过28体积%。

35、在一种实施方式中,所述烧焦段的操作条件为:温度550-720℃,催化剂平均停留时间为10.0-100.0秒,优选为15.0-90.0秒,气体表观线速度为 0.5-5.0m/s,优选为1.0-3.0m/s。

36、在一种实施方式中,所述密相再生段的操作条件为:温度600-750℃,催化剂平均停留时间为0.5-5.0分钟,优选为1.0-3.0分钟,气体表观线速度为0.4-1.5m/s,优选为0.5-1.0m/s。

37、在一种实施方式中,烧焦段中的烧焦比例为40-50%;密相再生段的烧焦比例为50-60%。

38、在一种实施方式中,经由所述取热器控制密相再生段床层的温度不超过 750℃,优选不超过720℃。

39、本技术还提供一种催化裂化催化剂再生系统,其包括:

40、生物质处理系统,包括:

41、生物质预处理系统,用于对生物质进行预处理,

42、生物质厌氧发酵系统,用于对经过预处理的生物质进行厌氧发酵处理得到气相产物,

43、气相产物干燥系统,用于对生物质厌氧发酵系统得到的气相产物进行干燥处理,和

44、气相产物储罐,用于储存所述气相产物;

45、再生单元,所述再生单元包括:

46、再生器,所述再生器包括:

47、烧焦段,和

48、密相再生段,

49、其中,所述密相再生段位于烧焦段的上方,且所述烧焦段的出口容纳在密相再生段的内部,使得烧焦段与密相再生段流体相通;

50、所述烧焦段设置有:

51、第一氧气入口,其设置在烧焦段的底部,用于向所述烧焦段输入氧气;

52、气相燃料入口,所述气相燃料入口设置在所述第一氧气入口的上方,用于输入气相燃料;

53、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;和

54、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述烧焦段内部;

55、所述密相再生段设置有:

56、第二氧气入口,其设置在密相再生段的底部,用于向密相再生段输入氧气;

57、第二循环烟气入口,所述第二循环烟气入口用于将密相再生段回收的一部分烟气循环回所述密相再生段内部;和

58、烟气出口,其设置在密相再生段的顶部;

59、其中,所述密相再生段还配置有取热器,用于向所述再生器的外部输送热量;

60、其中,所述气相产物储罐与所述气相燃料入口相连通,使得所述气相产物输送至所述烧焦段内部。

61、在一种实施方式中,烧焦段还设置有第一循环烟气入口,所述第一循环烟气入口用于将密相再生段回收的一部分烟气循环回所述烧焦段内部。

62、一方面,本技术提供一种减少二氧化碳排放的催化裂化催化剂再生系统,包括:

63、生物质处理系统,包括:

64、生物质预处理单元,用于对生物质进行预处理,和

65、生物质气化单元,用于对经过预处理的生物质进行气化处理得到气相产物,

66、气相产物储罐,用于储存所述气相产物;

67、再生单元,所述再生单元包括:

68、第一再生器,和

69、第二再生器,

70、其中,第二再生器位于第一再生器的下游,所述第一再生器和第二再生器通过催化剂输送管连接,使得第一再生器的催化剂物料输送到第二再生器;

71、第一再生器设置有:

72、第一氧气入口,所述第一氧气入口设置在第一再生器的底部,用于向所述第一再生器输入氧气;

73、气相燃料入口,所述气相燃料入口设置在所述第一氧气入口的上方,用于输入气相燃料;

74、气体分布器,所述气体分布器经配置为分配经所述气相燃料入口输入的气相燃料;

75、待生催化剂入口,所述待生催化剂入口用于将催化裂化反应器的待生催化剂输送至所述烧焦段内部;和

76、第一烟气出口,其设置在第一再生器的顶部;

77、所述第二再生器设置有:

78、第二氧气入口,其设置在第二再生器的底部,用于向第二再生器输入氧气;

79、再生催化剂出口,用于将再生催化剂输送至催化裂化反应器;和

80、第二烟气出口,其设置在第二再生器的顶部。

81、在一种实施方式中,第一再生器的底部设置有第一循环烟气入口,所述第一循环烟气入口与第一烟气出口相连通,使得第一再生器排出的部分烟气通过所述第一循环烟气入口进入所述第一再生器;

82、第二再生器的底部设置有第二循环烟气入口,所述第二循环烟气入口与第一烟气出口相连通,使得第一再生器排出的部分烟气通过所述第二循环烟气入口进入所述第二再生器。

83、另一方面,本技术提供一种催化裂化催化剂再生方法,所述方法在上述再生系统中进行,

84、所述方法包括:

85、s1将生物质经过预处理后输送至生物质厌氧发酵系统中进行厌氧发酵处理,得到气相发酵产物;

86、s2将所述气相发酵产物经过干燥处理,将干燥后的气相产物储存在气相产物储罐中;

87、s3将所述气相产物输送至所述第一再生器的内部,与来自催化裂化反应器的待生催化剂和氧气接触,使所述待生催化剂部分烧焦;

88、s4来自第一再生器的物料进入第二再生器,经第二氧气入口向第二再生器注入氧气,使催化剂完全再生。

89、因此,与现有的催化裂化催化剂再生方法相比,本发明的主要优点在于以下几个方面:

90、(1)生物质廉价易得,生物质能属于可再生能源,碳来源于植物从空气中捕集的二氧化碳,而非化石能源,将其作为能量来源,可以从根本上改变催化裂化装置能量供应的来源,减少化石能源二氧化碳的排放,实现炼油的低碳化发展。

91、(2)生物质厌氧发酵过程环保,能耗低,无污染,气相产物中甲烷含量高,分离过程消耗的能量来源于绿电、太阳能等可再生资源,实现了催化裂化全生命周期二氧化碳排放量的降低;发酵得到的气相产物可不经分离直接引入再生系统,减少了分离成本。

92、(3)再生烟气中二氧化碳分离捕集成本较低,有利于实现负碳排放。

93、(4)再生系统产生的多余热量可用于发生高压蒸汽,外输到其它装置供能。

- 还没有人留言评论。精彩留言会获得点赞!