一种含重芳烃馏分油加氢裂化催化剂及其应用的制作方法

1.本发明涉及催化剂,具体涉及一种含重芳烃馏分油加氢裂化催化剂、制备方法及其应用。

背景技术:

2.重芳烃一般指c10及c10+芳烃,有的含有一个苯环,有的含有两个及以上苯环。石油过程副产的重芳烃多数包含两个及以上苯环,极易在加工过程中缩合结焦,是催化剂失活的主要原因之一。

3.2019年,我国柴油消费量与上年相比,下降8.2%,且从2010年开始,国内消费柴汽比持续下降,2019年柴汽比只有1.15。大量的劣质柴油需要转化,其中重芳烃的比重极高。

4.此外,国内催化重整、乙烯裂解等装置大型化,两者副产的重芳烃将超过300万吨/年。

5.重芳烃是潜在的芳烃资源。传统的利用方式为简单地分离为初级化工产品,其余部分调入柴油中出售,或直接作为燃料油处理。这样的利用方式一是不经济,二是不符合国家的环保政策。对重芳烃进行加氢裂化,生成优质的富含低碳芳烃的汽油馏分是研究热点。但重芳烃易结焦的特点对催化剂的活性和稳定性都有极高要求。研究较为成熟的重芳烃轻质化催化剂,为固体酸负载活性金属组分的双功能催化剂。

6.cn1934058a公开了一种将重芳烃转化为c8芳烃的催化剂,其组成为多种沸石和金属组分,金属组分优选铼。根据公开数据,该催化剂可以处理以c9芳烃为主,c10芳烃含量约10%的原料。

7.cn106588533b公开了一种重芳烃转化为二甲苯的方法,其金属组分涉及多种组分,包括贵金属、过渡金属和其他金属sn等。根据其公布的数据,原料中双环芳烃占10.1%,其余均为单环芳烃。公开数据显示,该系列催化剂对c9+芳烃转化率仅为60%左右。

8.cn102746091a和cn102746093a涉及一种重芳烃加氢裂解催化剂,其采用无粘结剂十元环沸石作为载体,负载铂或钯及其他金属,仅能处理单环芳烃为主的重芳烃。

9.cn109395728a公开了一种重芳烃轻质化催化剂,原料组成为90%甲苯和10%萘,处理 c10+重芳烃的能力不足。

10.cn104174428b和cn104174429a公开了一种重芳烃轻质化催化剂及方法,在300℃以下,可转化c9+重芳烃。

11.cn103551180a公开一种c10+重芳烃选择性加氢裂化催化剂,c10+重芳烃转化率约50%。

12.cn104549456a和cn104549471a中公开了一种重芳烃轻质化催化剂,由沸石负载贵金属制备而成,重芳烃转化率最高约60%。

13.cn104399520a公开了一种由重芳烃生产高辛烷值汽油组分的催化剂,活性金属组分除了贵金属外,还添加了稀土金属和过渡金属,c10+重芳烃转化率可达60%。

14.cn107759430a公开了一种重芳烃轻质化复合床工艺,第二床层催化剂由分子筛和

金属组成,c9+重芳烃转化率《65%。

15.cn108940354a公开了一种c10+重芳烃选择性加氢开环的催化剂,其活性金属组分为贵金属铂,c10+芳烃转化率约68%。

16.cn107115887a公开了一种贵金属型裂解重芳烃的催化剂,活性金属组分为pt或pd,其对双环芳烃含量60%的重芳烃原料的c10+转化率可达70%。

17.cn106582780b公开了一种合金型重芳烃轻质化催化剂,其对双环以上重芳烃含量75%的原料具有较好的转化活性。负载了0.4%pd的催化剂对双环以上重芳烃转化率73.1%,为其中最高,反应压力》5mpa。

18.cn107376984a、cn104353486a等公开了一种以非贵金属为活性组分的重芳烃轻质化催化剂;cn104357083a、cn102746091a、cn102744098a等公开了以贵金属为活性金属组分的重芳烃轻质化催化剂。双功能加氢催化剂的加氢活性组分由ⅵb族和

ⅷ

族元素构成,活性最好的有w、mo和co、ni及贵金属pt、pd。此外,添加一些酸性助剂,如添加p、f、 b的无定型硅铝或分子筛来提高催化剂的活性。k、ba、la等有提高催化剂结构稳定性的作用。主族元素一般认为不具有加氢活性。

19.贵金属催化剂对c10及以下的重芳烃有较高的转化能力,非贵金属催化剂在显著提高负载量的条件下,也能达到类似的结果。但c9芳烃本身是良好的芳烃联合装置的原料,无需处理。而随着油品重质化和劣质化,大量的c10及c10+重芳烃的出路是亟待解决的问题。从公开数据看,已有催化剂对c10及c10+重芳烃转化能力较差。笔者在开发重芳烃轻质化催化剂过程中发现,无论贵金属催化剂还是非贵金属催化剂,在处理c10+芳烃含量较高的重芳烃时,都表现为反应活性衰减快的缺陷。众多文献资料中少有提及催化剂实际寿命,往往仅披露了催化剂初始活性数据,也佐证了笔者的观点。因此,提高重芳烃轻质化催化剂的活性,延缓催化剂失活速度是重芳烃轻质化催化剂能否成功应用的关键问题。

技术实现要素:

20.为了克服现有技术存在的重芳烃加氢裂化催化剂的活性较低,且随着反应进行快速衰减、催化剂单程寿命较短的问题,本发明提供一种含重芳烃馏分油加氢裂化催化剂、制备方法及其应用。

21.本发明解决上述技术问题,具体通过如下技术方案予以实现:

22.本发明提供了一种含重芳烃馏分油加氢裂化催化剂,该催化剂按质量百分比计,包含以下组分:

23.1)载体由固体酸和氧化铝组成,其中固体酸组分占10%~90%,所述固体酸组分选自十二员环结构的y分子筛或β分子筛中的至少一种;

24.2)贵金属pt,占载体含量0.05%~0.15%;

25.3)ⅳa族元素sn,sn/pt摩尔比0.5~2.0。

26.本发明提供了一种含重芳烃馏分油加氢裂化催化剂的制备方法,包括如下步骤:

27.1)固体酸和氧化铝载体按照比例混合,加入无机酸或有机酸捏合成型,经干燥和焙烧后获得催化剂载体;

28.2)配制sn的不易水解盐溶液;

29.3)配制铂阳离子配合物或铂阴离子配合物的水溶液;

30.4)将1)中催化剂载体与2)和3)中溶液浸渍,浸渍后再经干燥和焙烧制得催化剂。

31.本发明上述制备方法中,所述的sn的不易水解盐为优选sncl2。

32.本发明上述制备方法中,所述的4)所述的浸渍为等体积浸渍法。

33.本发明进一步提供了上述催化剂在含重芳烃馏分油加氢裂化反应中的应用,其中所述的含重芳烃馏分油优选为含c10及c10+芳烃的馏分油,包含但不限于重整重芳烃、乙烯裂解重芳烃、vgo。

34.本发明所述的催化剂在所述含重芳烃馏分油的加氢裂化反应中,所述的加氢裂化反应条件优选为:反应压力为4~6mpa,反应温度为350℃~420℃,氢烃体积比为500~1500,重时空速为0.5~4.0h-1

。

35.本发明含重芳烃馏分油加氢裂化催化剂及应用,与现有技术相比具有以下优点:(1)本发明催化剂贵金属负载量低,催化剂成本较低;(2)本发明催化剂在含重芳烃馏分油加氢裂化反应中,对c10及c10+芳烃尤其是c10+以上芳烃转化率极高;(3)催化剂寿命较长。

附图说明

36.图1是两种不同方法制备的y分子筛载体负载等量pt和sn与仅负载等量pt的催化剂对c10+组分转化率随反应时间变化的曲线;

37.图2是两种相同方法制备的y分子筛载体负载等量pt和不同量sn与仅负载等量pt的催化剂对c10+组分转化率随反应时间变化的曲线;

38.图3是两种不同方法制备的y分子筛载体负载等量pt的催化剂在不同重时空速下c10+ 转化率随反应时间变化的曲线;

39.图4是beta分子筛载体负载等量pt和不同量sn的催化剂在相同反应条件下c10+转化率随反应时间变化的曲线。

具体实施方式

40.下面通过实施例,对本发明技术方案及技术效果作进一步的说明。

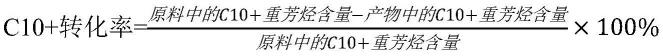

41.评价数据中的名称定义:

[0042][0043]

下面实施例所用原料为某炼厂重整重芳烃,性质如表1、表2:

[0044]

表1 a厂重芳烃性质

[0045][0046][0047]

表2 b厂重芳烃性质

[0048][0049][0050]

催化剂评价在固定床加氢装置上进行,氢气由气体质量流量计计量后通过反应器,尾气不循环。催化剂装填量为10g,反应前进行催化剂的氢气原位还原,还原温度450℃。还原结束后调整床层至反应所需温度,原料与氢气混合后进入催化剂床层,产物进入气液分离器中分离后采出液相,由色谱仪分析(氢火焰检测器,pona毛细管柱)。

[0051]

催化剂制备步骤如下:

[0052]

取氢型y分子筛与氧化铝按照重量比7:3混合,加入稀硝酸,捏合成型为直径2mm 的条形,命名为载体a。取氢型β分子筛与氧化铝按照重量比7:3混合,加入稀硝酸,捏合成型为直径2mm的条形,命名为载体b。

[0053]

取氯化亚锡溶解于浓盐酸中后加水稀释,调节ph至2~4,定容浓度为2.0g sn/

100ml,命名为溶液c。取1.0g氯铂酸溶解于100ml去离子水中,定容浓度为0.3767g pt/100ml,命名为溶液d。取1.0g硝酸四氨合铂溶于100ml去离子水中,定容浓度为0.5039g pt/100ml,命名为溶液e。

[0054]

取13.10ml溶液d加去离子水稀释至30ml,与载体a 50g等体积浸渍过夜,120℃烘干,500℃焙烧,催化剂含0.10%pt,命名为a0。

[0055]

取13.10ml溶液d和1.60ml溶液c混合并加去离子水稀释至30ml,与载体a 50g等体积浸渍过夜,120℃烘干,500℃焙烧,催化剂含0.10wt%pt和0.064wt%sn,sn/pt摩尔比1.0,所得催化剂命名为a1;采用上述配比,浸渍液体积由30ml稀释至60ml,60℃真空旋转蒸发2h后,120℃烘干,500℃焙烧,所得催化剂命名为a2;除c溶液用量由1.6ml 增加至3.2ml外,其它配比及步骤与a1催化剂相同,所得催化剂命名为a3。

[0056]

取9.92ml溶液e加去离子水稀释至30ml,与载体b 50g等体积浸渍过夜,120℃烘干, 500℃焙烧,催化剂含0.10%pt,命名为b0。

[0057]

取9.92ml溶液d和0.80ml溶液c混合并加去离子水稀释至30ml,与载体b 50g等体积浸渍过夜,120℃烘干,500℃焙烧,催化剂含0.10wt%pt和0.032wt%sn,sn/pt摩尔比0.5,所得催化剂命名为b1;采用与b1制备相同的步骤,改变溶液c的取用量分别为 1.20ml/1.60/3.20ml,值得sn/pt摩尔比0.75/1.0/2.0的催化剂,命名为b2/b3/b4。各催化剂组成详见表3。

[0058]

表3催化剂组成

[0059]

催化剂名称载体pt含量,wt%sn含量,wt%sn/pt摩尔比a0a0.100/a1a0.100.0641.0a2a0.100.0641.0a3a0.100.1282.0b0b0.100/b1b0.100.0320.5b2b0.100.0480.75b3b0.100.0641.0b4b0.100.1282.0

[0060]

实施例

[0061]

采用30ml固定床装置评价各催化剂,间隔24h取样分析,反应结果见附图。

[0062]

结果:由图1可见,与单pt催化剂a0相比,添加sn的催化剂a1、a2针对b厂重芳烃反应活性更高,c10+转化率提高了10~20个百分点。相应地,a1、a2催化剂的单程寿命大幅延长。与之对比的催化剂a0催化剂,反应初始活性较低,c10+转化率仅60%左右,必然造成大量未转化的c10+组分需要循环,技术经济性不佳。针对馏程更重的a厂重芳烃 (图2),添加sn的催化剂a1、a3相比a0催化剂,仍在c10+转化率和催化剂寿命上有一定优势。为进一步提高c10+转化率,将压力提高至5mpa(图3),添加sn的催化剂a1 和a2活性极高,反应初期产物基本全为液化气,因此提高了重时空速进行考察。从图3中可以看出,即使重时空速提高了2~2.5倍,添加sn的催化剂依然有很高的活性,尤其是等体积浸渍法制备的a1催化剂,144h内的c10+转化率》90%。图4涉及的beta型pt-sn催化剂上c10+转化率均高于对比催化剂b0,

即单sn催化剂。另外还发现,sn/pt摩尔比=1时,催化剂活性最高(b3),其500h内,c10+转化率》95%。上述实验结果表明,通过对常规的贵金属催化剂添加没有加氢活性的ⅳa族元素sn,可大幅提高催化剂的重组分转化活性,在处理含重芳烃馏分油的原料时,显著提高了c10+重芳烃的转化率。实施例事实表明,本发明所述催化剂对原料c10+重芳烃含量没有限制,可推广至所有含重芳烃馏分油的各种原料,技术实施简单有效,成本低,对比现有技术,具有优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1