一种酸化膨化活性生物炭吸附材料及其制备方法与应用

1.本发明涉及污染水体处理应用技术领域,尤其涉及一种酸化膨化活性生物炭吸附材料及其制备方法与应用。

背景技术:

2.双酚a(bisphenola,bpa)广泛应用于环氧树脂、聚碳酸酯和其他塑料制品生产过程,是一种典型的环境内分泌干扰物,具有一定的胚胎毒性和致畸性,会增加患卵巢癌、前列腺癌、哮喘和白血病的风险。bpa在污水处理厂中无法完全去除,因此将不可避免地进入到自然环境中,对人类健康和生态环境造成不利影响。

3.生物炭吸附是去除环境中bpa的有效方法。生物炭通常有较大的比表面积和丰富的活性位点,可以通过静电作用、氢键作用以及π-π相互作用吸附污染物,因此可作为便捷高效的酚类物质吸附剂。为提高生物炭的吸附性能,研究人员研究了众多生物炭活化的方法,主要包括物理改性(蒸汽活化、紫外辐射、球磨等)、化学改性(酸改性、碱改性、金属氧化物改性等)和生物改性。

4.膨化作为物理改性的一种方式,已经广泛用于三维可降解淀粉基材料的制备。膨化的手段有多种,如激光、红外、微波、电流等。其中微波法具有操作简单、加热速度快、可控性强、改性均匀、安全高效等优点,具有广阔发展前景。微波膨化法利用微波透入材料内部与极性分子相互作用,使材料内部温度迅速升高,体积增大;同时材料内适当的含水量,在高温下产生高压水汽,从而在材料中产生孔隙。因此膨化后的材料内部具有蓬松的蜂窝状结构,具有质轻、比表面积高等优点。

5.酸碱改性属于化学改性法,酸改性是磷酸或硝酸通过与碳结构相互作用,去除表面的挥发性物质,同时增加生物炭表面的含氧官能团。碱改性是使用氢氧化钠或氢氧化钾清除炭材料孔隙中的堵塞物,进而打开新的孔隙或扩展已有的孔隙来提高活性炭的比表面积或孔容。但是目前缺少膨化活性碳材料与未膨化材料的对比,也尚未有研究学者利用膨化结合酸碱改性制备吸附材料,所以,膨化结合酸碱改性对材料吸附性能的影响机制还属于本领域的空白。

6.因此,如何提供一种膨化结合酸碱改性的吸附材料用于污染水体处理成为了本领域技术人员亟需解决的问题。

技术实现要素:

7.有鉴于此,本发明提供了一种酸化膨化活性生物炭吸附材料及其制备方法与应用,与现有的吸附剂相比,酸化膨化活性生物炭具有处理成本低、单位面积吸附量高、环境效益好等优势,为去除水体中的双酚a提供了一种新的方法。

8.为了达到上述目的,本发明采用如下技术方案:

9.一种酸化膨化活性生物炭吸附材料的制备方法,包括以下步骤:

10.s1、在保护气体下,大米经碳化反应得到生物炭;

11.s2、将生物炭在磷酸溶液中进行酸化处理得到酸化生物炭;

12.s3、在保护气体下,酸化生物炭经煅烧即得酸化膨化活性生物炭吸附材料。

13.进一步的,所述步骤s1和步骤s3中的保护气体独立的为氮气、氩气或氦气。

14.进一步的,所述大米由普通大米和膨化大米组成,其中,普通大米和膨化大米的质量比为0~1:1。

15.进一步的,所述碳化反应的温度为400~500℃,时间为0.5~3h;所述生物炭的粒径≥60目。

16.进一步的,所述生物炭与磷酸溶液的质量比为1:1~5;所述磷酸溶液的质量分数为35~45%;所述步骤s2中酸化处理的时间为8~15h。

17.进一步的,所述煅烧的温度为600~700℃,时间为1~5h。

18.本发明提供了上述制备方法所制备得到的酸化膨化活性生物炭吸附材料,所述酸化膨化活性生物炭吸附材料的比表面积为800~1200m2·

g-1

,粒径≥60目。

19.本发明还提供了上述酸化膨化活性生物炭吸附材料的应用,包括以下步骤:将酸化膨化活性生物炭吸附材料和双酚a污染的水体混合后分离,得到去除双酚a的水体;

20.所述酸化膨化活性生物炭吸附材料在水体中的浓度为0.1~0.5g

·

l-1

,所述水体中双酚a的浓度为1~40mg

·

l-1

。

21.进一步的,所述混合为振荡或搅拌,所述混合的温度为20~30℃,时间≥48h。

22.进一步的,所述分离包括静置分离或离心分离;

23.所述静置分离的时间≥24h;

24.所述离心分离的转速为2000~6000r

·

min-1

,时间为5~15min。

25.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

26.1、本发明所制备的酸化膨化活性生物炭吸附材料作为吸附剂,单位面积吸附容量大,操作简单,去除效果稳定;

27.2、本发明使用高比表面积、制备成本低的酸化膨化活性生物炭为吸附剂,实现了对水体中bpa的高效吸附去除;

28.3、本发明使用酸化膨化活性生物炭吸附材料吸附bpa后可通过离心分离,利于吸附剂的循环利用,降低了经济成本;

29.4、本发明通过膨化过程可以利用膨胀的水汽产生更多的孔,增大了材料的比表面积,进而也增加了对bpa的吸附量;膨化结合酸活化比直接酸活化制得的材料比表面积大,最大的吸附量可接近400mg

·

l-1

。

附图说明

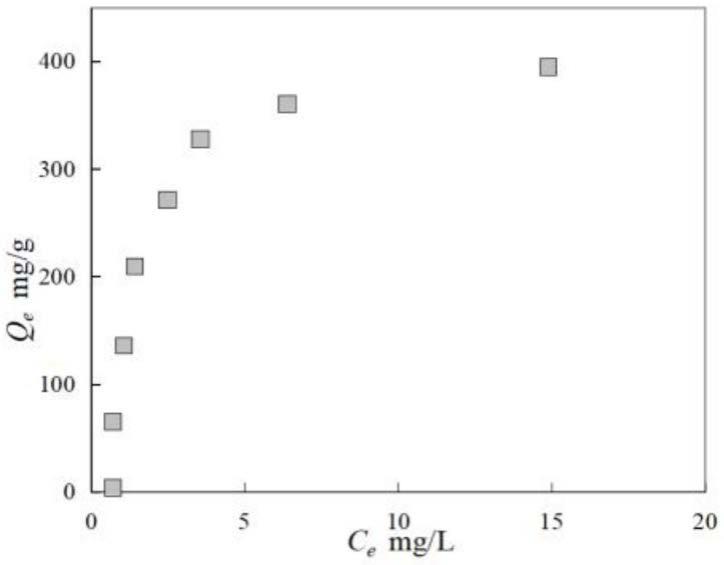

30.图1为实施例1所制备的酸化膨化活性生物炭吸附材料hp对bpa的吸附等温线;

31.图2为对比例1所制备的三种吸附材料c、hc和p对bpa的吸附等温线。

具体实施方式

32.本发明提供了一种酸化膨化活性生物炭吸附材料的制备方法,包括以下步骤:

33.s1、在保护气体下,大米经碳化反应得到生物炭;

34.s2、将生物炭在磷酸溶液中进行酸化处理得到酸化生物炭;

35.s3、在保护气体下,酸化生物炭经煅烧即得酸化膨化活性生物炭吸附材料。

36.在本发明中,所述步骤s1和步骤s3中的保护气体独立的为氮气、氩气或氦气,优选为氮气或氩气,进一步优选为氮气。

37.在本发明中,所述大米由普通大米和膨化大米组成,其中,普通大米和膨化大米的质量比为0~1:1,优选为0.2~0.8:1,进一步优选为0.4~0.6:1。

38.在本发明中,所述膨化大米是由普通大米利用微波膨化法所制成的。

39.在本发明中,在碳化反应之前先对大米进行干燥,所述干燥的温度为150~300℃,优选为180~250℃,进一步优选为200~220℃;干燥的时间为8~20h优选为10~16h,进一步优选为12~14h。

40.在本发明中,所述碳化反应的温度为400~500℃,优选为420~480℃,进一步优选为440~460℃;时间为0.5~3h,优选为1~2.5h,进一步优选为1.5~2h;所述生物炭的粒径≥60目,优选为≥80目,进一步优选为≥100目。

41.在本发明中,所述生物炭与磷酸溶液的质量比为1:1~5,优选为1:2~4,进一步优选为1:3;所述磷酸溶液的质量分数为35~45%,优选为38~42%,进一步优选为39~41%;所述步骤s2中酸化处理的时间为8~15h,优选为9~14h,进一步优选为10~12h。

42.在本发明中,所述煅烧的温度为600~700℃,优选为620~680℃,进一步优选为640~660℃;时间为1~5h,优选为2~4h,进一步优选为3h。

43.本发明提供了上述制备方法所制备得到的酸化膨化活性生物炭吸附材料,所述酸化膨化活性生物炭吸附材料的比表面积为800~1200m2·

g-1

,优选为850~1100m2·

g-1

,进一步优选为900~100m2·

g-1

;粒径≥60目,优选为≥80目,进一步优选为≥100目。

44.本发明还提供了上述酸化膨化活性生物炭吸附材料的应用,包括以下步骤:将酸化膨化活性生物炭吸附材料和双酚a污染的水体混合后分离,得到去除双酚a的水体。

45.在本发明中,所述酸化膨化活性生物炭吸附材料在水体中的浓度为0.1~0.5g

·

l-1

,优选为0.2~0.4g

·

l-1

,进一步优选为0.3g

·

l-1

;所述水体中双酚a的浓度为1~40mg

·

l-1

,优选为5~35mg

·

l-1

,进一步优选为10~25mg

·

l-1

。

46.在本发明中,所述混合为振荡或搅拌,优选为搅拌;所述混合的温度为20~30℃,优选为22~28℃,进一步优选为24~26℃;时间≥48h,优选为≥60h,进一步优选为≥72h。

47.在本发明中,所述分离包括静置分离或离心分离,优选为离心分离;

48.所述静置分离的时间≥24h,优选为≥30h,进一步优选为≥48h;

49.所述离心分离的转速为2000~6000r

·

min-1

,优选为3000~5500r

·

min-1

,进一步优选为4000~5000r

·

min-1

;时间为5~15min,优选为8~12min,进一步优选为10min。

50.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.实施例1

52.将普通大米和膨化大米按质量比0.5:1混合后在210℃的鼓风干燥箱中干燥12h,将干燥后的混合大米转入450℃的马弗炉中,在氮气气氛下碳化处理1h得到生物炭;降至室温后,将生物炭用玛瑙研钵研磨并过60目筛;将筛选后的生物炭与磷酸溶液(质量分数

42.5%)按质量比1:2混合,用玻璃棒搅拌均匀,静置12h得到酸化生物炭;将酸化生物炭转入650℃的马弗炉中,在氮气气氛下煅烧2h得到酸化膨化活性生物炭吸附材料hp;降至室温后,再次用玛瑙研钵研磨并过60目筛,然后用超纯水冲洗至中性,烘干置于密闭容器中保存备用。

53.经测定,本实施例所制备的酸化膨化活性生物炭吸附材料hp的比表面积为1023.78m2·

g-1

。

54.将本实施例所制备的酸化膨化活性生物炭吸附材料hp用于吸附水体中的bpa,具体测试步骤如下:称取10mg酸化膨化活性生物炭吸附材料hp置于40ml棕色玻璃瓶中,加入40ml浓度在1~40mg

·

l-1

之间的bpa溶液,在25℃下于摇床中振荡48h后,以4000r

·

min-1

离心15min,取上清液于石英比色皿中,用紫外分光光度计测定上清液中bpa的浓度,测试结果如图1所示。由图1可得,当水体中bpa的初始浓度为40mg

·

l-1

时,酸化膨化活性生物炭吸附材料hp对水体中bpa的最大吸附量可达400mg

·

g-1

,说明有良好的吸附效果。

55.实施例2

56.将普通大米和膨化大米按质量比0.2:1混合后在250℃的鼓风干燥箱中干燥10h,将干燥后的混合大米转入480℃的马弗炉中,在氮气气氛下碳化处理2h得到生物炭;降至室温后,将生物炭用玛瑙研钵研磨并过60目筛;将筛选后的生物炭与磷酸溶液(质量分数40%)按质量比1:3混合,用玻璃棒搅拌均匀,静置10h得到酸化生物炭;将酸化生物炭转入620℃的马弗炉中,在氮气气氛下煅烧4h得到酸化膨化活性生物炭吸附材料hp2;降至室温后,再次用玛瑙研钵研磨并过60目筛,然后用超纯水冲洗至中性,烘干置于密闭容器中保存备用。

57.经测定,本实施例所制备的酸化膨化活性生物炭吸附材料hp2的比表面积为1001.39m2·

g-1

。

58.实施例3

59.将普通大米和膨化大米按质量比0.8:1混合后在180℃的鼓风干燥箱中干燥16h,将干燥后的混合大米转入420℃的马弗炉中,在氮气气氛下碳化处理2.5h得到生物炭;降至室温后,将生物炭用玛瑙研钵研磨并过60目筛;将筛选后的生物炭与磷酸溶液(质量分数36.5%)按质量比1:4混合,用玻璃棒搅拌均匀,静置15h得到酸化生物炭;将酸化生物炭转入670℃的马弗炉中,在氮气气氛下煅烧3h得到酸化膨化活性生物炭吸附材料hp3;降至室温后,再次用玛瑙研钵研磨并过60目筛,然后用超纯水冲洗至中性,烘干置于密闭容器中保存备用。

60.经测定,本实施例所制备的酸化膨化活性生物炭吸附材料hp3的比表面积为998.19m2·

g-1

。

61.对比例1

62.与实施例1的制备步骤相同,不同的是仅使用普通大米制备生物炭吸附材料c;

63.与生物炭吸附材料c的制备步骤相同,不同的是仅对普通大米进行酸化处理制备生物炭吸附材料hc;

64.与生物炭吸附材料c的制备步骤相同,不同的是仅对普通大米进行膨化处理制备生物炭吸附材料p;

65.将上述三种生物炭吸附材料用于吸附水体中的bpa,具体测试步骤与实施例1相

同,测试结果如图2所示。由图2可得,三种碳材料对bpa的最大吸附量均低于50mg

·

g-1

,此现象说明,通过膨化过程可以利用膨胀的水汽产生更多的孔,增大了材料的比表面积,进而也增加了对bpa的吸附量;膨化结合酸活化比直接酸活化制得的材料比表面积大,吸附效果更好。

66.对比例2

67.以改性芦苇(比表面积为952m2·

g-1

)为吸附剂,吸附水体中的双酚a。具体测试步骤与实施例1相同。测试结果为:当水体中双酚a的初始浓度为40mg

·

l-1

时,改性芦苇材料对水体中双酚a的最大吸附量为132.22mg

·

g-1

。

68.对比例3

69.以商用活性炭(比表面积为985m2·

g-1

)为吸附剂,吸附水体中的双酚a。具体测试步骤与实施例1相同。测试结果为:当水体中双酚a的初始浓度为40mg

·

l-1

时,改性芦苇材料对水体中双酚a的最大吸附量为300mg

·

g-1

。

70.由对比例2和对比例3的测试结果可知,与现有技术相比,本发明所制备的酸化膨化活性生物炭吸附材料对水体中双酚a有更好的吸附效果。

71.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

72.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1