一种活性炭吸附及原位再生系统及再生工艺的制作方法

1.本发明涉及活性炭原位再生技术领域,尤其涉及一种活性炭吸附及原位再生系统及再生工艺。

背景技术:

2.目前大部分石化、煤化工等化工行业废水零排放项目普遍采用“预处理

→

生化

→

混凝

→

深度处理

→

超滤

→

软化

→

反渗透

→

浓水高级氧化

→

浓水软化

→

浓水纳滤

→

除氟

→

蒸发结晶”等工艺技术实现水和盐的回收利用。然而,由于石化、煤化工等化工废水可生化性差,生化处理后的污染物浓度高,难以直接进入到后续的膜系统。

3.目前通常选用在混凝沉淀过程中投加粉末活性炭,或选用fenton和臭氧催化氧化工艺作为深度处理的方法,以提高污染物的去除能力。

4.但采用上述方法不仅浪费粉末活性炭,增加污泥产量和处理费用,产生的危废也难寻出路,而且这类废水中的卤素离子和污染物含量高,影响臭氧催化氧化工艺对污染物的去除性能;此外,随着环保排放要求的日益提高,现有市政及园区污水处理厂需提标至地表ⅳ类或地表ⅲ类的出水标准,fenton和臭氧催化氧化的工艺很难做到。

技术实现要素:

5.本发明的目的在于提供一种活性炭吸附及原位再生系统及再生工艺,可对活性炭进行原位再生,节约活性炭的用量,降低运行成本。

6.为实现上述目的,本发明提供了一种活性炭吸附及原位再生系统,包括活性炭吸附单元、活性炭再生单元和尾气处理单元,所述活性炭吸附单元用于对活性炭进行吸附、排碳、洗碳以及补碳,所述活性炭再生单元用于对活性炭进行再生,所述尾气处理单元用于对尾气进行处理;

7.所述活性炭吸附单元包括:

8.吸附系统,用于活性炭对废水中的有机污染物质、悬浮物及胶体污染物进行吸附;

9.进水系统,用于为吸附系统提供水源;

10.第一压送罐,与吸附系统活性炭外排的出口连通,用于对活性炭进行水力冲洗并输送;

11.所述活性炭再生单元包括:

12.再生高位罐,用于接收第一压送罐中的活性炭以进行贮存,并使活性炭能够匀速流出;

13.螺旋输送机,与再生高位罐的出口连通,用于将活性炭与水进行分离;

14.多段炉,与螺旋输送机的出口连通,用于将活性炭进行再生及活化,恢复活性炭吸附能力;

15.再生碳冷却罐,与多段炉的碳排放口连通,用于对再生活性炭进行降温处理;

16.第二压送罐,与再生碳冷却罐的出口连通,用于对再生活性炭进行输送;

17.再生碳罐,与第二压送罐的出口连通,用于收集再生活化后的活性炭,并补充因烧蚀所损失的部分活性炭;

18.第三压送罐,与再生碳罐的出口连通,用于将补充后的活性炭输送至吸附系统;

19.所述尾气处理单元包括:

20.第一烟气换热器,第一烟气换热器的降温输入口与多段炉的烟气排放口连通,用于对烟气进行降温处理,减少烟气中的水蒸汽气含量;

21.第一水洗降温塔,第一水洗降温塔的烟气输入口与第一烟气换热器的降温输出口连通,用于对烟气进行降温,并除去烟气中的部分粉尘,第一水洗降温塔的烟气输入口与第一烟气换热器的升温输入口连通;

22.后燃炉,与第一烟气换热器的升温输出口连通,用于对烟气中的挥发性有机污染物进行焚烧处理,去除烟气中挥发性有机污染物;

23.余热锅炉,与后燃炉的出口连通,用于对热能进行回收,并将产生的蒸汽送至多段炉底部,为活化活性炭补充蒸汽;

24.第二烟气换热器,与余热锅炉的出口连通,用于对烟气进行降温处理;

25.骤冷塔,与第二烟气换热器的出口连通,用于将烟气进行快速冷却;

26.布袋除尘器,骤冷塔的出口连通,用于对烟气中的剩余粉尘进行过滤;

27.烟囱,用于对烟气进行排放。

28.其中,所述尾气处理单元还包括:

29.脱硝塔,脱硝塔与布袋除尘器的出口连通,用于去除除尘后的烟气中的氮氧化物。

30.其中,所述尾气处理单元还包括:

31.预冷器,预冷器与脱硝塔的出口连通,用于对烟气进行预降温处理。

32.其中,所述尾气处理单元还包括:

33.第二水洗降温塔,与预冷器的出口连通,用于将烟气进行水洗降温,对烟气进行除尘处理。

34.其中,所述尾气处理单元还包括:

35.脱硫塔,与第二水洗降温塔的出口连通,用于去除烟气中的酸性物质。

36.其中,所述尾气处理单元还包括:

37.引风机,引风机的入口与脱硫塔的出口连通,引风机的出口与烟囱的入口连通,用于将烟气引流去烟囱。

38.本发明还提供一种用于上述所述的活性炭吸附及原位再生系统的再生工艺,具体包括以下步骤:

39.吸附系统中装填适量的活性炭,污水从吸附系统底部进入,顶部流出,与浮动的颗粒活性炭完全接触,使活性炭吸附饱和;

40.活性炭吸附饱和之后,用水力由第一压送罐将活性炭送入再生高位罐,随后经螺旋输送机将活性炭与水进行分离,并按设定好的进料速度将饱和活性炭输送至多段炉中进行再生,多段炉中产生的尾气排至尾气处理单元;

41.经多段炉再生后的活性炭,由再生炉下方出料后落入再生炭冷却罐中,利用工业水将再生活性炭降至可操作温度,送至第二压送罐,再利用水力输送将再生炭送至再生炭罐,同时可根据需求补充新的活性炭,以补充再生过程中损失的活性炭量,然后经再生炭罐

将活性炭送至各吸附系统。

42.本发明的一种活性炭吸附及原位再生系统及再生工艺,通过设置有用于对活性炭进行吸附、排碳、洗碳以及补碳的所述活性炭吸附单元,用于对活性炭进行再生的所述活性炭再生单元,以及用于对尾气进行处理的所述尾气处理单元,不需要对吸附系统进行大反洗,减少了反洗水量;采用蒸汽活化技术,将蒸汽均匀、适量地作用在活性炭表面,增强了活化效果,提高了吸附效果;节约了活性炭的用量,降低运行成本,减少了环境污染。

附图说明

43.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

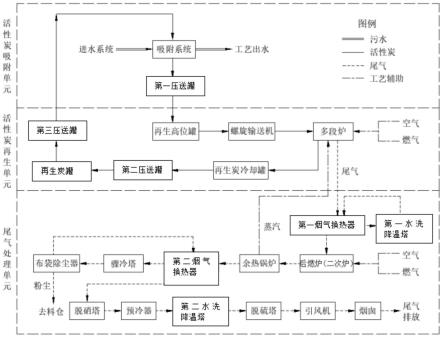

44.图1是本发明的一种活性炭吸附及原位再生系统的框架图。

45.图2是本发明的一种活性炭吸附及原位再生系统的烟囱在封闭状态时的结构剖视图。

46.图3是本发明的图2中a处的局部放大图。

47.图4是本发明的图2中b处的局部放大图。

48.图5是本发明的一种活性炭吸附及原位再生系统的烟囱在未封闭状态时的结构剖视图。

49.图6是本发明的图5中c-c处的结构剖视图。

50.图7是本发明的一种用于活性炭吸附及原位再生系统的再生工艺的流程图。

51.101-烟囱本体、102-封闭板、103-回流管、104-环形限位板、105-拉环、106-固定环、107-牵引绳、108-固定槽、109-弹簧、110-活动架、111-安装腔、112-连接绳、113-遮挡板、114-开口。

具体实施方式

52.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

53.请参阅图1和图6,图1是本发明的一种活性炭吸附及原位再生系统的框架图,图2是本发明的一种活性炭吸附及原位再生系统的烟囱在封闭状态时的结构剖视图,图3是本发明的图2中a处的局部放大图,图4是本发明的图2中b处的局部放大图,图5是本发明的一种活性炭吸附及原位再生系统的烟囱在未封闭状态时的结构剖视图,图6是本发明的图5中c-c处的结构剖视图。本发明提供一种活性炭吸附及原位再生系统,包括活性炭吸附单元、活性炭再生单元和尾气处理单元,所述活性炭吸附单元用于对活性炭进行吸附、排碳、洗碳以及补碳,所述活性炭再生单元用于对活性炭进行再生,所述尾气处理单元用于对尾气进行处理;

54.所述活性炭吸附单元包括:

55.吸附系统,用于活性炭对废水中的有机污染物质、悬浮物及胶体污染物进行吸附;

56.进水系统,用于为吸附系统提供水源;

57.第一压送罐,与吸附系统活性炭外排的出口连通,用于对活性炭进行水力冲洗并输送;

58.吸附:吸附系统中装填适量的活性炭,污水从吸附系统底部进入,顶部流出,与浮动的颗粒活性炭完全接触,从而获得较高的吸附效率。

59.排炭与洗炭:吸附系统中的活性炭通过重力作用或气提设备排入第一压送罐中,在第一压送罐中根据水质情况进行水力冲洗,不需要对吸附系统进行大反洗,从而减少反洗水量。

60.补炭:上层活性炭逐步向下移动,并从吸附系统顶部将再生后的活性炭或新炭送至吸附系统。

61.所述活性炭再生单元包括:

62.再生高位罐,用于接收第一压送罐中的活性炭以进行贮存,并使活性炭能够匀速流出;

63.螺旋输送机,与再生高位罐的出口连通,用于将活性炭与水进行分离;

64.多段炉,与螺旋输送机的出口连通,用于将活性炭进行再生及活化,恢复活性炭吸附能力;

65.再生碳冷却罐,与多段炉的碳排放口连通,用于对再生活性炭进行降温处理;

66.第二压送罐,与再生碳冷却罐的出口连通,用于对再生活性炭进行输送;

67.再生碳罐,与第二压送罐的出口连通,用于收集再生活化后的活性炭,并补充因烧蚀所损失的部分活性炭;

68.第三压送罐,与再生碳罐的出口连通,用于将补充后的活性炭输送至吸附系统;

69.活性炭吸附饱和之后,用水力由第一压送罐将活性炭送入再生高位槽,随后经螺旋输送机将活性炭与水进行分离,并按设定好的进料速度将饱和活性炭输送至多段炉中进行再生。通过多段炉内的燃烧机精确控制再生所需的温度,采用蒸汽活化技术,将蒸汽均匀、适量地作用在活性炭表面上,以求达到最佳的活化效果。

70.经多段再生后的活性炭,由再生炉下方出料后落入再生炭冷却罐中,利用工业水将再生活性炭降至可操作温度,送至第二压送罐,再利用水力输送将再生炭送至再生炭罐,同时可根据需求补充新的活性炭,以补充再生过程中损失的活性炭量,然后经再生炭罐将活性炭送至各吸附系统。

71.所述尾气处理单元包括:

72.第一烟气换热器,第一烟气换热器的降温输入口与多段炉的烟气排放口连通,用于对烟气进行降温处理,减少烟气中的水蒸汽气含量;

73.第一水洗降温塔,第一水洗降温塔的烟气输入口与第一烟气换热器的降温输出口连通,用于对烟气进行降温,并除去烟气中的部分粉尘,第一水洗降温塔的烟气输入口与第一烟气换热器的升温输入口连通;

74.后燃炉,与第一烟气换热器的升温输出口连通,用于对烟气中的挥发性有机污染物进行焚烧处理,去除烟气中挥发性有机污染物;

75.余热锅炉,与后燃炉的出口连通,用于对后燃炉所排出高温烟气中的热能进行回收,并将产生的蒸汽送至多段炉底部,为活化活性炭补充蒸汽;

76.第二烟气换热器,与余热锅炉的出口连通,用于对烟气进行降温处理;

77.骤冷塔,与第二烟气换热器的出口连通,用于将烟气进行快速冷却;

78.布袋除尘器,骤冷塔的出口连通,用于对烟气中的剩余粉尘进行过滤;

79.脱硝塔,脱硝塔与布袋除尘器的出口连通,用于去除除尘后的烟气中的氮氧化物;

80.预冷器,预冷器与脱硝塔的出口连通,用于对烟气进行预降温处理;

81.第二水洗降温塔,与预冷器的出口连通,用于将烟气进行水洗降温,对烟气进行除尘处理;

82.脱硫塔,与第二水洗降温塔的出口连通,用于去除烟气中so2、hcl等酸性物质;

83.引风机,引风机的入口与脱硫塔的出口连通,引风机的出口与烟囱的入口连通,用于将烟气引流去烟囱;

84.烟囱,用于对烟气进行排放。

85.多段炉出口280℃的烟气直接进入第一烟气换热器,将烟气降温至200℃后进入第一水洗降温塔。冷测为第一水洗降温塔出口烟气,烟气在塔底与喷入的洗涤水逆流接触,将烟气降温至60℃,同时除去烟气中的部分粉尘,水洗降温用水为吸附系统出水,水洗降温排水可根据排水中的悬浮颗粒物含量选择送去吸附系统,或污水处理厂区的混凝沉淀池,出口烟气再次进入第一烟气换热器壳程,经加热后,温度升至130℃后进入后燃炉,经燃气燃烧补热至850℃以上,控制烟气中o2含量控制在6~10%间,在此去除烟气中大量的挥发性有机化合物(voc),同时850℃的高温条件可抑制二噁英的产生,此外,通过计量泵喷入8%尿素溶液作为还原剂,经空气雾化后注入后燃炉炉膛,去除部分氮氧化物,后燃炉排出的热烟气经过余热锅炉对热能进行回收,出口烟气温度控制在650℃左右,余热锅炉所产生的蒸汽送至多段炉底部,作为活化活性炭(焦)的补充蒸汽,余热锅炉出口650℃热烟气经第二烟气换热器降温至550℃后,进入骤冷塔,第二烟气换热器冷侧的烟气为布袋除尘器出口190℃的部分烟气,第二烟气换热器出来的550℃烟气在骤冷塔内与喷入经空气雾化的冷却水混合,由于水雾气化吸热,烟气迅速降至200℃以下,然后去布袋除尘器,在布袋除尘器内,99.9%粉尘可以被除尘器滤袋过滤掉,粉尘集中在除尘器灰斗内,定期排放收集。除尘器出口烟气温度控制在190℃去第二烟气换热器,与余热锅炉出口650℃热烟气进行换热,来满足脱硝塔入口的温度条件,布袋除尘器出口烟气经第二烟气换热器加热后,温度升至300℃左右去脱硝塔,脱硝塔内装两层蜂窝催化剂,与烟气接触作用,进一步去除烟气中的氮氧化物,脱硝塔出口烟气温度较高,需要经雾化后的工艺水进行预冷却,冷却后的烟气温度控制在130℃,烟气在进行湿法脱硫前先经一级水洗降温,进一步除尘,降低烟气温度,烟气在塔底部进入,与塔顶喷入的循环液进行充分的接触,去除烟气中的酸性物质,塔内ph值控制碱性及一定的盐度条件下,定期进行外排富液并补充naoh溶液,以保持合适的脱硫能力,输送脱硫塔出口60℃左右烟气去烟囱,引风机由变频器调速电机转速,进行流量、压力控制,在对污水进行处理满足排放要求的同时,对再生过程所产生的尾气进行处理,使得尾气中的粉尘、so2、氮氧化物、二噁英等污染物满足排放要求。

86.所述烟囱包括烟囱本体101、封闭板102和回流管103,所述烟囱本体101呈方形设置,封闭板102与所述烟囱本体101转动连接,所述封闭板102位于所述烟囱本体101的内部,所述回流管103的一端与所述烟囱本体101连通,所述回流管103的另一端与第二烟气换热器的烟气入口连通,所述回流管103设置在所述封闭板102的下方,所述烟囱本体101与引风机的出口连通,使烟气能够通过所述烟囱本体101进行排出,所述烟囱本体101的内侧设置有烟气监测器,当烟气监测器检测出烟气达到排放标准时,此时所述封闭板102在自身重力作用下呈竖直状态,与所述烟囱本体101的内侧壁贴合,不会对烟气造成阻碍,使烟气能够

正常排出,而当烟气监测器检测出烟气没有达到排放标准时,烟气监测器会发出警报,工作人员可转动所述封闭板102,使所述封闭板102呈水平状态,从而将所述烟囱本体101的内部烟气通道进行封闭,防止烟气排出,未达标的烟气随着所述回流管103再次流入2#烟气换热器中,再次依次经过布袋除尘器、脱硝塔以及脱硫塔进行处理,以对未达标的烟气进行净化处理,直至烟气监测器检测出烟气达到排放标准。

87.所述烟囱还包括环形限位板104,所述环形限位板104与所述烟囱本体101固定连接,所述环形限位板104位于所述烟囱本体101的内部,并位于所述封闭板102的上方,所述环形限位板104设置在所述封闭板102的上方,能够对所述封闭板102的转动范围进行限制,使所述封闭板102转动至水平状态后便不能再继续向上转动,且所述封闭板102转动至水平状态后与所述环形限位板104的底部贴合,能够增强所述封闭板102对所述烟囱本体101的密封效果。

88.所述烟囱还包括拉动结构,所述拉动结构包括拉环105、固定环106和牵引绳107,所述固定环106与所述烟囱本体101固定连接,所述牵引绳107的一端与所述封闭板102固定连接,所述牵引绳107的另一端穿过所述环形限位板104和所述固定环106,并与所述拉环105固定连接,所述拉动结构用于工作人员对所述封闭板102进行拉动,所述固定环106用于限制所述拉环105的位置,需要对所述烟囱本体101进行封闭时,工作人员向所述烟囱本体101的外部拉动所述拉环105,所述牵引绳107随着所述拉环105的移动而从所述烟囱本体101内被拉出,所述封闭板102随着所述牵引绳107的牵引而在所述烟囱本体101的内部进行转动,直至水平状态时将所述烟囱本体101进行封闭。

89.所述烟囱还包括固定结构,所述封闭板102具有固定槽108,所述固定结构包括弹簧109和活动架110,所述烟囱本体101具有安装腔111,所述弹簧109的两端分别与所述活动架110和所述烟囱本体101固定连接,所述弹簧109位于所述安装腔111的内部,所述活动架110与所述烟囱本体101滑动连接,所述固定结构用于将所述封闭板102在水平状态下进行固定,所述弹簧109在自然状态下处于压缩状态,使得所述活动架110远离所述弹簧109的一端在所述弹簧109的抵持作用下被抵持出所述安装腔111,当所述封闭板102转动至水平状态而将所述烟囱本体101进行封闭时,所述活动架110远离所述弹簧109的一端在所述弹簧109的作用下而进入所述固定槽108中,从而将所述封闭板102进行固定,需要排放烟气时,工作人员拉动所述活动架110,使所述活动架110从所述固定槽108中退出,所述封闭板102便能够在自身重力作用下复位,使达标的烟气能够正常排出。

90.所述烟囱还包括遮挡结构,所述遮挡机构包括连接绳112和遮挡板113,所述遮挡板113具有开口114,所述遮挡板113与所述烟囱本体101滑动连接,所述遮挡板113位于所述烟囱本体101的内侧,并位于所述回流管103处,所述连接绳112的一端与所述遮挡板113的顶部固定连接,所述连接绳112的另一端与所述拉环105固定连接,当烟气达标时,所述封闭板102处于竖直状态,所述开口114与所述回流管103的通道错位设置,以将所述回流管113的通道进行遮挡,使烟气此时无法流入所述回流管103中,以防止烟气回流而增加成本,当烟气不达标时,拉动所述拉环105使所述封闭板102处于水平状态而将所述烟囱本体101进行封闭,同时所述遮挡板113在所述连接绳112的拉动下向上移动,使所述开口114与所述回流管103的通道重合,使得烟气能够流入所述回流管103中,以对烟气再次进行净化处理。

91.请参阅图7,图7是本发明的一种用于活性炭吸附及原位再生系统的再生工艺的流

程图。本发明还提供一种用于上述所述的活性炭吸附及原位再生系统的再生工艺,具体包括以下步骤:

92.s100:吸附系统中装填适量的活性炭,污水从吸附系统底部进入,顶部流出,与浮动的颗粒活性炭完全接触,使活性炭吸附饱和;

93.s200:活性炭吸附饱和之后,用水力由第一压送罐将活性炭送入再生高位罐,随后经螺旋输送机将活性炭与水进行分离,并按设定好的进料速度将饱和活性炭输送至多段炉中进行再生,多段炉中产生的尾气排至尾气处理单元;

94.s300:经多段炉再生后的活性炭,由再生炉下方出料后落入再生炭冷却罐中,利用工业水将再生活性炭降至可操作温度,送至第二压送罐,再利用水力输送将再生炭送至再生炭罐,同时可根据需求补充新的活性炭,以补充再生过程中损失的活性炭量,然后经再生炭罐将活性炭送至各吸附系统。

95.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1