制痕方法、制痕装置及极片制造系统与流程

本技术涉及电池生产,具体而言,涉及一种制痕方法、制痕装置及极片制造系统。

背景技术:

1、电池在电子产品、车辆、航空航天等领域有广泛应用。随着应用环境及条件越来越复杂,对电池的使用安全性能、能量密度以及生产成本等提出了更高的要求。

2、在电池生产过程中,需要对极片进行制痕,以便于极片沿着制痕产生的痕迹线进行折叠,极片的制痕的质量对极片的质量、电池的质量以及生产成本等都有较大的影响,因此,如何提高极片的制痕质量成为电池制造过程中亟待解决的问题。

技术实现思路

1、本技术实施例提供一种制痕方法、制痕装置及极片制造系统,以提高极片的制痕质量。

2、第一方面,本技术实施例提供一种制痕方法,包括:

3、提供基材;

4、遮挡所述基材沿其厚度方向的第一表面的局部区域并对所述第一表面进行涂布,以在所述局部区域形成痕迹线。

5、上述技术方案中,将基材的厚度方向的第一表面的局部区域遮挡,对第一表面涂布时,则被遮挡的区域不会被涂覆有涂层,以使局部区域形成痕迹线。通过遮挡局部区域以使被遮挡的局部区域不能被涂布的方式形成痕迹线,制痕过程中不存在用激光制痕时产生的热影响区,不会对涂层质量产生影响,能够提高制痕质量。且制痕效率较高及制痕成本较低。

6、在本技术第一方面的一些实施例中,所述遮挡所述基材沿其厚度方向的第一表面的局部区域并对所述第一表面进行涂布,包括:

7、通过遮挡件对涂布装置进行间歇性地遮挡;

8、通过涂布装置对运动的基材进行涂布;

9、其中,当所述遮挡件遮挡所述涂布装置时,所述遮挡件遮挡所述第一表面的局部区域。

10、上述技术方案中,通过遮挡件间隙性地遮挡涂布装置,涂布装置对运动的基材进行涂布,则会在基材的第一表面上形成沿基材的运动方向间隔布置的涂层,相邻的两个涂层之间未涂布,形成痕迹线,通过遮挡件遮挡间歇性地遮挡,这样能够在基材运动过程中涂布并形成痕迹线,提高制痕效率。

11、在本技术第一方面的一些实施例中,所述遮挡件包括间隔排布的多个遮挡单元;

12、所述通过遮挡件对涂布装置进行间歇性地遮挡,包括:

13、通过所述遮挡件运动,使多个所述遮挡单元逐个遮挡所述涂布装置。

14、上述技术方案中,通过遮挡件运动,从而使得多个遮挡单元逐个遮挡涂布装置,则制痕过程中可以继续运动基材和涂布装置可以连续涂布,从而提高制痕效率。且相邻的两个遮挡单元之间的间隔大小和遮挡件的运动速度决定遮挡件对涂布装置遮挡的间歇时长,因此,遮挡件运动,使得多个遮挡单元可以逐个遮挡涂布装置,有利于提高制痕精度和制痕的均匀性。

15、在本技术第一方面的一些实施例中,所述通过所述遮挡件运动,使多个所述遮挡单元逐个遮挡所述涂布装置,包括:

16、通过所述遮挡件循环运动,使多个所述遮挡单元逐个遮挡所述涂布装置。

17、上述技术方案中,通过循环运动,从而实现多个遮挡单元逐个遮挡涂布装置,实现方式简单。

18、在本技术第一方面的一些实施例中,所述制痕方法用于对极片制痕。

19、上述技术方案中,通过遮挡集流体在厚度方向的第一表面的局部区域,以使被遮挡的局部区域不能被涂覆活性物质层的方式形成痕迹线,从而实现极片制痕,在制痕过程中不存在用激光制痕时产生的热影响区,不会对活性物质层的质量产生影响,能够提高极片的制痕质量。且制痕效率较高及制痕成本较低。

20、第二方面,本技术实施例提供一种制痕装置,包括遮挡件和涂布装置;所述遮挡件被配置为遮挡基材沿其厚度方向的第一表面的局部区域;所述涂布装置用于对所述第一表面进行涂布,以在所述局部区域形成痕迹线。

21、上述技术方案中,遮挡件将基材的厚度方向的第一表面的局部区域遮挡,涂布装置对第一表面涂布时,则被遮挡件遮挡的区域不会被涂覆有涂层,以使局部区域形成痕迹线。通过遮挡件遮挡基材的第一表面的局部区域,以使被遮挡的局部区域不能被涂布的方式形成痕迹线,在制痕过程中不存在用激光制痕时产生的热影响区,不会对涂层质量产生影响,能够提高制痕质量。且制痕效率较高及制痕成本较低。

22、本技术第二方面的一些实施例中,所述遮挡件包括间隔排布的多个遮挡单元;

23、所述制痕装置还包括:驱动机构,被配置为驱动所述遮挡件运动,以使多个所述遮挡单元逐个遮挡所述涂布装置。

24、上述技术方案中,驱动机构驱动遮挡件运动,从而使得多个遮挡单元逐个遮挡涂布装置,则制痕过程中可以继续运动基材和涂布装置可以连续涂布,从而提高制痕效率。且相邻的两个遮挡单元之间的间隔大小和遮挡件的运动速度决定遮挡件对涂布装置遮挡的间歇时长,因此,遮挡件运动,使得多个遮挡单元可以逐个遮挡涂布装置,有利于提高制痕精度和制痕的均匀性。

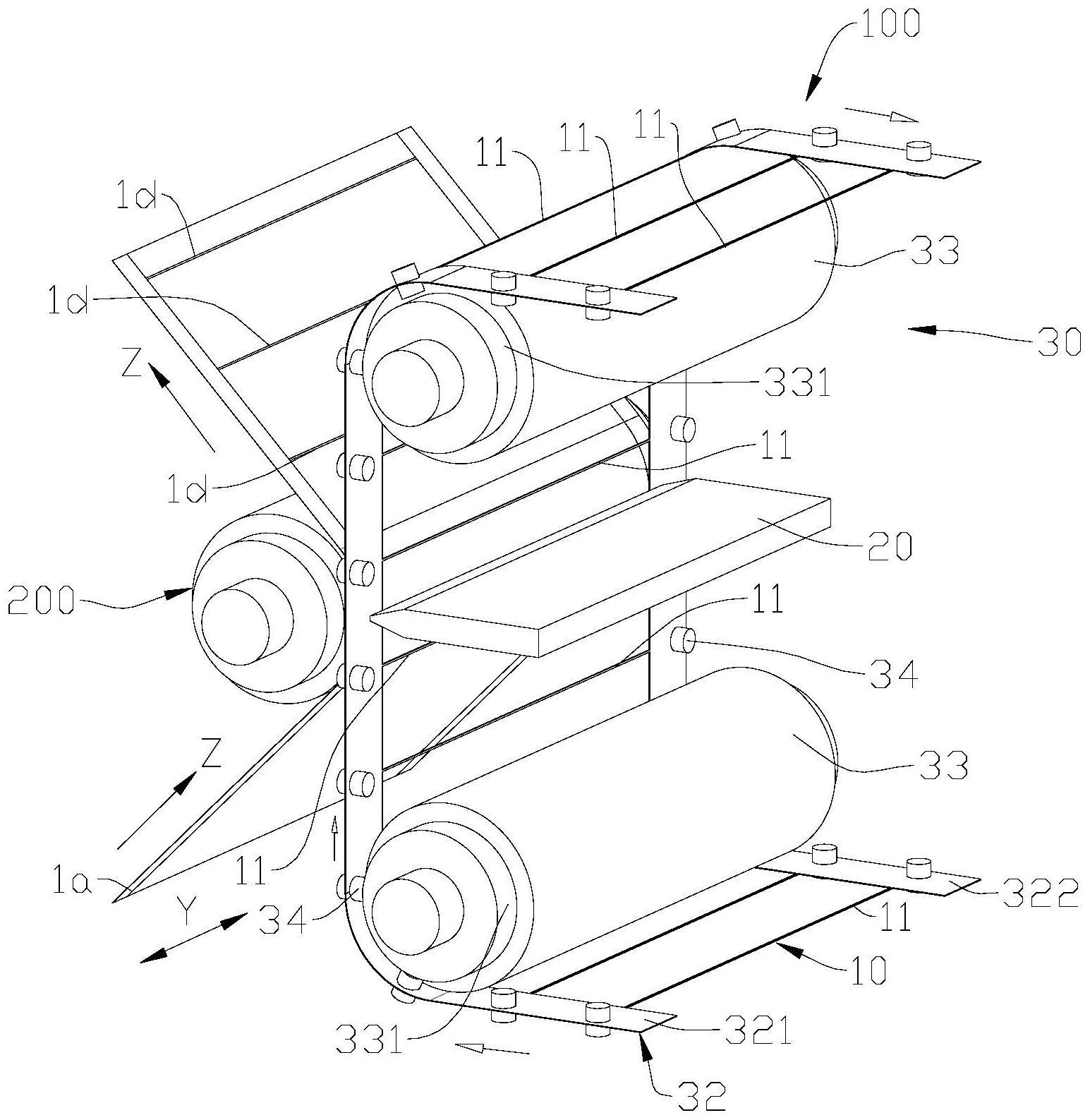

25、在本技术第二方面的一些实施例中,所述驱动机构包括驱动件和传送带,多个所述遮挡单元间隔排布于所述传送带,所述驱动件用于驱动所述传送带传动。

26、上述技术方案中,遮挡单元间隔排布于传动带,驱动件驱动传动带传动,从而使得多个遮挡单元运动并逐个遮挡涂布装置,通过带传动的方式驱动遮挡件运动,能够提高遮挡件运动稳定性,减少噪音。

27、在本技术第二方面的一些实施例中,所述驱动机构还包括多个传动辊,所述传送带依次绕设于每个所述传动辊并形成闭环结构,所述驱动件用于驱动多个所述传动辊中一者转动。

28、上述技术方案中,传送带依次绕设于每个传动辊并形成闭环结构,则传动带能够带动遮挡件稳定地循环运动,驱动方式简单且稳定性好。

29、在本技术第二方面的一些实施例中,所述传送带包括第一子带和第二子带,所述第一子带和所述第二子带沿所述传动辊的轴向间隔布置,所述遮挡单元沿所述传动辊的轴向的两端分别固定于所述第一子带和所述第二子带。

30、上述技术方案中,将遮挡单元的两端分别固定于第一子带和第二子带,能够保证遮挡件的安装稳定性,第一子带和第二子带共同带动遮挡单元运动,能够提高遮挡单元运动稳定性。

31、在本技术第二方面的一些实施例中,所述制痕装置还包括:锁定件,用于将所述遮挡件锁定于所述传送带;所述传动辊的外周面设有周向延伸的容纳部,所述容纳部用于容纳于所述锁定件。

32、上述技术方案中,通过锁定件将遮挡件锁定于所述传动带,能够提高遮挡件安装于传动带的稳定性。锁定件容纳于传动辊外周面的容纳部,能够减小传动辊和锁定件整体尺寸,也能提高传动带传动的稳定性。

33、在本技术第二方面的一些实施例中,所述传动辊设有两个所述容纳部,两个所述容纳部沿所述传动辊的轴向间隔布置。

34、上述技术方案中,传动辊轴向的两端均设有容纳部,则位于传动辊轴向的两端的锁定件均具有对应的容纳部,从而能够减小传动辊和锁定件整体尺寸,进一步提高传动带传动的稳定性。

35、第三方面,本技术实施例提供一种极片制造系统,包括输送装置和第二方面任意实施例提供制痕装置;所述输送装置用于输送极片,所述制痕装置用于对所述极片制痕。

36、上述技术方案中,通过第二方面实施例提供的制痕装置对极片制痕,在制痕过程中不存在用激光制痕时产生的热影响区,不会对极片的活性物质层的质量产生影响,能够提高极片的制痕质量。且制痕效率较高及制痕成本较低。

37、在第三方面的一些实施例中,所述极片制造系统包括两个所述制痕装置,两个所述制痕装置中一者位于另一者的下游,两个制痕装置分别用于在所述极片的厚度方向的两侧形成痕迹线。

38、上述技术方案中,两个制痕装置分别用于在极片的厚度方向的两侧形成痕迹线,两个制痕装置可以同步工作,提高极片制痕效率。

- 还没有人留言评论。精彩留言会获得点赞!