一种加氢脱氧催化剂及其应用的制作方法

本发明属于催化剂领域,具体涉及一种加氢脱氧催化剂及其应用。

背景技术:

1、化石能源虽然在人们生活中扮演了重要角色,但化石资源储量逐年递减,面临枯竭危机。除此之外,化石燃料燃烧的产物co2会造成温室效应,大量排出的产物so2等酸性气体形成酸雨污染环境、威胁人类健康、破坏生态平衡。随着能源短缺及世界范围内环保标准的日趋严格,开发绿色清洁的能源替代化石能源对全球能源安全及绿色可持续发展具有重要意义,其中生物质能源作为最具发展前景的清洁燃料之一,吸引了国内外广泛关注。生物质能源热解得到的生物质油具有较高的氧含量,导致生物质油具有热值低、含水率高和热稳定性差的缺点,从而使生物质油不能作为燃料直接使用,须对其加氢脱氧提质。

2、针对生物质油加氢脱氧提质,当生物质油尤其是小桐子油中氧含量高于10%时,烷烃收率达到80%左右后继续提升烷烃收率难度加大,同时兼顾产物凝点更加大了研发难度。专利ep1728844a1研发了生物油制生物柴油催化剂,该催化剂以氧化铝为载体,镍钼为活性金属,大豆油脱氧率为85%~99%,柴油收率76ω%~98ω%,副产1.2ω%~10.4ω%的水,其催化剂活性一般,稳定性有待改善。专利cn101831315a采用氧化铝为催化剂载体,镍钼为活性组分,在5.0mpa条件下,向日葵油90%以上发生了加氢脱羧损失了大量碳链,使生物柴油收率降低,催化剂稳定性有待改进。专利cn1597859a以氧化铝、氧化硅为催化剂,镍、钴、铜、铁、钛、镧为活性金属,在2.0mpa~15.0mpa、氢油比200:1~1500:1的条件下加氢脱氧,费托合成油烯烃饱和率99.8%~99.9%、脱氧率97%~99.9%。其负载金属种类较多、负载量较高,制作过程较为复杂、成本较高,反应条件苛刻,能耗较大,烯烃双键没有完全饱和且脱氧率较低,其催化剂活性一般。专利cn112830499a研发的单分散ssz-32分子筛负载贵金属铂催化剂用于长链正构烷烃的加氢异构反应,发现该催化剂能够高选择性地制得异构烷烃混合物,抑制裂解产物的生成,且显著提高了单支链产物的占比。但该催化剂制作过程较为复杂、负载的金属价格昂贵。专利cn 112159682 a先以改性分子筛-氧化铝为载体负载镍、钼、钴、钨中的两种或三种对废弃动植物油脂与可再生烷烃混合进行加氢反应;再以改性分子筛-氧化铝为载体负载铂或钯进行加氢异构,有效降低可再生烷烃凝点至-15℃以下,收率超过80wt.%。但该工艺复杂,加氢异构阶段活性组分价格昂贵。

3、目前的加氢脱氧催化剂存在要么活性差、要么材料价格贵的问题,一些活性好且价格合适的催化剂加氢脱氧产物直链烷烃含量高,支链烷烃含量有待提高。为了同时使生物油加氢脱氧效果好、支链烷烃产物多且凝点低、催化剂水热稳定性好,有必要开发一种新的催化剂。

技术实现思路

1、本发明的目的在于提供一种加氢脱氧催化剂,以解决现有负载非贵金属的加氢脱氧催化剂水热稳定性、加氢脱氧性能较差,降低产物凝点的作用有限的问题。

2、本发明的目的还在于提供一种加氢脱氧催化剂的应用。

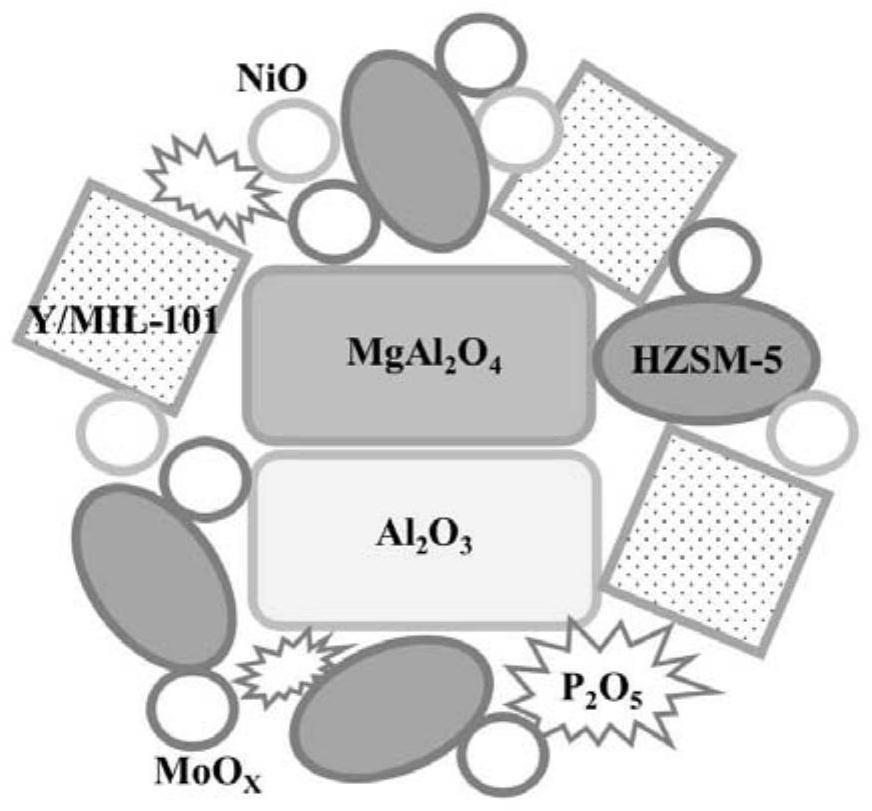

3、为实现上述目的,本发明提供一种加氢脱氧催化剂,以催化剂总质量为100%计,包括镁铝尖晶石6.0ω%~20.0ω%、氧化铝55.0ω%~75.0ω%、钇改性的金属有机骨架y/mil-101 0.5ω%~5.0ω%、hzsm-5分子筛0.5ω%~14.0ω%、氧化镍1.0ω%~12.0ω%、氧化钼5.0ω%~20.0ω%和五氧化二磷0.5ω%~4.5ω%。

4、本发明所述的加氢脱氧催化剂,通过将mil-101浸渍于钇的可溶性盐溶液中制备得到钇改性的金属有机骨架y/mil-101。该将钇元素负载在mil-101上的方法为本领域常规负载方法,对此不做进一步限定。

5、本发明所述的加氢脱氧催化剂,所述催化剂的制备方法为:

6、将镁铝尖晶石、大孔氧化铝、钇改性的金属有机骨架y/mil-101、hzsm-5分子筛混合得到干粉混合物,然后加入小孔氧化铝、硝酸和去离子水,混捏,成型、干燥、焙烧,得到成型复合载体;通过浸渍的方法将镍源、钼源和磷源浸渍到复合载体上,然后陈化、干燥、焙烧得到催化剂。优选用等体积共浸渍的方法进行浸渍。

7、催化剂制备过程中,在干粉混合物还可以加入本领域常用的成型剂、助挤剂等助剂。

8、本发明所述的加氢脱氧催化剂,所述小孔氧化铝与干粉的质量比为1:3~8,优选为1:5,硝酸与干粉混合物和小孔氧化铝总质量的质量比为1:25~50,优选为1:38,去离子水与干粉混合物质量比1:1.1~1.5,优选为1:1.35。

9、本发明所述的加氢脱氧催化剂,成型复合载体制备过程中的干燥焙烧条件为70℃~140℃下干燥8h~14h,优选120℃下干燥12h,450℃~600℃下焙烧4h~8h,优选500℃下焙烧8h;浸渍步骤后的干燥焙烧条件为90℃~180℃下干燥6h~15h,优选120℃下干燥11h,350℃~650℃下焙烧2.5h~7.5h,优选550℃下焙烧3.5h。

10、本发明所述的加氢脱氧催化剂,镍源为硝酸镍、碱式碳酸镍和乙酸镍中的一种或多种;钼源为二钼酸铵、四钼酸铵、七钼酸铵和氧化钼中的一种或多种;磷源为磷酸、磷酸一氨、磷酸二铵和磷酸铵中的一种或多种。

11、本发明所述的加氢脱氧催化剂,所述大孔氧化铝的孔径为6~9nm,所述小孔氧化铝的孔径为3~4nm。

12、为实现上述目的,本发明还提供一种加氢脱氧催化剂在不饱和油脂的加氢脱氧反应中的应用。

13、本发明所述的应用,在连续流固定床反应器中,氢气气氛下,反应温度为320℃~380℃,优选为340℃;反应压力为3.0mpa~6.0mpa,优选为4.0mpa;反应氢油比为500:1~1200:1,优选为1000:1;反应空速为0.6h-1~2.0h-1,优选为0.8h-1。

14、本发明所述的应用,不饱和油脂的含氧量为11-13ω%。

15、本发明有益效果:

16、经过在镁铝尖晶石和氧化铝中掺杂钇改性的金属有机骨架y/mil-101、hzsm-5分子筛,使该催化剂具有丰富的酸性位点、异构化活性及加氢脱氧活性优异、调整改善异正比、操作简单、水热稳定性好、产物凝点低的优良品质,基本实现氧含量完全脱除,烷烃收率达82.9ω%、降低产物的凝点至-25℃。催化剂制备方法简单、加氢脱氧性能优异,产物中支链烷烃含量升高、产物凝点低、应用范围广,具有较高的产业化前景。

技术特征:

1.一种加氢脱氧催化剂,其特征在于,以催化剂总质量为100%计,包括镁铝尖晶石6.0ω%~20.0ω%、氧化铝55.0ω%~75.0ω%、钇改性的金属有机骨架y/mil-101 0.5ω%~5.0ω%、hzsm-5分子筛0.5ω%~14.0ω%、氧化镍1.0ω%~12.0ω%、氧化钼5.0ω%~20.0ω%和五氧化二磷0.5ω%~4.5ω%。

2.根据权利要求1所述的加氢脱氧催化剂,其特征在于,通过将mil-101浸渍于钇的可溶性盐溶液中制备得到钇改性的金属有机骨架y/mil-101。

3.根据权利要求2所述的加氢脱氧催化剂,其特征在于,所述催化剂的制备方法为:

4.根据权利要求3所述的加氢脱氧催化剂,其特征在于,所述小孔氧化铝与干粉的质量比为1:3~8,优选为1:5,硝酸与干粉混合物和小孔氧化铝总质量的质量比为1:25~50,优选为1:38,去离子水与干粉混合物质量比1:1.1~1.5,优选为1:1.35。

5.根据权利要求3所述的加氢脱氧催化剂,其特征在于,成型复合载体制备过程中的干燥焙烧条件为70℃~140℃下干燥8h~14h,优选120℃下干燥12h,450℃~600℃下焙烧4h~8h,优选500℃下焙烧8h;浸渍步骤后的干燥焙烧条件为90℃~180℃下干燥6h~15h,优选120℃下干燥11h,350℃~650℃下焙烧2.5h~7.5h,优选550℃下焙烧3.5h。

6.根据权利要求3所述的加氢脱氧催化剂,其特征在于,镍源为硝酸镍、碱式碳酸镍和乙酸镍中的一种或多种;钼源为二钼酸铵、四钼酸铵、七钼酸铵和氧化钼中的一种或多种;磷源为磷酸、磷酸一氨、磷酸二铵和磷酸铵中的一种或多种。

7.根据权利要求3所述的加氢脱氧催化剂,其特征在于,所述大孔氧化铝的孔径为6~9nm,所述小孔氧化铝的孔径为3~4nm。

8.权利要求1-7中任一项所述的加氢脱氧催化剂在不饱和油脂的加氢脱氧反应中的应用。

9.根据权利要求8所述的应用,其特征在于,在连续流固定床反应器中,氢气气氛下,反应温度为320℃~380℃,优选为340℃;反应压力为3.0mpa~6.0mpa,优选为4.0mpa;反应氢油比为500:1~1200:1,优选为1000:1;反应空速为0.6h-1~2.0h-1,优选为0.8h-1。

10.根据权利要求8所述的应用,其特征在于,不饱和油脂的含氧量为11-13ω%。

技术总结

本发明提供一种加氢脱氧催化剂,以催化剂总质量为100%计,包括镁铝尖晶石6.0ω%~20.0ω%、氧化铝55.0ω%~75.0ω%、钇改性的金属有机骨架Y/MIL‑101 0.5ω%~5.0ω%、HZSM‑5分子筛0.5ω%~14.0ω%、氧化镍1.0ω%~12.0ω%、氧化钼5.0ω%~20.0ω%和五氧化二磷0.5ω%~4.5ω%。催化剂制备方法简单、加氢脱氧性能优异,产物中支链烷烃含量升高、产物凝点低、应用范围广,具有较高的产业化前景。

技术研发人员:巩明月,姜伟,辛颖,王东军,金书含,王伟众,李影辉,孟锐,祖钰,冯思涵

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!