一锅法合成低聚烷基磷酸酯的方法及反应装置与流程

1.本发明涉及阻燃剂制造领域,特别涉及一种一锅法合成低聚烷基磷酸酯的方法以及反应装置。

背景技术:

2.传统的烷基磷酸酯低聚物生产使用的是釜式反应器,工艺成熟,设备复杂,生产周期长,生产效率低。传统釜式生产工艺在合成过程中气液反应效率极低,从投料开始到获得合格产品至少需要150小时,生产周期较长。漫长的生产周期使成品生产成本较高,不利于产品品质的稳定控制。在反应过程中反应釜上部长时间富集大量未反应的环氧乙烷,很容易造成环氧乙烷爆炸和中毒事故的发生。富集在反应釜上部的环氧乙烷还可能发生自聚形成局部热点,进一步增加了危险性和稳定控制工艺条件的难度。另外环氧乙烷自聚副产物也会增加后处理工序难度,造成产品成本增加。

技术实现要素:

3.本发明的目的在于提供一种一锅法合成低聚烷基磷酸酯的方法以及反应装置,解决现有传统釜式生产工艺反应效率低、生产周期长、生产成本高的问题。

4.第一方面,本公开提供一种一锅法合成低聚烷基磷酸酯的方法,应用于包括容器本体的反应装置,所述方法包括:将磷酸三乙酯和五氧化二磷加入所述容器本体,生成中间产物;向所述容器本体内持续通入气态的环氧乙烷;在向所述容器本体内持续通入气态的环氧乙烷的过程中,抽取所述容器本体中的液体,将抽取的所述液体与所述容器本体内的气体混合,并喷入所述容器本体,生成所述低聚烷基磷酸酯,其中,所述液体包含所述中间产物,所述气体包含所述环氧乙烷。

5.在一些实施例中,所述将磷酸三乙酯和五氧化二磷加入所述容器本体,生成中间产物,包括:加入所述磷酸三乙酯至所述容器本体;向所述容器本体持续加入所述五氧化二磷,且在加入所述五氧化二磷的过程中,搅拌在所述容器本体内的所述磷酸三乙酯和所述五氧化二磷。

6.在一些实施例中,所述将磷酸三乙酯和五氧化二磷加入所述容器本体,生成中间产物,还包括:对进料管路进行氮气吹扫;通过所述进料管路向所述容器本体持续加入所述五氧化二磷。

7.在一些实施例中,在向所述容器本体内持续通入气态的环氧乙烷之前,所述方法还包括:向所述容器本体加入催化剂,催化剂包括乙酰丙酮氧化钛,α亚锡,辛酸亚锡,固体焦磷酸,c2h5ona等当中的任一种或几种的混合物。

8.在一些实施例中,所述抽取所述容器本体中的液体,将抽取的所述液体与所述容器本体内的气体混合,并喷入所述容器本体,包括:从所述容器本体的底部抽取所述液体;从所述容器本体的上部向所述容器本体内喷射所述液体;且,通过向所述容器本体内喷射所述液体产生的负压,抽取所述容器本体内的气体与所述液体混合。

9.在一些实施例中,在所述从所述容器本体的上部向所述容器本体内喷射所述液体之前,所述抽取所述容器本体中的液体,将抽取的所述液体与所述容器本体内的气体混合,并喷入所述容器本体,还包括:加热所述液体。

10.在一些实施例中,所述方法还包括:向所述容器本体内通入氮气,脱除残余的磷酸酯和环氧乙烷;通过冷却得到所述低聚烷基磷酸酯。

11.在一些实施例中,所述气体的抽取流量与所述液体的喷射流量之比的范围为1:1至1:5。

12.在一些实施例中,所述一锅法合成低聚烷基磷酸酯的方法还包括:所述反应总时间小于或等于70小时。

13.在一些实施例中,所述一锅法合成低聚烷基磷酸酯的方法还包括:控制所述容器本体的装填系数的范围为0.5至0.8;控制所述容器本体内温度的范围为50至180摄氏度;控制所述容器本体内的压力的范围在0.5至4kgf/cm2。

14.第二方面,本公开还提供一种一锅法合成低聚烷基磷酸酯的反应装置,用于合成低聚烷基磷酸酯,所述反应装置包括:容器本体以及循环喷射组件;所述容器本体,用于容纳磷酸三乙酯和五氧化二磷反应生成中间产物、以及容纳中间产物和环氧乙烷反应生成所述低聚烷基磷酸酯;所述循环喷射组件,与所述容器本体连通,用于在向所述容器本体内持续通入气态的环氧乙烷的过程中,抽取所述容器本体中的液体,并将抽取的所述液体与所述容器本体内的气体混合后喷入所述容器本体,生成所述低聚烷基磷酸酯,其中,所述液体包含所述中间产物,所述气体包含所述环氧乙烷。

15.在一些实施例中,所述循环喷射组件包括:液体抽取管路、气体抽取管路、喷射反应器;所述液体抽取管路,连通所述容器本体的底部与所述喷射反应器,所述液体经过所述液体抽取管路进入所述喷射反应器;所述气体抽取管路,连通所述容器本体的上部与所述喷射反应器,所述气体经过所述气体抽取管路进入上述喷射反应器;所述喷射反应器,分别与所述液体抽取管路、所述气体抽取管路以及所述容器本体的上部连通,用于将所述液体和所述气体混合后喷入所述容器本体。

16.在一些实施例中,所述循环喷射组件还包括:循环泵,设置于所述液体抽取管路。

17.在一些实施例中,所述循环喷射组件还包括:外循环换热器,设置于所述液体抽取管路,用于加热所述液体抽取管路内的所述液体。

18.在一些实施例中,所述喷射反应器包括:液体喷管,混合腔,反应管路;所述液体喷管的入口连接所述液体抽取管路,所述液体喷管的出口连通于所述混合腔;所述混合腔分别与所述液体喷管、所述气体抽取管路连通,所述混合腔的喉管出口与所述反应管路连通;所述反应管路与所述容器本体的上部连通;其中,所述液体由所述液体抽取管路经过所述液体喷管进入所述混合腔并产生负压,所述气体基于所述负压经由所述气体抽取管路进入所述混合腔,所述液体和所述气体通过所述混合腔的喉管出口进入所述反应管路、混合后进入所述容器本体。

19.在一些实施例中,所述气体抽取管路的气体流量与所述液体抽取管路的液体流量之比范围为1:1至1:5。

20.在一些实施例中,所述液体喷管的内径大于所述液体喷管的出口内径。

21.在一些实施例中,所述液体喷管的出口内径与所述混合腔的内径之比的范围为1:

8至1:20。

22.在一些实施例中,所述液体喷管的出口至所述混合腔的喉管出口之间的距离为所述液体喷管的出口内径1至3倍。

23.在一些实施例中,所述反应管路包括依次连通的混合段、扩散段和出口段;所述混合段的一端连通于所述混合腔的喉管出口,所述出口段的一端连通于所述容器本体;其中,所述混合段为直管,所述扩散段连通所述混合段的一端内径小于连通所述出口段的内径。

24.在一些实施例中,所述混合段与所述扩散段的长度比的范围为1:1.5至1:4。

25.在一些实施例中,所述容器本体设置有:第一入料口,用于接收所述磷酸三乙酯;第二入料口,用于接收所述五氧化二磷;气体进料口,用于通入所述环氧乙烷;循环出液口,与所述液体抽取管路连通,用于向所述喷射反应器排出所述容器本体内的所述液体;气体出口,与所述气体抽取管路连通,用于向所述喷射反应器排出所述容器本体内的所述气体;循环喷射口,与所述喷射反应器连通,用于接收所述喷射反应器向所述容器本体内喷射所述液体和所述气体的混合产物。

26.在一些实施例中,所述容器本体还设置有:氮气进气口,用于在反应后通入氮气;余料排出口,用于在反应后排出残余的磷酸酯和环氧乙烷。

27.在一些实施例中,所述容器本体还设置有:搅拌组件,用于搅拌所述容器本体内的反应物。

28.与现有技术相比,本发明的有益效果是:

29.本公开的方案克服了传统低聚烷基磷酸酯阻燃剂反应工艺的不足,降低了设备操作安全风险,强化传质提高了反应效率,缩短了产品生产周期,提高了装置产能。

30.在传统合成烷基磷酸酯生产工艺的基础上,采用一锅法合成,避免了中间产物转移过程中的安全风险,同时优化了固体物料连续加入方式,增加了循环流喷射反应系统,通过控制反应体系的温度、压力等条件,最终优化低聚烷基磷酸酯合成工艺,降低安全风险,缩短反应时间,提高反应效率。该烷基磷酸酯低聚物喷射循环流反应系统,能够进行反应体系内的气体及液体传质强化的流动循环,极大地提高了反应效率,缩短生产周期。利用本发明所述的反应系统合成烷基磷酸酯低聚物,获得同样质量品质产品的时间仅为传统方法的1/5~1/3左右。该反应系统在实际应用中能够快速消耗反应釜内的环氧乙烷,不会造成环氧乙烷富集,提升了工艺的安全性。具有节约能源,降低生产成本,安全稳定的特点。同时由于喷射循环流装置极大地增加了气液反应的接触面积,本发明所述的喷射循环流反应系统具有很高的反应器容积利用率,相同生产能力的设备相比传统法设备体积要小。

31.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

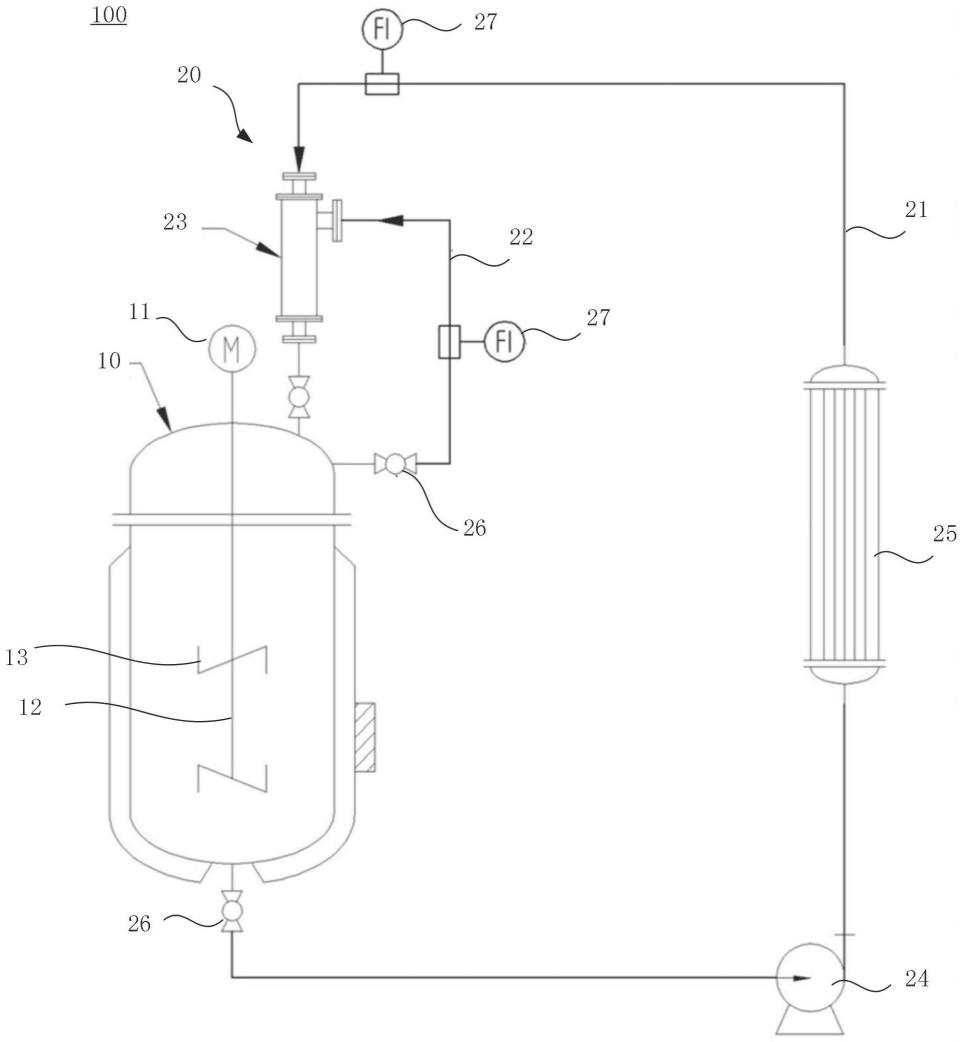

32.图1示出了本公开一些实施例的反应装置结构示意图;

33.图2示出了本公开一些实施例的喷射反应器结构示意图;

34.图3示出了本公开一些实施例的喷射反应器局部结构示意图;

35.图4示出了本公开一些实施例的一锅法合成低聚烷基磷酸酯的方法流程示意图。

具体实施方式

36.现在将参照若干示例性实施例来论述本公开的内容。应当理解,论述了这些实施例仅是为了使得本领域普通技术人员能够更好地理解且因此实现本公开的内容,而不是暗示对本公开的范围的任何限制。

37.如本文中所使用的,术语“包括”及其变体要被解读为意味着“包括但不限于”的开放式术语。术语“基于”要被解读为“至少部分地基于”。术语“一个实施例”和“一种实施例”要被解读为“至少一个实施例”。术语“另一个实施例”要被解读为“至少一个其他实施例”。

38.自上个世纪70年代以来,国外阻燃剂迅速发展,消费量和品种急剧上升。在塑料行业众多的助剂中,阻燃剂的消耗量目前已跃居第二位,成为仅次于增塑剂的大品种。目前使用的阻燃剂主要有无机阻燃剂如锑系、三氧化二铝等以及有机阻燃剂如卤系和磷系。卤系阻燃剂在燃烧时发烟量大,并产生有毒气体,现逐渐被淘汰。无机阻燃剂燃烧时虽然发烟量很低,且不产生有毒气体,但添加量较大,常会影响制品的物性和机械性能。磷系阻燃剂发烟量小,但大多为低分子的磷酸盐,通常为液体,挥发性大,耐热性不高,因此磷系阻燃剂正向高分子量方向发展。

39.本发明的产品低聚烷基磷酸酯是一种高效的绿色无卤含磷阻燃剂,分子结构式为:

[0040][0041]

其中n=1~9,n1=2~3,适用于聚氨酯树脂体系,特别适用于软质聚氨酯泡沫。该烷基磷酸酯低聚物分子量大,具有结构稳定,耐热性好,挥发性低的特性,应用到聚氨酯树脂中可以降低海绵本身产生的雾气,非常适合于生产低雾气的汽车海绵和高档家具海绵。添加10%的该烷基磷酸酯低聚物用于海绵处理,能够通过《美国联邦汽车内装材料燃烧性能测试》fmvss 302的要求。对比其它传统的阻燃剂(如tdcp),在达到同样的阻燃标准的最低用量对比中,该烷基磷酸酯低聚物的用量可减少一半。烷基磷酸酯低聚物同样适用于无纺布无卤阻燃,使用该该烷基磷酸酯低聚物水溶液浸泡或浸轧并烘干或晾干的无纺布具有良好的阻燃效果,能够满足《美国面料防火阻燃测试及认证》cal117的要求。

[0042]

为了解决上述技术问题,如图1所示,本公开提供一种反应装置100,用于合成低聚烷基磷酸酯,反应装置100可以包括:容器本体10以及循环喷射组件20;容器本体10,用于容纳磷酸三乙酯和五氧化二磷反应生成中间产物、以及容纳中间产物和环氧乙烷反应生成低聚烷基磷酸酯;循环喷射组件20,与容器本体10连通,用于在向容器本体10内持续通入气态的环氧乙烷的过程中,抽取容器本体10中的液体,并将抽取的液体与容器本体10内的气体混合后喷入容器本体10,生成低聚烷基磷酸酯,其中,液体包含中间产物,气体包含环氧乙烷。

[0043]

本公开实施例,通过设置有循环喷射组件20,能够进行反应体系内的气体及液体传质强化的流动循环,极大地提高了反应效率,缩短生产周期。利用本发明所述的反应系统合成烷基磷酸酯低聚物,获得同样质量品质产品的时间仅为传统方法的1/5~1/3左右。该

反应系统在实际应用中能够快速消耗反应釜内的环氧乙烷,不会造成环氧乙烷富集,提升了工艺的安全性。具有节约能源,降低生产成本,安全稳定的特点。同时由于喷射循环流装置极大地增加了气液反应的接触面积,本发明所述的喷射循环流反应系统具有很高的反应器容积利用率,相同生产能力的设备相比传统法设备体积要小。

[0044]

一锅法反应工艺,是采用一个反应釜完成从初始原料加入至获得初步提纯后的低聚烷基磷酸酯产品的全过程,降低了生产过程中的设备需求,简化了生产过程工艺控制难度,有效避免了中间产物转移过程中的安全风险。

[0045]

在一些实施例中,如图1所示,循环喷射组件20可以包括:液体抽取管路21、气体抽取管路22、喷射反应器23;液体抽取管路21,连通容器本体10的底部与喷射反应器23,液体经过液体抽取管路21进入喷射反应器23;气体抽取管路22,连通容器本体10的上部与喷射反应器23,气体经过气体抽取管路22进入上述喷射反应器23;喷射反应器23,分别与液体抽取管路21、气体抽取管路22以及容器本体10的上部连通,用于将液体和气体混合后喷入容器本体10。

[0046]

本公开实施例中,液体抽取管路21与容器本体10的底部连通,从而能够方便的抽取在重力作用下沉于容器本体10底部的液体。液体包括磷酸三乙酯和五氧化二磷的反应产物,以及未完成反应的液体成分,还可能包括已经与环氧乙烷反应生成的产物等。主要的成分还是磷酸三乙酯和五氧化二磷的反应产物,即生成的中间体焦磷酸酯。在制备低聚烷基磷酸酯阻燃剂过程中,需要进一步的与环氧乙烷进行反应,通过循环喷射组件20能够让液体和以环氧乙烷为主的气体进行充分接触,从而大幅提升反应速率。本实施例中,液体通过液体抽取管路21进入到喷射反应器23中,容器本体10内的气体也通过气体抽取管路22进入到喷射反应器23,从而使得液体和气体充分接触反应。两者混合喷入容器本体10,并以此往复循环。

[0047]

循环喷射组件20采用射流式喷射反应器23,循环液体物料从喷射反应器23的喷嘴高速喷出,形成局部负压,容器本体10内的气相反应物直接吸入到喷射反应器23内与循环液体物料再混合,从而达到强化气液混合、缩短反应时间,提高反应效率的效果。

[0048]

在一些实施例中,如图1所示,循环喷射组件20还可以包括:循环泵24,设置于液体抽取管路21。本公开实施例中,可以通过循环泵24提供抽取的动力,将液体从容器本体10底部抽取,经过液体抽取管路21进入喷射反应器23,并喷回容器本体10。

[0049]

在一些实施例中,如图1所示,循环喷射组件20还可以包括:外循环换热器25,设置于液体抽取管路21,用于加热液体抽取管路21内的液体。本公开实施例中,可以通过外循环换热器25对液体抽取管路21进行加热,从而提升液体温度,进一步提高反应的效率。液体抽取管路21在外循环换热器25的一段可以设置有盘管,从而保证加热段的管路长度,保证加热效果。液体抽取管路21在外循环换热器25的上游或下游还可以设置有温度传感器,也可以在上游和下游均设置温度传感器,对液体抽取管路21内的液体的温度进行检测,根据检测结果控制外循环换热器25的加热功率。

[0050]

循环液体物料是在完成搅拌反应后再通过循环泵24、外循环换热器25直接进入射流式喷射反应器23,与气相反应物混合后再高速进入到搅拌反应器,以达到强制循环反应的效果。

[0051]

在一些实施例中,液体抽取管路21、气体抽取管路22、喷射反应器23均可设置有阀

门26。本公开实施例中,可以在各管路设置有阀门26,从而能够控制开启、切断相应管路,也能够通过阀门26调整管路内流体的流量,从而保证反应的进行。本公开实施例中,各阀门26可以通过控制器基于各项反应数据的检测结果,独立的进行控制。

[0052]

在一些实施例中,如图1所示,液体抽取管路21、气体抽取管路22均可设置有流量计27。通过流量计27对相应管路内的流体流量进行检测,可以得到流量的比例关系,从而可以通过调节相应管路的阀门26,实现合理的控制流量,保证反应按照所需的流量比例进行。

[0053]

在一些实施例中,如图2、图3所示,喷射反应器23可以包括:液体喷管231,混合腔232,反应管路233;液体喷管231的入口连接液体抽取管路21,液体喷管231的出口连通于混合腔232;混合腔232分别与液体喷管231、气体抽取管路22连通,混合腔232的喉管出口2321与反应管路233连通;反应管路233与容器本体10的上部连通;其中,液体由液体抽取管路21经过液体喷管231进入混合腔232并产生负压,气体基于负压经由气体抽取管路22进入混合腔232,液体和气体通过混合腔232的喉管出口2321进入反应管路233、混合后进入容器本体10。

[0054]

本公开实施例中,利用了液体喷射产生负压的原理,无需额外动力源将容器本体10内的气体抽出,简化了设备,降低了成本,并且抽进混合腔232的气体能够直接与液体进行混合接触。

[0055]

在一些实施例中,气体抽取管路22的气体流量与液体抽取管路21的液体流量之比范围为1:1至1:5。本公开实施例中气体流量和液体流量比可以控制在1:1至1:5的范围内,保证反应的良好进行。可以基于流量计27的流量检测,并在流量之比不符合需求时,通过调整相应管路的阀门26进行流量调整,从而方便的改变流量之比,保证反应进行。

[0056]

在一些实施例中,如图2、3所示,液体喷管231的内径可以大于液体喷管231的出口内径。本公开实施例中,液体喷管231靠近混合腔232的一端可以呈内径减小的锥形结构,形成比管道细窄的喷嘴,从而提升液体在离开液体喷管231时的瞬时速度,从而保证局部负压,便于将气体抽出。如图3所示,液体喷管231的出口锥形呈α角,α角为一个锐角,可以是15-75度之间。液流速度增大,造成喷嘴周围压力减小,容器本体10内上部空间气相反应物被吸入到喷射反应器23内。

[0057]

在一些实施例中,液体喷管231的出口内径与混合腔232的内径之比的范围可以为1:8至1:20。本公开实施例中,液体喷管231的出口内径(如图3的a所示)与混合腔232的内径(如图3的c所示)的比例范围可以为1:8至1:20。从而保证流体混合充分、混合比例适宜,以及保证为抽取气体提供负压。

[0058]

在一些实施例中,液体喷管231的出口至混合腔232的喉管出口2321之间的距离可以为液体喷管231的出口内径1至3倍。本公开实施例中,液体喷管231的出口至混合腔232的喉管出口2321之间的距离(如图3的d所示)为液体喷管231的出口内径(如图3的a所示)1至3倍,从而保证各流体的通畅,能够让液体进入混合腔232后也便于进入喉管出口2321。

[0059]

在一些实施例中,如图2所示,反应管路233可以包括依次连通的混合段2331、扩散段2332和出口段2333;混合段2331的一端连通于混合腔232的喉管出口2321,出口段2333的一端连通于容器本体10;其中,混合段2331为直管,扩散段2332连通混合段2331的一端内径小于连通出口段2333的内径。本公开实施例中,通过混合段2331、扩散段2332以及出口段2333的设置,能够保证液体、气体充分接触,强制混合,并且能够保证流体通畅、利于喷射如

容器本体10内。气体在喷射反应器23内与循环液体物料在湍流状态下混合,气液混合物经过混合段2331、扩散段2332后,从出口段2333处进入到容器本体10内。

[0060]

在一些实施例中,混合段2331与扩散段2332的长度比的范围可以为1:1.5至1:4。保证液体、气体充分接触,强化反应。

[0061]

在一些实施例中,容器本体10可以设置有:第一入料口,用于接收磷酸三乙酯;第二入料口,用于接收五氧化二磷;气体进料口,用于通入环氧乙烷;循环出液口,与液体抽取管路21连通,用于向喷射反应器23排出容器本体10内的液体;气体出口,与气体抽取管路22连通,用于向喷射反应器23排出容器本体10内的气体;循环喷射口,与喷射反应器23连通,用于接收喷射反应器23向容器本体10内喷射液体和气体的混合产物。本公开实施例的容器本体10可以设置有对应各种反应原料的入料口。还设置有用于向喷射反应器23排出液体的循环出液口、用于向喷射反应器23排出容器本体10内气体的气体出口、以及用于接收喷射反应器23向容器本体10内喷射液体和气体的混合产物的循环喷射口。容器本体10整体密封设置,避免杂质或空气进入。

[0062]

在一些实施例中,容器本体10还可以设置有:氮气进气口,用于在反应后通入氮气;余料排出口,用于在反应后排出残余的磷酸酯和环氧乙烷。本发明是实施例中,可以在停止反应后,向容器本体10通入氮气在100℃下脱除残余的磷酸酯和环氧乙烷,冷却后得到低聚烷基磷酸酯有机阻燃剂产品。

[0063]

在一些实施例中,容器本体10还设置有:搅拌组件,用于搅拌容器本体内的反应物。搅拌组件可以包括电机11,以及与电机11连接的旋转轴12,以及设置于旋转轴12上的搅拌叶片13。电机11可以设置于容器本体10外部,旋转轴12可以与电机11驱动连接,并伸入容器本体10内部。电机11通过旋转轴12带动搅拌叶片13转动,以对容器本体10内部的反应物进行搅拌,提高反应速率,避免结块。

[0064]

基于同一发明构思,本公开提供一种一锅法合成低聚烷基磷酸酯的方法,应用于包括容器本体的反应装置,如图4所示,一锅法合成低聚烷基磷酸酯的方法可以包括:步骤s11,将磷酸三乙酯和五氧化二磷加入容器本体,生成中间产物;步骤s12,向容器本体内持续通入气态的环氧乙烷;步骤s13,在向容器本体内持续通入气态的环氧乙烷的过程中,抽取容器本体中的液体,将抽取的液体与容器本体内的气体混合,并喷入容器本体,生成低聚烷基磷酸酯,其中,液体包含中间产物,气体包含环氧乙烷。通过将抽取的液体与容器本体内的气体混合,并喷入容器本体,从而达到强化气液混合、缩短反应时间,提高反应效率的效果。

[0065]

在一些实施例中,步骤s11,将磷酸三乙酯和五氧化二磷加入容器本体,生成中间产物,可以包括:加入磷酸三乙酯至容器本体;向容器本体持续加入五氧化二磷,且在加入五氧化二磷的过程中,搅拌在容器本体内的磷酸三乙酯和五氧化二磷。本公开实施例中,循环液体物料是在完成搅拌反应后再通过循环泵、外循环换热器直接进入射流式喷射反应器,与气相反应物混合后再高速进入到搅拌反应器,以达到强制循环反应的效果。

[0066]

在一些实施例中,步骤s11,将磷酸三乙酯和五氧化二磷加入容器本体,生成中间产物,还可以包括:对进料管路进行氮气吹扫;通过进料管路向容器本体持续加入五氧化二磷。固体物料可以采用自动加入方式,采用料斗加喂料螺旋加氮气吹扫的方式,在保证容器本体10密封条件的基础上,有效避免了固体物料连续加入过程带入的空气对反应体系的影

响,在保证了固体连续稳定加入的同时,避免了物料吸潮、粘连、堵塞等问题,也降低了人工加料的操作安全风险和工艺风险,有效提高了反应安全性和装置稳定性。

[0067]

在一次性加入五氧化二磷固体物料前,首先对料斗及进料管路进行氮气吹扫,保证进料全过程隔绝空气和水分。吹扫完成后将五氧化二磷物料一次性加入料斗中,同时向料斗中缓慢鼓入氮气,确保料斗内的微正压氮气氛围。进料螺旋出口上方安装视窗,用于随时观察出料及物料堵塞情况。加料完成后,用氮气吹扫整个进料管路,确保管路中的物料全部进入反应釜中。由于采用螺旋自动进料,可以更有效的控制釜内反应过程中的温度。五氧化二磷进料量可调可控,设置五氧化二磷进料器与反应器内温度设置联动,在反应器温度超标时,报警并自动停止五氧化二磷进料。

[0068]

在一些实施例中,在向容器本体内持续通入气态的环氧乙烷之前,方法还可以包括:向容器本体加入催化剂。本公开实施例中,催化剂可以包括乙酰丙酮氧化钛,α亚锡,辛酸亚锡,固体焦磷酸c2h5ona等当中的任一种或几种的混合物。

[0069]

在一些实施例中,抽取容器本体中的液体,将抽取的液体与容器本体内的气体混合,并喷入容器本体,可以包括:从容器本体的底部抽取液体;从容器本体的上部向容器本体内喷射液体;且,通过向容器本体内喷射液体产生的负压,抽取容器本体内的气体与液体混合。本公开实施例中,循环流喷射反应是采用射流式喷射反应器,循环液体物料从喷射反应器的喷嘴高速喷出,形成局部负压,搅拌反应器内气相反应物直接吸入到喷射反应器内与循环液体物料再混合,从而达到强化气液反应、缩短反应时间,提高反应效率的效果。

[0070]

在一些实施例中,在从容器本体的上部向容器本体内喷射液体之前,抽取容器本体中的液体,将抽取的液体与容器本体内的气体混合,并喷入容器本体,还包括:加热液体。通过对液体的加热,进一步提高液体和气体的反应效率。

[0071]

在一些实施例中,一锅法合成低聚烷基磷酸酯的方法还可以包括:向容器本体内通入氮气,脱除残余的磷酸酯和环氧乙烷;通过冷却得到低聚烷基磷酸酯。本公开实施例可以在停止反应后,向容器本体10通入氮气在100℃下脱除残余的磷酸酯和环氧乙烷,冷却后得到低聚烷基磷酸酯有机阻燃剂产品。

[0072]

在一些实施例中,气体的抽取流量与液体的喷射流量之比的范围为1:1至1:5。本公开实施例中气体流量和液体流量比可以控制在1:1至1:5的范围内,保证反应的良好进行。可以基于流量计27的流量检测,并在流量之比不符合需求时,通过调整相应管路的阀门26进行流量调整,从而方便的改变流量之比,保证反应进行。

[0073]

在一些实施例中,一锅法合成低聚烷基磷酸酯的方法还包括:反应总时间小于或等于70小时。通过本公开的方法,能够大幅缩减反应时间,节约了成本。

[0074]

在一些实施例中,一锅法合成低聚烷基磷酸酯的方法还包括:控制容器本体的装填系数的范围为0.5至0.8;控制容器本体内温度的范围为50至180摄氏度;控制容器本体内的压力的范围在0.5至4kgf/cm2。采用本公开实施例的参数,能够提升反应效率,结合循环喷射的方式,能够保证反应的效果。

[0075]

以下通过一些具体实施例对本公开提供的一锅法合成低聚烷基磷酸酯的方法以及反应装置进行示例性的说明。

[0076]

示例1:

[0077]

采用单釜反应器,增加五氧化二磷自动进料吹扫单元和循环流喷射反应系统,即

反应装置100,后,采用按以下步骤进行生产操作:

[0078]

(1)将6kg的磷酸三乙酯加入搅拌反应器,即容器本体10,中,然后再缓慢加入3kg的五氧化二磷。物料装填系数控制为0.7。在加入过程中,强力搅拌防止结块,维持1h,温度控制60℃左右,完成第一步反应。

[0079]

(2)向反应体系中加入25g乙酰丙酮氧化钛,之后向搅拌反应器内缓慢通入总量为3.24kg的环氧乙烷进行反应。开始通入环氧乙烷后,控制反应体系的温度随着环氧乙烷加料量增加而逐步升高,反应温度区间为50℃~140℃。容器本体10内的气液混合物开始在喷射反应器23的作用下在反应装置100内循环流动。

[0080]

(3)维持反应温度,并控制容器本体10内压力在2.5~3kgf/cm2,喷射反应器23进气流量与液体流量比为1:2,持续反应50小时后产品的酸值<1.5mg.koh/g,停止反应;向反应体系通入氮气在100℃下脱除残余的磷酸酯和环氧乙烷,冷却后得到低聚烷基磷酸酯有机阻燃剂产品。

[0081]

示例2:

[0082]

采用优化后的低聚烷基磷酸酯阻燃剂高效反应新工艺及反应装置100,将4.5kg的磷酸三乙酯加入容器本体10中,然后再缓慢加入2.5kg的五氧化二磷。在加入过程中,强力搅拌防止结块,维持3h,温度控制60℃左右,生成中间体焦磷酸酯。向反应体系中加入20gα亚锡,之后向容器本体10内缓慢通入总量为2.4kg的环氧乙烷进行反应。在开始通入环氧乙烷后,控制反应体系的温度,维持反应温度为100℃,喷射反应器23进气流量与液体流量比为1:3,42小时后,产品的酸值<1.5mg.koh/g,停止反应,脱除残余的磷酸酯和环氧乙烷,得到低聚烷基磷酸酯有机阻燃剂产品。

[0083]

示例3:

[0084]

采用优化后的低聚烷基磷酸酯阻燃剂高效反应新工艺及反应装置100,将7.5kg的磷酸三甲酯加入容器本体10中,然后再缓慢加入3.6kg的五氧化二磷。在加入过程中,强力搅拌防止结块,维持4h,温度控制85℃左右,生成中间体焦磷酸酯。向反应体系中加入38g辛酸亚锡,之后向容器本体10内缓慢通入总量为3.9kg的环氧乙烷进行反应。在开始通入环氧乙烷后,控制反应体系的温度,维持反应温度为135℃,喷射反应器23进气流量与液体流量比为1:4,反应36小时后,产品的酸值<1.5mg.koh/g,停止反应得到低聚烷基磷酸酯有机阻燃剂产品。

[0085]

本公开提供的方法和反应装置对传统合成工艺进行了优化改进,降低了设备操作安全风险,强化传质提高了反应效率,缩短了产品生产周期,提高了装置产能。

[0086]

本发明实施例涉及的方法和装置能够利用标准编程技术来完成,利用基于规则的逻辑或者其他逻辑来实现各种方法步骤。还应当注意的是,此处以及权利要求书中使用的词语“装置”和“模块”意在包括使用一行或者多行软件代码的实现和/或硬件实现和/或用于接收输入的设备。

[0087]

此处描述的任何步骤、操作或程序可以使用单独的或与其他设备组合的一个或多个硬件或软件模块来执行或实现。在一个实施方式中,软件模块使用包括包含计算机程序代码的计算机可读介质的计算机程序产品实现,其能够由计算机处理器执行用于执行任何或全部的所描述的步骤、操作或程序。

[0088]

可以理解的是,本公开中“多个”是指两个或两个以上,其它量词与之类似。“和/

或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

[0089]

进一步可以理解的是,术语“第一”、“第二”等用于描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开,并不表示特定的顺序或者重要程度。实际上,“第一”、“第二”等表述完全可以互换使用。例如,在不脱离本公开范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。

[0090]

进一步可以理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作。

[0091]

进一步可以理解的是,除非有特殊说明,“连接”包括两者之间不存在其他构件的直接连接,也包括两者之间存在其他元件的间接连接,还可以包括没有物理连接关系但能够进行信息或数据传递的通信连接。

[0092]

进一步可以理解的是,本公开实施例中尽管在附图中以特定的顺序描述操作,但是不应将其理解为要求按照所示的特定顺序或是串行顺序来执行这些操作,或是要求执行全部所示的操作以得到期望的结果。在特定环境中,多任务和并行处理可能是有利的。

[0093]

本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由下面的权利要求指出。

[0094]

应当理解的是,本公开并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本公开的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1