一种高效节能甲胺合成系统及方法与流程

1.本发明属于甲胺合成技术领域,具体涉及一种高效节能甲胺合成系统及方法。

背景技术:

2.由于锂电池市场出现爆炸式增长,作为锂电池负极浆料添加剂n-甲基吡咯烷酮需求量也急速上升,一甲胺作n-甲基吡咯烷酮生产主要原料,市场需求也逐年上升,一甲胺市场出现供不应求的局面;另外,随着人民生活水平不断提高,肉制品需求不断增长,三甲胺作主要的饲料添加剂,这几年也成整体上升趋势。因此现有技术的主要生产二甲胺的甲胺合成系统需要把大部分一甲胺和三甲胺产品作为返料参与合成降温工艺就显得不经济,一种把一甲胺、二甲胺和三甲胺产品全部采出的工艺经济性就非常突出。

3.目前的甲胺生产工艺过程中,由于甲醇和液氨合成一甲胺、二甲胺和三甲胺时的反应热很大,现有的绝热甲胺合成塔受催化剂最低活性温度和最高使用温度限制,催化剂床层的最高温升只有80~100℃左右,即最低活性温度不低于320℃,最高使用温度不超420℃。根据计算合成反应液中甲醇质量含量最高不应超过25%,为防止甲胺合成系统超温,实际生产中需要把市场需求量较少的部分一甲胺和三甲胺产品重新返回甲胺合成系统,其主要作用就是控制甲胺合成反应温升,防止催化剂失去活性,同时防止甲醇在高温下分解。这样就造成了目前的甲胺生产能力偏低,以及物料消耗偏高,市场竞争力弱的局面。

技术实现要素:

4.本发明为了解决现有技术中甲胺生产能力偏低、物料消耗偏高的问题,提出了一种高效节能甲胺合成系统及方法,本发明采用两塔五段式甲胺合成系统,与现有技术同样规模的甲胺装置相比,其产能提高50~80%,动力电、蒸汽和循环水成本下降30%以上。采用本发明方法生产甲胺,产能大幅提升、消耗大幅下降,产品具有非常明显的市场竞争力。

5.本发明是通过以下技术方案实现的:一种高效节能甲胺合成系统,包括:液氨泵、甲醇泵、甲醇汽化器、低温换热器、高温换热器、电加热器和合成塔;所述液氨泵用于向甲胺合成系统提供液氨,液氨泵通过液氨管道连接低温换热器进料口;所述甲醇泵用于向甲胺合成系统提供甲醇,甲醇分三路进入甲胺合成系统。甲醇泵通过第一路管道与液氨管道连接,第一路液相甲醇与液氨混合后进料;甲醇泵通过第二路管道与合成塔液相甲醇进口连接,用于向合成塔提供液相甲醇;甲醇泵通过第三路管道连接甲醇汽化器的物料进口,甲醇汽化器再通过气化甲醇管道连接合成塔气相甲醇进口,进而向合成塔提供气相甲醇;低温换热器通过管道依次连接高温换热器进料口、电加热器进料口和合成塔混合物料进口;合成塔出料口通过管道还与甲醇汽化器热源进口和高温换热器热源进口连接,甲

醇汽化器热源出口和高温换热器热源出口通过热源管道还与低温换热器热源进口连接。

6.在进一步的优化方案中,所述高温换热器包括三个串联的高温换热器,具体包括串联的高温换热器a、高温换热器b和高温换热器c;电加热器由包括两个串联的电加热器,具体包括串联的电加热器a和电加热器b。

7.在进一步的优化方案中,所述合成塔包括合成塔a和合成塔b,合成塔a中设置有两个催化剂层,包括上部的合成塔a第一段催化剂层和下部的合成塔a第二段催化剂层,合成塔b中设置有三个催化剂层,包括上部的合成塔b第一段催化剂层、中部的合成塔b第二催化剂层和下部的合成塔b第三段催化剂层。甲醇泵通过第二路管道与合成塔a连接,合成塔a出料口通过管道与合成塔b进料口连接,合成塔b出料口通过热源管道与甲醇汽化器热源进口和高温换热器热源进口连接。

8.第二路管道又分为支路一和支路二,支路一与合成塔a第二段催化剂层上部的第一液相甲醇进口连接,支路二与合成塔a第二段催化剂层下部的第二液相甲醇进口连接;气化甲醇管道包括气化甲醇管道一和气化甲醇管道二;气化甲醇管道一与合成塔a第二段催化剂层上部的第一气相甲醇进口连接,气化甲醇管道二与合成塔a第二段催化剂层下部的第二气相甲醇进口连接。

9.其中,合成塔a第二段催化剂层的上部和下部设置有分布器,所述分布器包括设置在合成塔a壁上的甲醇进口、设置在合成塔a内部的进料管和出料管,进料管周向均匀设置在出料管上,进料管为4个且水平设置,甲醇进口包括液相甲醇进口和气相甲醇进口,甲醇进口对应两个进料管之间的空间,出料管竖直设置;每个进料管上均匀开设有进料孔,出料管上下端封闭且下部开设有腰型出料孔。为了实现甲醇进料空间和出料空间的隔离,在合成塔a内设置有分隔板,所述分隔板与合成塔a塔壁固定连接,出料管穿设在分隔板上且出料孔位于分隔板下方。为了进一步稳定分隔板、进料管和出料管的位置,在分隔板上方还设置有工字型钢,该工字型钢的两端与合成塔的塔壁固定连接。

10.在进一步的优化方案中,所述液氨管道和第一路管道上设置有质量流量计和自调阀,使得液氨和甲醇按照一定比例进入甲胺合成系统,其中液氨为主物料,甲醇为辅助物料。在甲醇汽化器的甲醇出口管线即气化甲醇管道上设置有温度计,在连接甲醇汽化器的甲胺合成气的管线即热源管道上设置有流量计和调节阀,组成一个调节系统,控制甲醇汽化后的温度在一个相对稳定的范围内。气相甲醇在进入合成塔的管线即气化甲醇管道一和气化甲醇管道二上设置有流量计、调节阀,在合成塔a和合成塔b的催化剂的出口分别设置温度计,组成一个调节系统,控制合成塔催化剂出口的温度。

11.采用上述系统进行了高效节能甲胺合成方法,包括:甲醇和液氨的混合物料进入低温换热器进料口,进料温度为52~57℃,混合物料经加热后达到100~105℃从低温换热器出料口流出进入高温换热器进料口,经高温换热器加热达到300~320℃,此时的物料温度还达不到甲胺合成反应所需的温度;自高温换热器出来的物料经电加热器加热至340~360℃后进入合成塔顶部的混合物料进口;液相甲醇和经过甲醇汽化器气化后的气相甲醇分别通过第二路管道和气化甲醇管道进入合成塔;从合成塔顶部进入的混合物料和气相甲醇在催化剂的作用下,进行甲胺合成反

应,反应得到甲胺合成气,其中包括一甲胺、二甲胺、三甲胺,其进入到后续的精馏装置完成各产品的分离,生产出最终的合格产品。反应后的甲胺合成气分为两路,其中一路作为高温换热器和低温换热器的热源,对甲醇和液氨的混合物料进行加热后作为产物到后续精馏装置完成各产品的分离;另一路进入甲醇汽化器对液相甲醇进行加热。

12.更进一步的,合成塔由合成塔a和合成塔b串联而成;合成塔a中设置有上部的第一段催化剂层和下部的第二段催化剂层,合成塔b中设置有上部的第一段催化剂层、中部的第二催化剂层和下部的第三段催化剂层;合成塔a有三路物料进入,一路物料流出,其中第一路物料为甲醇和液氨的混合物料,经过低温换热器、高温换热器、电加热器换热升温至340~360℃后进入合成塔a的混合物料进口;第二路物料为液相甲醇进入到合成塔a的第二段催化剂层上部和合成塔a的第二段催化剂下部,第三路物料为气相甲醇进入到合成塔a的第二段催化剂上部和合成塔a的第二段催化剂下部。第二路液相甲醇进料中进入到合成塔a的第二段催化剂层上部的液相甲醇主要是为了控制甲胺合成塔a的第二段催化剂层进口物料温度;第二路液相甲醇进料中进入到合成塔a的第二段催化剂层下部的液相甲醇主要是为了控制甲胺合成塔b的第一段催化剂层进口的物料温度。第三路甲醇进料为气相甲醇,按照工艺配比要求分别进入合成参与甲胺合成反应。

13.从合成塔a出来的物料进入合成塔b的顶部;合成塔b的物料甲胺合成气从合成塔b底部流出,然后分为两路,其中一路作为高温换热器和低温换热器的热源,对甲醇和液氨的混合物料进行加热;另一路进入甲醇汽化器,经甲醇汽化器交换热量后的甲胺合成气与高温换热器出来的甲胺合成气混合后再到低温换热器。高温的甲胺合成气的热能得到充分的利用,节约了能量。

14.上述方法中,液氨用量过量,主要是为了防止甲胺合成反应催化剂超温,同时也有利于提高甲醇转化率。

15.本发明的有益效果为:本发明采用两塔五段式甲胺合成系统,与现有技术同样规模的甲胺装置相比,其产能提高50~80%,动力电、蒸汽和循环水成本下降30%以上。采用本发明方法生产甲胺,产能大幅提升、消耗大幅下降,产品具有非常明显的市场竞争力。

附图说明

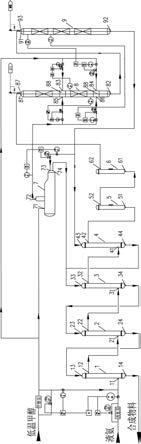

16.图1:甲胺合成反应的工艺流程图示意图;图2:甲胺合成配料比值调节装置示意图;图3:甲胺合成甲醇汽化器温度调节装置示意图;图4:甲胺合成塔温度调节装置示意图;图5:甲胺合成反应的分布器示意图一;图6:甲胺合成反应的分布器示意图二;图7:甲胺合成反应的第二路管道示意图一;图8:甲胺合成反应的第二路管道示意图二;图9:甲胺合成反应的第二路管道示意图三。

17.附图中,1-低温换热器,2-高温换热器a,3-高温换热器b,4-高温换热器c,5-电加热器a,6-电加热器b,7-甲醇汽化器,8-合成塔a,9-合成塔b;11-低温换热器进料口,12-低

温换热器出料口,13-低温换热器热源进口,14-低温换热器热源出口,21-高温换热器a进料口,22-高温换热器a出料口,23-高温换热器a热源进口,24-高温换热器a热源出口,31-高温换热器b进料口,32-高温换热器b出料口,33-高温换热器b热源进口,34-高温换热器b热源出口,41-高温换热器c进料口,42-高温换热器c出料口,43-高温换热器c热源进口,44-高温换热器c热源出口,51-电加热器a进料口,52-电加热器a出料口,61-电加热器b进料口,62-电加热器b出料口,71-甲醇汽化器进料口,72-甲醇汽化器出料口,73-甲醇汽化器热源进口,74-甲醇汽化器热源出口,81-合成塔a混合物料进口,82-合成塔a出料口,83-第一液相甲醇进口,84-第二液相甲醇进口,85-第一气相甲醇进口,86-第二气相甲醇进口,87-合成塔a放空气出口,88-分布器,91-合成塔b进料口,92-合成塔b出料口,93-合成塔b放空气出口;881-进料管,882-出料管,883-分隔板;200-合成塔壁,201-设备法兰短管,202-第二路管道,203-设备法兰,204-管道法兰,206-雾化头。

具体实施方式

18.下面通过具体实施方式对本发明进行更加详细的说明,以便于对本发明技术方案的理解,但并不用于对本发明保护范围的限制。

19.如图1所示,本实施例的一种高效节能甲胺合成系统,包括:液氨泵、甲醇泵、甲醇汽化器7、低温换热器1、高温换热器、电加热器和合成塔;所述高温换热器包括三个串联的高温换热器,具体包括串联的高温换热器a2、高温换热器b3和高温换热器c4;电加热器由包括两个串联的电加热器,具体包括串联的电加热器a5和电加热器b6。所述合成塔包括合成塔a8和合成塔b9,合成塔a8中设置有两个催化剂层,包括上部的第一段催化剂层和下部的第二段催化剂层,合成塔b9中设置有三个催化剂层,包括上部的第一段催化剂层、中部的第二催化剂层和下部的第三段催化剂层。

20.所述液氨泵用于向甲胺合成系统提供液氨,液氨泵通过液氨管道连接低温换热器进料口11;所述甲醇泵用于向甲胺合成系统提供甲醇,甲醇分三路进入甲胺合成系统。

21.甲醇泵通过第一路管道与液氨管道连接,第一路液相甲醇与液氨混合后进料;甲醇泵通过第二路管道与合成塔a8的液相甲醇进口连接,用于向合成塔a提供液相甲醇;第二路管道分为支路一和支路二,支路一与合成塔a第二段催化剂层上部的第一液相甲醇进口83连接,支路二与合成塔a第二段催化剂层下部的第二液相甲醇进口84连接;甲醇通过第三路管道连接甲醇汽化器进料口71,甲醇汽化器出料口72再通过气化甲醇管道连接合成塔a上的气相甲醇物料进口,进而向合成塔a提供气相甲醇;气化甲醇管道包括气化甲醇管道一和气化甲醇管道二;气化甲醇管道一与合成塔a第二段催化剂层上部的第一气相甲醇进口85连接,气化甲醇管道二与合成塔a第二段催化剂层下部的第二气相甲醇进口86连接。

22.低温换热器出料口12通过管道连接高温换热器a进料口21,高温换热器a出料口22通过管道连接高温换热器b进料口31,高温换热器b出料口32通过管道连接高温换热器c高温换热器c进料口41,高温换热器c出料口42通过管道连接电加热器a进料口51,电加热器a

出料口52通过管道连接电加热器b进料口61,电加热器b出料口62通过管道连接合成塔a混合物料进料口81,合成塔a出料口82通过管道连接合成塔b进料口91。合成塔a顶部设置有合成塔a放空气出口87,合成塔b顶部设置有合成塔b放空气出口93。

23.合成塔b出料口92通过热源管道还与甲醇汽化器热源进口73和高温换热器c热源进口43连接,甲醇汽化器热源出口74和高温换热器c热源出口44通过热源管道还与高温换热器b热源进口33连接,高温换热器热源出口34通过管道连接高温换热器a热源进口23,高温换热器a热源出口24通过管道连接低温换热器热源进口13依次连接。

24.其中,合成塔a8第二段催化剂层的上部和下部设置有分布器分布器88,如图5、6所示,分布器88包括设置在合成塔a8壁上的甲醇进口、设置在合成塔a8内部的进料管881和出料管882,进料管881(dn20)周向均匀设置在出料管(dn50)882上,进料管881为4个且水平设置,甲醇进口包括液相甲醇进口和气相甲醇进口,气相甲醇进口的位置高于液相甲醇进口的位置,甲醇进口对应两个进料管881之间的空间,出料管882竖直设置;每个进料管881上均匀开设有8个φ70mm的进料孔,出料管882上下端封闭且下部开设有8个250

×

60mm的腰型出料孔。为了实现甲醇进料空间和出料空间的隔离,在合成塔a8内设置有分隔板883,所述分隔板883为厚度20mm的s30408不锈钢板,分隔板883位于合成塔a8第一段催化剂层和第二段催化剂层之间、以及第二段催化剂层下部,且与合成塔a8塔壁固定连接,出料管882穿设在分隔板883上且出料孔位于分隔板883下方。为了增强分隔板883的强度,进一步稳定分隔板883和进料管881和出料管882的位置,在分隔板883上方还焊有2根160mm s30408不锈钢工字钢支撑梁,该工字型钢的两端与合成塔a8的塔壁固定连接。另外,在分隔板883上还设置有护板,护板在分隔板883上轴向设置,进料管位于护板中。

25.甲醇进口进入的新鲜甲醇和反应过的物料(甲胺合成气)进行初步混合,通过进料管然后切线进入出料管内,通过旋转运动进行第二次混合;然后通过出料孔进入合成塔a第二段催化剂上部和第二段催化剂下部,物料通过扩散运动在合成塔a第二段催化剂层上部空间和下部空间再次混合,经过降温混合的物料均匀地进入合成塔a第二段催化剂层和合成塔b第一段催化剂层上部,保证催化剂床层温度的稳定。出料管是催化剂装填通道和物料混合的空间,完成催化剂装填后在管其上下端用2对盲板法兰封堵,防止物料直接走短路进入催化剂层。其中,液相甲醇进入合成塔后,在高温的甲胺合成气作用下迅速汽化,与气相甲醇以及甲胺合成气通过分布器的4根进料管上32个φ70mm的进料孔进入分布器内部进行充分混合,混合后的气体从分布器下部的8个250

×

60mm的出料孔流出,进入到合成塔a第一段催化剂层和第二段催化剂层中间、以及合成塔a第二段催化剂层下方的空腔内,继续向下流动,在催化剂的作用下继续进行合成反应。分布器能起到气体充分混合的作用,保证新鲜甲醇和反应过的物料混合均匀,防止出现物料偏流和床层温度分布不均,保证甲醇转化率和催化剂温度在指标范围内正常使用。另外在每个分布器的四个进料口分别设置有气动调节阀,目的是根据工艺需要方便地调整床层温度。

26.另外,如图8、9所示,第二路管道202采用法兰连接到合成塔壁200上,目的是方便其维修或者更换,具体的,将第二路管道202套在合成塔壁200的设备法兰短管201内,将第二路管道202的管道法兰204与设备法兰203固定连接在一起;第二路管道202的尾端为液相甲醇进料用的雾化头206,形状为球面,并在球面上钻φ1mm的小孔,小孔的数量根据装置负荷计算,要求液体甲醇的流速在3~5m/s范围内。雾化头是为了增加气液接触面积,提高液

相甲醇汽化效率,保证液项甲醇进入催化剂床层前全部汽化,防止液体物料进入催化剂床层造成催化剂粉化和结块,影响合成塔床层阻力。

27.所述液氨管道和第一路管道上设置有质量流量计和自调阀,使得液氨和甲醇按照一定比例进入甲胺合成系统,其中液氨为主物料,甲醇为辅助物料。在甲醇汽化器7的甲醇出口管线即气化甲醇管道上设置有温度计,在连接甲醇汽化器7的甲胺合成气的管线即热源管道上设置有流量计和调节阀,组成一个调节系统,控制甲醇汽化后的温度在一个相对稳定的范围内。气相甲醇在进入合成塔a的管线即气化甲醇管道一和气化甲醇管道二上设置有流量计、调节阀,在合成塔a和合成塔b的催化剂的出口分别设置温度计,组成一个调节系统,控制合成塔催化剂出口的温度。

28.生产时,甲醇和液氨的混合物料从低温换热器进料口进入,进料温度为52~57℃,经低温换热器加热后达到100~105℃,低温换热器的热量来自于高温换热器a的高温合成气;然后混合物料从低温换热器出料口流出进入高温换热器a的进料口;依次经高温换热器a、高温换热器b、高温换热器c加热后达到300~320℃,具体的,来自低温换热器的物料进入高温换热器a进料口,经加热后从高温换热器a出料口流出进入高温换热器b进料口;经加热后从高温换热器b出料口流出进入高温换热器c进料口;经加热后从高温换热器c出料口流出,高温换热器a、高温换热器b、高温换热器c的热量来自于高温甲胺合成气;此时的物料还达不到甲胺合成反应所需的温度。其中,液氨用量过量,主要是为了防止甲胺合成反应催化剂超温,同时也有利于提高甲醇转化率。

29.然后,系统中的电加热器a和电加热器b对来自高温换热器c出料口的物料加热至340~360℃,具体的,物料从高温换热器c出料口流出进入电加热器a进料口;经加热后从电加热器a出料口流出进入电加热器b进料口;然后进入合成塔a混合物料进口。

30.合成塔a有三路物料进入,一路物料流出,其中第一路物料为甲醇和液氨混合物料,经过低温换热器、高温换热器a、高温换热器b、高温换热器c、电加热器a、电加热器b换热升温至340~360℃后进入合成塔a的顶部(即合成塔a混合物料进口);第二路物料为液相甲醇,进入到合成塔a第二段催化剂上部和下部,第三路物料为气相甲醇,也进入到合成塔a第二段催化剂上部和下部。第二路物料主要是利用甲醇的汽化热,控制甲胺合成塔a第二段催化剂进口和甲胺合成塔b第一段催化剂进口物料温度;第三路物料是利用甲胺合成塔b出料口物料余热,在甲醇汽化器中转变为甲醇蒸汽,按照工艺配比要求最终分别进入合成塔a第二段催化剂层和合成塔b的第一段催化剂层,参与甲胺合成反应。

31.从合成塔a顶部进入的混合物料和第三路物料气相甲醇在催化剂的作用下,进行甲胺合成反应。然后从合成塔a出料口出来进入合成塔b的顶部;未反应完的物料在合成塔b内进一步反应,反应后的物料有一甲胺、二甲胺、三甲胺,反应后的物料从合成塔b底部流出;然后分为两路,其中一路作为高温换热器c的热源,对甲醇和液氨的混合物料进行加热;另一路进入甲醇汽化器,对液相甲醇进行加热。经甲醇汽化器交换热量后的甲胺合成气与高温换热器c出来的甲胺合成气混合后进入高温换热器b,然后再到高温换热器a、低温换热器,高温的甲胺合成气的热能得到充分的利用,节约了能量。从低温换热器热源出口14出来的甲胺合成气进入到后续的精馏装置完成各产品的分离,生产出最终的合格产品。

32.上述甲氨合成过程中的共沸物(主要成分为液氨和少量三甲胺)全部返回甲胺合成系统重新参与反应,提高原料利用率。

33.一甲胺、二甲胺和三甲胺可以根据市场需要按照任意比例采出,多余的产品可以作为原料全部返回甲胺合成系统系统,提高原料利用率。

34.本实施例的双塔甲胺合成方法与现在的单塔甲胺合成方法相比,生产能力可提高50%以上,动力电、蒸汽和循环水等公用工程消耗下降约30%,说明双塔甲胺合成的技术方案具有显著的经济效益,市场竞争力明显增强,具有广阔的应用前景。

35.本实施例的甲胺的生产采用“甲醇连续气相催化胺化法”工艺,是以甲醇和液氨为原料,在加压、高温及催化剂(购自上海化工研究院的a-6a或购自巴斯夫的n7066,该催化剂是以氧化铝为骨架,丝光沸石为活性组分,碱金属为助剂,烧结而成的固体颗粒,有六边长条形和南瓜饼形)作用下,经气相催化反应而得到一、二、三甲胺,同时发生一系列主、副反应。主反应实际上为催化脱水作用,可以看作是氨(nh3)分子中的氢原子分别被一、二、三个甲基(ch

3-)所取代。

36.其主要反应如下:(1)ch3oh+nh3→ꢀ

ch3nh

2 + h2o + 20832j/mol;(2)2ch3oh+nh3→ꢀ

(ch3)2nh + 2h2o + 61152j/mol;(3)3ch3oh+nh3→ꢀ

(ch3)3n + 3h2o + 114912j/mol。

37.由于一、二、三甲胺的反应热差别比较大,因此通过物料配比控制产品的比例,控制反应温度。由于三甲胺的反应热相比大得多,若甲醇的比例过高会导致温度跑高甚至造成飞温事故。

38.(4)2ch3nh2→ꢀ

(ch3)2nh + nh

3 + 19740j/mol;(5) (ch3)3n +nh3→ꢀ

(ch3)2nh + ch3nh2ꢀ‑ꢀ

32970 j/mol;(6)ch3oh + ch3nh2→ꢀ

(ch3)2nh + h2o + 40320 j/mol;(7)ch3oh +(ch3)2nh

ꢀ→

(ch3)3n + h2o + 53760j/mol;(8)2(ch3)2nh

ꢀ→

ch3nh

2 +(ch3)3n

ꢀ‑ꢀ

11230j/mol。

39.本发明对甲胺合成的反应采取合理的控制方式,包括原料配比控制、甲醇汽化器温度控制、合成塔温度控制以及负荷控制等。

40.其中原料配比控制采用的是双闭环比值控制方式,如图2所示,液氨为主物料,甲醇为辅助物料。液氨流量调节回路由液氨流量计、调节阀、dcs控制系统构成,根据生产负荷的大小设定液氨流量,dcs控制系统就会根据设定值进行自动调节,稳定液氨流量。甲醇流量调节阀回路由甲醇流量计、调节阀、液氨流量值、比例器、dcs控制系统构成,这个控制回路根据液氨流量的大小乘以相应的比例系数作为控制回路的给定值,dcs控制系统就会根据这个给定值进行自动调节,实现甲醇流量跟随液氨流量按比例进行混合,为后续生产提供合格的原料。

41.甲醇汽化器温度控制回路采用串级控制,如图3所示,由于温度滞后大,在控制回路中引入甲胺合成气压力作为串级控制的副回路,温度作为串级控制的主回路。这样能够有效的改善温度控制指标。

42.合成塔温度控制回路,如图4所示,由四套温度控制回路组成,催化剂的入口温度分别由两路液相甲醇进行调节控制,入口温度偏高时,增加液相甲醇的量,通过液相甲醇汽化吸收热量降低物料温度,反之入口温度偏低时,减少液相甲醇用量;催化剂出口的温度由两路气相甲醇进行调节控制,催化剂出口温度偏高时,减少气相甲醇的量,通过减少甲醇反

应热来降低催化剂床层出口物料温度,反之入口温度偏低时,增加气相甲醇用量;总之,通过调整各段液相和气相甲醇的用量就能方便的控制甲胺合成塔各段温度,使甲胺合成反应始终处于一个安全高效的运行状态。

43.负荷控制为手动控制,如图1所示,根据生产负荷要求,设定液氨投加量fv20数值,甲醇用量dcs控制系统会根据计算结果决定三路甲醇的投加量,生产负荷调节方便快捷。

44.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1