从铜阳极泥制备CO脱除催化剂的方法、催化剂及其应用与流程

从铜阳极泥制备co脱除催化剂的方法、催化剂及其应用

技术领域

1.本发明涉及环保催化领域,具体涉及一种从含贵金属的铜阳极泥制备co脱除催化剂的方法及其应用。

背景技术:

2.co是一种无色、无味、易燃、剧毒的化合物,对人体的血液和神经系统有着极强的毒性。co与血红蛋白结合的能力远远高于o2与血红蛋白结合的能力,造成血红蛋白无法携带氧气,抑制人体呼吸作用,造成人体缺氧,对环境和人体会造成严重的危害。因此对co进行有效脱除是十分必要的。催化氧化方法是比较常用的co处理方法,具有操作简单,脱除深度高等优点。

3.贵金属如pt和pd具有良好的co和o2吸附活化性能被作为使用最多的催化剂。贵金属具有较强的化学稳定性,贵金属类催化剂具有低温活性好,起燃点温度低,选择性高,耐腐蚀能力强,但也有价格高昂等缺点。

4.铜阳极泥是铜电解精炼过程中的副产品,富含有贵金属(金、银)、铂族金属(铂、钯)、稀有金属、重金属等,可以对其进行后处理以得到贵金属产物。目前,国内外阳极泥综合回收主要有四大类:

①

湿法、湿法与火法相结合的半湿法流程;

②

火法为主,火法与湿法相结合的火法流程;

③

全湿法流程;

④

选冶联合流程。

5.公布号为cn112695200a的中国专利文献,公开了一种从铜阳极泥中回收硒、金和银的方法,包括硫酸化焙烧、稀酸分铜、碱浸分铅、氯化分金、金还原、铜粉置换及亚钠分银和银还原步骤,所述方法能够高效回收铜阳极泥中的硒、金和银,处理效率高,综合利用率高,有效利用了各系统工序产生的物料,极大地降低了成本。但该方法对于铜阳极泥的利用,处理过程复杂,繁琐,耗能较大的问题。

技术实现要素:

6.本发明所要解决的技术问题在于如何解决现有的对铜阳极泥利用处理过程复杂,繁琐,耗能较大的问题,提供一种从含贵金属的铜阳极泥制备co脱除催化剂的方法及其应用。

7.本发明通过以下技术手段实现解决上述技术问题的:

8.一种从含贵金属的铜阳极泥制备co脱除催化剂的方法,包括以下步骤:

9.(1)将铜阳极泥进行干燥后,焙烧;

10.(2)在经过步骤(1)处理的铜阳极泥中加入王水溶液溶解,加热,冷却至室温后对溶液进行离心分离,收集滤液;

11.(3)在步骤(2)收集的滤液中添加活性氧化铝,浸渍;

12.(4)浸渍完成后进行干燥焙烧,完成co脱除催化剂的制备。

13.有益效果:该方法为铜阳极泥的处理提供了一种新的资源利用方式,处理过程简单,易于操作,耗能较小,更加环保,通过该方法制备的催化剂对co的脱除效率较高,具有很

好的应用前景。

14.优选的,所述步骤(1)中的干燥条件为温度100-150℃,时间2-8h。

15.优选的,所述步骤(1)中焙烧条件为以5℃/min的升温速率升温至550-700℃保温焙烧2-6h。

16.优选的,所述步骤(2)中铜阳极泥与王水溶液的液固比为20-40ml/g。

17.优选的,所述步骤(2)中的加热条件为温度90-100℃,时间2-6h。

18.优选的,所述步骤(2)中的离心条件为转速为4000-10000r/min,离心时间2-5min。

19.优选的,所述步骤(3)中活性氧化铝的重量为10-30g。

20.优选的,所述步骤(3)中浸渍时间为24-48h。

21.优选的,所述步骤(4)中的干燥条件为温度100-120℃,时间2-8h。

22.优选的,所述步骤(4)中的焙烧条件为以5℃/min的升温速率在马弗炉中升温至450-600℃焙烧2-4h。

23.本发明还提供一种有上述方法制备的催化剂。

24.本发明还提供一种由上述方法制备的催化剂在co脱除中的应用。

25.本发明的优点在于:

26.1.本发明将废弃的铜阳极泥利用起来,有效地实现铜阳极泥的资源化,处理工程简单,易于操作,较为环保,且能够产生一定的经济效益。

27.2.通过本发明制备的co脱除催化剂,对co的脱除效率较高,具有很好的应用前景。

附图说明

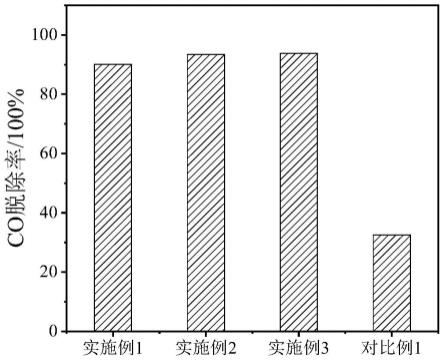

28.图1为实施例1-3制备的co脱除催化剂与对比例1在240℃下co脱除率对比图。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1:

31.一种从含贵金属的铜阳极泥制备co脱除催化剂的方法,包括以下步骤:

32.(1)将阳极泥于120℃下干燥6h后,以5℃/min的升温速率升温至600℃保温焙烧3h,以去除积碳得到阳极泥粉体。

33.(2)将焙烧过后的阳极泥粉体加入王水溶液,液固比为20ml/g,于100℃下加热4h后,冷却至室温后对溶液进行离心分离,转速为5000r/min,分离时间2min,得到含有贵金属的溶液。

34.(3)向(2)中的溶液中加入20g活性氧化铝,浸渍24h。

35.(4)置于105℃烘箱中干燥6h后于5℃/min的升温速率在马弗炉中升温至500℃,煅烧2h,即可得到co脱除催化剂。

36.将制备的催化剂材料研磨筛分至40~60目,使用自制催化剂脱硝性能评价系统进行评价。

37.实施例2:

38.(1)将阳极泥于100℃下干燥8h后,以5℃/min的升温速率升温至550℃保温焙烧6h,以去除积碳得到阳极泥粉体。

39.(2)将焙烧过后的阳极泥粉体加入王水溶液,液固比为30ml/g,于90℃下加热6h后,冷却至室温后对溶液进行离心分离,转速为4000r/min,分离时间5min,得到含有贵金属的溶液。

40.(3)向(2)中的溶液中加入10g活性氧化铝,浸渍24h后,置于100℃烘箱中干燥8h后于5℃/min的升温速率在马弗炉中升温至450℃,煅烧4h,即可得到co脱除催化剂。

41.将制备的催化剂材料研磨筛分至40~60目,使用自制催化剂脱硝性能评价系统进行评价。

42.实施例3:

43.(1)将阳极泥于150℃下干燥2h后,以5℃/min的升温速率升温至700℃保温焙烧2h,以去除积碳得到阳极泥粉体。

44.(2)将焙烧过后的阳极泥粉体加入王水溶液,液固比为40ml/g,于100℃下加热2h后,冷却至室温后对溶液进行离心分离,转速为10000r/min,分离时间3min,得到含有贵金属的溶液。

45.(3)向(2)中的溶液中加入30g活性氧化铝,浸渍30h后,置于120℃烘箱中干燥2h后于5℃/min的升温速率在马弗炉中升温至600℃,煅烧2h,即可得到co脱除催化剂。

46.将制备的催化剂材料研磨筛分至40~60目,使用自制催化剂脱硝性能评价系统进行评价。

47.评价结果为:从图1中可以看出,实施例1-3制备出的催化剂均具有较为优异的脱除co的能力。

48.对比例1:

49.(1)将阳极泥于120℃下干燥6h后,以5℃/min的升温速率升温至600℃保温焙烧3h,以去除积碳得到阳极泥粉体。

50.(2)将干燥好的阳极泥粉体研磨筛分至40~60目,使用自制催化剂脱硝性能评价系统进行评价。

51.对比例1与实施例1相比,缺少了步骤(2)和步骤(3),步骤(2)将阳极泥中的贵金属分离至溶液中,而步骤(3)将贵金属负载至氧化铝载体上,分散更均匀。

52.评价的结果为:从图1中可以看出,实施例1-3所制备的催化剂对co的脱除率都能达到90%以上,而对比例1对co的脱除率仅有30%左右。故本发明制备的co脱除催化剂相比铜阳极泥本身对co脱除效率显著提高。

53.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1