一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法

1.本发明属于催化剂制备技术领域,具体涉及一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法。

背景技术:

2.草酸二甲酯(dimethyl oxalate,dmo)加氢制备乙二醇是煤化工路线制备乙二醇的关键步骤,co氧化偶联是制备草酸二甲酯的一种重要的方法。在20世纪60年代,国内外就陆续开展了对co气相偶联合成草酸二酯的研究。co气相偶联合成草酸酯法的主要特点在于使用活性高的亚硝酸甲酯或亚硝酸乙酯代替醇类和co进行气相偶联反应,然后再由草酸二甲酯或草酸二乙酯在铜基催化剂上加氢生成乙二醇。在2009年12月,国内第一套20万吨/年煤制乙二醇工业装置试车成功,打通了全套工艺流程,生产出合格的乙二醇产品。然而世界上乙二醇的产能已经过剩,其经济效益逐渐降低。2021年7月,国内乙二醇的价格已经降至5410元/吨。在1970年日本宇部兴产公司开始进行了羰基化转换路径的开发,在成功发展出草酸与草酸二烷基酯的基础上,发现同一体系中可以生产碳酸二烷基酯,而碳酸二甲酯(dimethyl carbonate,dmc)的市场价格在2021年7月为7800元/吨,如果在生产草酸二甲酯的装置的基础上,通过改变催化剂,从而实现在生产草酸二甲酯的同时生产高附加值碳酸二甲酯,则该工艺过程的经济效益则能够极大地提高。碳酸二甲酯作为一种环保型化工原料,其用途广泛,作为一种重要的有机化工中间体,可用于生产聚碳酸酯、医药、农药等产品,代替光气和卤代甲烷、硫酸二甲酯作为羰基化和甲基化试剂,作为溶剂用于锂电池电解液和油漆涂料行业(占我国dmc消费总量50%以上),还有望取代有毒的甲基叔丁基醚(mtbe)作为汽油和柴油添加剂。据统计,从2007年起我国dmc的市场需求量呈指数式增长趋势,2019年dmc的需求量已经达到81万吨/年。

3.直接合成碳酸二甲酯的方法主要可分为:光气法、氧化羰基化法、亚硝酸酯羰基化法、酯交换法、甲醇/二氧化碳一步合成法以及尿素醇解法。光气法由于原料毒性大,安全性差、环境污染严重等缺点,正在被逐步淘汰;酯交换法虽然具有操作简单、反应条件温和等条件,但是目标产品的分离和提纯相对困难,并且成本较高;尿素醇解法由于用到均相催化剂也会遇到后续分离困难的问题;甲醇和二氧化碳一步合成法虽然具有工艺方法简单的优点,但是由于原料中二氧化碳不易被活化,现阶段研制出的催化剂的催化活性都较低。中国专利cn110479287a中报道的甲醇和二氧化碳一步合成法中甲醇转化率仅为11.2%,碳酸二甲酯选择性为75.6%,收率仅为8.5%。

4.相比较而言,由亚硝酸甲酯和一氧化碳羰基化合成碳酸二甲酯的工艺路线具有生产过程无污染、环境友好、原料廉价易得等优点。一氧化碳和亚硝酸甲酯低压气相法合成碳酸二甲酯的催化剂主要包括含氯的pd-cu/氧化物和无氯的pd/分子筛催化剂体系。含氯催化剂需要在原料中持续加入氯(如100ppm hcl),这些氯会导致设备严重腐蚀、dmc产品纯度低等问题。如美国专利us5688984公开了一种用于碳酸二甲酯合成的以尖晶石为载体的催

化剂,在原料中需要加入补氯剂氯化氢或氯甲酸甲酯,补氯剂氯化氢会导致设备腐蚀,而氯甲酸甲酯的价格十分昂贵。因此,研制无氯催化剂用于合成碳酸二甲酯是未来的发展趋势。中国专利申请公布号cn106423289a公开报道了一种合成碳酸二甲酯所用催化剂及其制备方法,采用铜和钾作为分子筛负载pd催化剂pd/分子筛的助剂,其时空收率为690g/(l h),然而碳酸二甲酯基于亚硝酸甲酯的选择性仅为45%~51%,可见该催化剂的选择性较低。日本宇部公司yamamoto等制备了一种分子筛负载pd催化剂,这种催化剂的碳酸二甲酯基于亚硝酸甲酯的选择性为75%,但运行150小时之后co转化率甚至降低为初始转化率的75%,可见该公司制备的分子筛负载pd催化剂的稳定性较差,(catalysis and characterization of pd/nay for dimethyl carbonate synthesis from methyl nitrite and co,yamamoto等,j.chem.soc.faraday trans.,1997年,第93卷,第3721页)。综上所述,在一氧化碳和亚硝酸甲酯体系下直接合成碳酸二甲酯的含氯催化剂中氯的引入会导致设备严重腐蚀、dmc产品纯度低等问题,而无氯的pd/分子筛催化剂的转化率和选择性较低、稳定性较差,仍存在着较大的提升空间。

5.在前期的研究中,dong等人使用传统的离子交换法制备出的pd/nay催化剂在亚硝酸甲酯羰基化法合成dmc的反应中虽然具有较高的催化活性,但是制备出的pd/nay催化剂中含有较多酸(synthesis of dimethyl carbonate through vapor-phase carbonylation catalyzed by pd-doped zeolites:interaction of lewis acidic sites and pd species,yuanyuan dong等,chemcatchem,2013年,第5卷,第2174页),而pd/nay催化剂中的酸会导致反应物亚硝酸甲酯分解生成副产物甲酸甲酯、二甲氧基甲烷和甲醇,造成主产物dmc的选择性大大降低(catalysis and characterization of pd/nay for dimethyl carbonate synthesis from methyl nitrite and co,yamamoto y等,j.chem.soc.,faraday trans.,1997年,第93卷,第3721页),近期中科院福建物构所tan等人研究发现,相邻和孤立的*cooch3中间体的生成决定了dmc和dmo的选择性,双pd中心的hkust-1催化剂更容易生成相邻的pd-cooch3,更容易生成dmo,而单pd中心的hkust-1催化剂则更容易催化生成dmc,所以催化剂中不同pd物种的含量可以有效调控dmc和dmo的选择性(paired-pd(ii)centers embedded in hkust-1framework:tuning the selectivity from dimethyl carbonate to dimethyl oxalate,hongzi tan等,j.energy.chem.,2022年,第67卷,第233页)。综上所述,前期的研究表明催化剂中的酸会导致副产物甲酸甲酯、二甲氧基甲烷和甲醇的生成,而这几种产物的经济价值较低,用途较为有限,对该工艺的经济效益影响较大,所以要尽量避免这三种副产物的生成,保证该体系下高的dmc和dmo的总选择性,并尽可能增大dmc的选择性,从而显著提高整个工艺的经济效益。

6.从目前公开的报道看,co气相偶联合成草酸二甲酯(dmo)的催化剂都是采用α-al2o3作为载体负载pd,目前的工业催化剂的贵金属pd负载量高达2%(重量),催化剂成本昂贵。此外,co气相偶联制备碳酸二甲酯(dmc)的催化剂转化率和选择性较低、稳定性较差,仍存在较大提升空间。目前还没有查到相关的合成草酸二甲酯联产碳酸二甲酯催化剂的文献报道。因此,研制一种高稳定性、高选择性、高活性的合成草酸二甲酯联产碳酸二甲酯催化剂具有重要意义。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明的目的是提供一种高稳定性、高选择性、高转化率、无氯的分子筛负载贵金属催化剂的制备方法和应用,尤其是为合成气或煤制草酸二甲酯和碳酸二甲酯中一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯反应提供一种高催化性能的催化剂。

8.为实现上述发明目的,本发明采用如下技术方案:

9.一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,其特征在于,利用分子筛特殊的结构与贵金属之间的相互作用,制备出合成草酸二甲酯同时联产碳酸二甲酯的分子筛负载贵金属催化剂,其中贵金属在催化剂中所占的质量分数为0.1%~2.5%,分子筛的比表面积为150~950m2/g,分子筛颗粒的平均粒径为0.1~4微米,所述的制备方法包括以下步骤:

10.1)将贵金属前驱体溶解于水、稀盐酸、醋酸、甲醇、乙醇、丙酮、石油醚、苯、甲苯、二氯甲烷、乙腈或乙醚的一种或几种的组合,搅拌均匀,形成澄清的贵金属前驱体溶液;

11.2)将分子筛加入到质量浓度为0.01~5.0wt%的预处理溶液,搅拌2~48小时后,将所得到的样品经过滤、洗涤至中性,并在25~100℃温度下的烘箱中干燥1~48小时,得到改性分子筛;

12.3)将改性分子筛和水、稀盐酸、醋酸、甲醇、乙醇、丙酮、石油醚、苯、甲苯、二氯甲烷、乙腈或乙醚的一种或几种的组合按照1:0.5~50的质量比例混合在一起,搅拌1~3小时后,逐渐加入一定质量的步骤1)得到的贵金属前驱体溶液,使贵金属在分子筛中的理论质量含量为0.1%~2.5%,搅拌1~3小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜于25~150℃温度下进行热处理2~24小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在25~100℃温度下干燥1~48小时,得到负载贵金属前驱体的分子筛;

13.4)将步骤3)得到的负载贵金属前驱体的分子筛置于流动的气体中,从室温按照一定的升温速率升高到120~600℃,并且保持0.5~6小时,冷却至室温取出,即制得本发明所述的分子筛负载贵金属催化剂。

14.作为优选方案,所述的步骤1)中的贵金属前驱体为氯化铑、氯铑酸、碘化铑、硫酸铑、二聚醋酸铑、醋酸铑、硝酸铑、氯铑酸钾、氯铑酸铵、氯化金、氯金酸、氯金酸钾、氯金酸铵、氯金酸钠、氰化金钾、三碘化金、草酸金、硝酸钯、醋酸钯、氯化钯、氯钯酸铵、氯钯酸钾、四氨合氯化钯、四氨合硝酸钯、二氯二氨钯、氯钯酸钠、氯铂酸、六氯铂酸铵、六氯铂酸钾、二亚硝基二氨铂、氯亚铂酸钾、氯亚铂酸铵、四氯化铂、二氯化铂、硝酸铂、氯铂酸钠、乙酰丙酮铂、四氨合硝酸铂、乙二胺氯化铂、二氯二氨合铂、双水二氨环已烷铂、三苯基膦氯化铂、溴化铂、溴铂酸钾、醋酸四氨铂、四氨合氢氧化铂的一种或几种的组合。

15.作为优选方案,所述的步骤2)中的分子筛不包含有机模板剂,包括sba-15、zsm-5、y型、silicalite-1、mcm-41、beta、mww、lta、ts-1、ts-2、mor分子筛。

16.作为优选方案,所述的步骤2)中的预处理溶液含有氢氧化钠、氯化钠、硝酸钠、碳酸钠、氢氧化钾、氯化钾、硝酸钠、碳酸钾的一种或几种的组合。

17.作为优选方案,所述的一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,其特征在于:所述的步骤1)、步骤2)和步骤3)中的搅拌为磁力搅拌或机械

搅拌,搅拌速度为每分钟10~800转。

18.作为优选方案,所述的一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,其特征在于:所述的步骤3)中水热反应釜需要在静态烘箱或者动态旋转烘箱中进行热处理。

19.作为优选方案,所述的一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,其特征在于:所述的步骤4)中的流动的气体为空气、氮气、氩气、氦气、氨气、二氧化碳、一氧化碳、氢气、甲烷、乙烯中的一种或几种的组合。

20.作为优选方案,所述的一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,其特征在于:所述的步骤4)中的升温速率为0.1~2.0℃/分钟。

21.本发明所述的分子筛负载贵金属催化剂应用于合成气或煤制草酸二甲酯和碳酸二甲酯过程中一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯的反应。

22.与现有技术相比,本发明的一种亚硝酸甲酯羰基化合成草酸二甲酯联产碳酸二甲酯催化剂的制备方法,具有以下显著特点:

23.(1)目前还没有查到相关的合成草酸二甲酯联产碳酸二甲酯催化剂的文献报道,本发明中的分子筛负载贵金属催化剂对一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯的反应表现出优异的催化性能;

24.(2)采用改性溶液处理分子筛,一方面能够打开分子筛的孔道,使分子筛内部形成等级孔道和缺陷位置,这些孔道和缺陷将限制贵金属颗粒的迁移到分子筛的边缘,防止贵金属颗粒的烧结,通过调节改性溶液的浓度及种类,可以有效的在分子筛的内部形成不同类型的缺陷,活性中心可以在这些缺陷上落位,从而达到调节不同贵金属物种含量的目的,另一方面,能够有效降低分子筛中的酸含量,显著的降低了原料中亚硝酸甲酯的分解,由此可以实现催化剂的高选择性和高稳定性;

25.(3)催化剂焙烧活化过程是控制贵金属颗粒尺寸分布的一个重要因素,也是调节催化剂的活性的主要手段,当升温速率过快和焙烧温度过高时,贵金属容易烧结,形成没有催化活性的较大的贵金属颗粒,当升温速率过快和焙烧温度过低时,贵金属的前驱体难以完全分解,从而堵塞分子筛孔道,降低催化剂的催化活性和主产物的选择性。保持适宜的升温速率,焙烧温度过高时。所制备分子筛负载贵金属催化剂在一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯的反应中,表现出了优异的催化性能,co转化率大于80%,碳酸二甲酯和草酸二甲酯基于亚硝酸甲酯的总选择性大于96%,并且能够稳定运行300小时以上。

26.本发明中所制备的分子筛负载贵金属催化剂是一种高稳定性、高选择性、高转化率、无酸、无氯的催化剂,尤其适用于合成气或煤制草酸二甲酯和碳酸二甲酯过程中一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯的反应。

附图说明

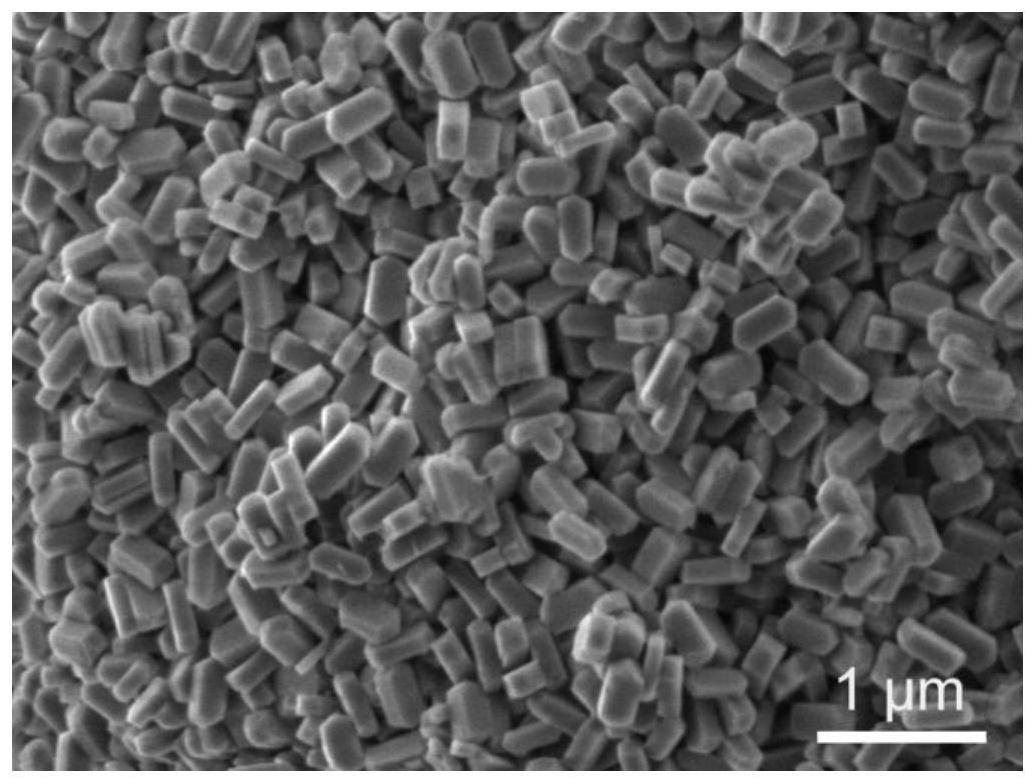

27.图1为实施例1所制备得到的分子筛负载贵金属催化剂的sem图;

28.图2为实施例1所制备得到的分子筛负载贵金属催化剂的xrd图;

29.图3为实施例1所制备得到的分子筛负载贵金属催化剂的tem图;

30.图4为实施例1所制备得到的分子筛负载贵金属催化剂的氮气吸脱附图;

31.图5为实施例2所制备得到的分子筛负载贵金属催化剂的sem图;

32.图6为实施例2所制备得到的分子筛负载贵金属催化剂的xrd图;

33.图7为实施例2所制备得到的分子筛负载贵金属催化剂的tem图;

34.图8为实施例3所制备得到的分子筛负载贵金属催化剂的sem图;

35.图9为实施例3所制备得到的分子筛负载贵金属催化剂的xrd图;

36.图10为实施例3所制备得到的分子筛负载贵金属催化剂的tem图;

37.图11为实施例4所制备得到的分子筛负载贵金属催化剂的sem图;

38.图12为实施例4所制备得到的分子筛负载贵金属催化剂的xrd图;

39.图13为实施例4所制备得到的分子筛负载贵金属催化剂的tem图;

40.图14为实施例5所制备得到的分子筛负载贵金属催化剂的sem图;

41.图15为实施例5所制备得到的分子筛负载贵金属催化剂的xrd图;

42.图16为实施例5所制备得到的分子筛负载贵金属催化剂的tem图;

具体实施方式

43.为便于理解本发明的内容,本发明现列举实施例如下。所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。因为本发明也可以通过其他的不脱离本发明技术特征的方案来描述阐释,所以所有在本发明范围内或等同发明范围内的改变均应属于本发明的保护范围。

44.下面结合实施例、对比例和应用例,进一步阐述本发明。

45.实施例1

46.1)将醋酸钯溶解于丙酮和二氯甲烷的混合溶液中,搅拌均匀,形成澄清的钯前驱体溶液;

47.2)将silicate-1分子筛加入到质量浓度为0.01wt%的氢氧化钠溶液,搅拌24小时后,将所得到的样品经过滤、洗涤至中性,并在25℃温度下干燥48小时,得到改性silicate-1分子筛;

48.3)将改性silicate-1分子筛和二氯甲烷溶液按照1:2的质量比例混合在一起,搅拌1小时后,逐渐加入一定质量的步骤1)得到的钯前驱体溶液,使钯在silicate-1分子筛中的理论质量含量为0.5%,搅拌3小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜置于烘箱中于25℃温度下进行热处理24小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在100℃温度下干燥12小时,得到负载钯前驱体的silicate-1分子筛;

49.4)将步骤3)得到的负载钯前驱体的silicate-1分子筛置于流动的氮气中,从室温按照0.5℃/min的升温速率升高到600℃,并且保持0.5小时,冷却至室温取出,即制得所述silicate-1分子筛负载钯催化剂。

50.图1是本实施例制备的分子筛负载pd催化剂的sem图,可见s-1分子筛晶体尺寸的a轴160-230nm,b轴70-140nm,c轴400-470nm。图2是本实施例制备的分子筛负载pd催化剂的xrd图,由图可见,没有金属钯的衍射峰,表明pd具有较高的分散度。经电感耦合等离子体发射光谱仪测量,pd的质量含量为0.45%。图3是本实施例制备的分子筛负载pd催化剂经3小时催化反应后的tem图,pd颗粒的平均粒径为5.7纳米。图4是本实施例制备的分子筛负载pd

催化剂氮气吸附脱附测量催化剂的孔体积为0.19cm3/g,比表面积为390m2/g。

51.实施例2

52.1)将四氯化铂溶解于乙醇和丙酮的混合溶液中,搅拌均匀,形成澄清的铂前驱体溶液;

53.2)将zsm-5分子筛加入到质量浓度为1wt%的氢氧化钾和2wt%硝酸钾溶液,搅拌2小时后,将所得到的样品经过滤、洗涤至中性,并在100℃温度下干燥24小时,得到改性zsm-5分子筛;

54.3)将改性zsm-5分子筛和丙酮的溶液按照1:50的质量比例混合在一起,搅拌3小时后,逐渐加入一定质量的步骤1)得到的铂前驱体溶液,使铂在分子筛中的理论质量含量为0.1%,搅拌2小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜置于动态旋转烘箱中于100℃温度下进行热处理12小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在50℃温度下干燥24小时,得到负载铂前驱体的zsm-5分子筛;

55.4)将步骤3)得到的负载铂前驱体的zsm-5分子筛置于流动的气体中,从室温按照2℃/min的升温速率升高到120℃,并且保持6小时,冷却至室温取出,即制得zsm-5分子筛负载铂催化剂。

56.图5是本实施例制备的分子筛负载铂催化剂的sem图,可见zsm-5分子筛晶体尺寸的a轴210-500nm,b轴50-100nm,c轴1200-2000nm。经氮气吸附脱附测量催化剂的孔体积为0.18cm3/g,比表面积为160m2/g。图6是本实施例制备的分子筛负载铂催化剂的xrd图,由图可见,没有金属铂的衍射峰,表明铂具有较高的分散度。经电感耦合等离子体发射光谱仪测量,铂的质量含量为0.1%。图7是本实施例制备的分子筛负载铂催化剂经12小时催化反应后的tem图,能明显看到zsm-5分子筛的晶格,铂颗粒均匀的镶嵌于zsm-5分子筛晶格中,铂颗粒的平均粒径为0.3纳米。

57.实施例3

58.1)将氯金酸溶解于水中,搅拌均匀,形成澄清的金前驱体溶液;

59.2)将nay分子筛加入到质量浓度为2.5wt%的碳酸钠溶液,搅拌12小时后,将所得到的样品经过滤、洗涤至中性,并在50℃温度下干燥6小时,得到改性nay分子筛;

60.3)将改性nay分子筛和二氯甲烷和乙醚的溶液按照1:25的质量比例混合在一起,搅拌2小时后,逐渐加入一定质量的步骤1)得到的贵金属前驱体溶液,使贵金属在分子筛中的理论质量含量为2.5%,搅拌1小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜置于烘箱中于150℃温度下进行热处理2小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在25℃温度下干燥48小时,得到负载金前驱体的nay分子筛;

61.4)将步骤3)得到的负载金前驱体的nay分子筛置于流动的气体中,从室温按照1℃/min的升温速率升高到300℃,并且保持3小时,冷却至室温取出,即制得nay分子筛负载贵金属催化剂。

62.图8是本实施例制备的分子筛负载金催化剂的sem图,可见分子筛的平均粒径为300nm左右。经氮气吸附脱附测量催化剂的孔体积为0.35cm3/g,比表面积为940m2/g。图9是本实施例制备的分子筛负载金催化剂的xrd图,由图可见,没有金属金的衍射峰,表明金具

有较高的分散度。经电感耦合等离子体发射光谱仪测量,金的质量含量为2.4%。图10是本实施例制备的分子筛负载金催化剂经3小时催化反应后的tem图,金颗粒的平均粒径为6.2纳米。

63.实施例4

64.1)将醋酸铑溶解于乙醇和水的混合溶液中,搅拌均匀,形成澄清的铑前驱体溶液;

65.2)将silicate-1分子筛加入到质量浓度为1.0wt%的硝酸钠溶液,搅拌32小时后,将所得到的样品经过滤、洗涤至中性,并在80℃温度下干燥12小时,得到改性silicate-1分子筛;

66.3)将改性silicate-1分子筛和二氯甲烷和乙醚的溶液按照1:10的质量比例混合在一起,搅拌1.5小时后,逐渐加入一定质量的步骤1)得到的铑前驱体溶液,使铑在分子筛中的理论质量含量为1.5%,搅拌1.5小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜置于烘箱中于70℃温度下进行热处理8小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在60℃温度下干燥3小时,得到负载铑前驱体的分子筛;

67.4)将步骤3)得到的负载铑前驱体的silicate-1分子筛置于流动的气体中,从室温按照1.5℃/min的升温速率升高到200℃,并且保持1小时,冷却至室温取出,即制得silicate-1分子筛负载铑催化剂。

68.图11是本实施例制备的分子筛负载铑催化剂的sem图,可见分子筛的平均粒径为400nm左右。经氮气吸附脱附测量催化剂的孔体积为0.31cm3/g,比表面积为736m2/g。图12是本实施例制备的分子筛负载铑催化剂的xrd图,由图可见,没有金属铑的衍射峰,表明铑具有较高的分散度。经电感耦合等离子体发射光谱仪测量,铑的质量含量为1.5%,碳的含量为1.3%。图13是本实施例制备的分子筛负载铑催化剂经3小时催化反应后的tem图,铑颗粒的平均粒径为4.4纳米。

69.实施例5

70.1)将氯钯酸钠溶解于水和甲醇溶液中,搅拌均匀,形成澄清的钯前驱体溶液;

71.2)将beta分子筛加入到质量浓度为3.5wt%的碳酸钾溶液,搅拌6小时后,将所得到的样品经过滤、洗涤至中性,并在80℃温度下干燥12小时,得到改性beta分子筛;

72.3)将改性beta分子筛和二氯甲烷和乙醚的溶液按照1:30的质量比例混合在一起,搅拌2.5小时后,逐渐加入一定质量的步骤1)得到的钯前驱体溶液,使钯在beta分子筛中的理论质量含量为1%,搅拌2.5小时后,将所得溶液转移至水热反应釜中,然后将水热反应釜置于烘箱中于90℃温度下进行热处理16小时,待热处理结束后取出反应釜,冷却至室温,将所得到的样品经过滤、洗涤至中性,并在80℃温度下干燥10小时,得到负载钯前驱体的beta分子筛;

73.4)将步骤3)得到的负载钯前驱体的beta分子筛置于流动的气体中,从室温按照0.7℃/min的升温速率升高到400℃,并且保持4小时,冷却至室温取出,即制得beta分子筛负载钯催化剂。

74.图14是本实施例制备的分子筛负载pd催化剂的sem图,可见分子筛的平均粒径为700nm左右。经氮气吸附脱附测量催化剂的孔体积为0.23cm3/g,比表面积为491m2/g。图15是本实施例制备的分子筛负载pd催化剂的xrd图,由图可见,没有金属钯的衍射峰,表明pd具

有较高的分散度。经电感耦合等离子体发射光谱仪测量,pd的质量含量为1%,碳的含量为0.3%。图16是本实施例制备的分子筛负载pd催化剂经3小时催化反应后的tem图,从tem图中,能够看到明显的分子筛晶格,pd颗粒均匀的镶嵌于分子筛晶格中,pd颗粒的平均粒径为0.5纳米。

75.对比例1

76.1)将适量的醋酸钯溶解在丙酮和二氯甲烷的混合溶液中,搅拌均匀,形成澄清的钯前驱体溶液;

77.2)称取适量商业购买的α-al2o3,使用等体积浸渍法加入适量的步骤1)制备的钯前驱体溶液,使得钯在α-al2o3中的理论质量含量为2%,得到负载钯前驱体的α-al2o3催化剂;

78.3)将步骤2)所得的负载钯前驱体的α-al2o3催化剂置于流动的气体中,从室温按照0.5℃/min的升温速率升高到300℃,并且保持2小时,冷却至室温取出,即制得α-al2o3负载钯催化剂。

79.对比例2

80.1)同对比例1的步骤1);

81.2)使用商业购买的sio2,其余步骤同对比例1的步骤2);

82.3)同对比例1的步骤3);

83.4)同对比例1的步骤4)。

84.应用例

85.将上述实施例1~5和对比例制备的催化剂在连续流动的固定床反应器上进行催化活性评价,管式反应器长36cm,内径8mm,催化剂装填量为0.1g,反应以一氧化碳和亚硝酸甲酯为原料气,氮气为稀释气,气体流量之比为一氧化碳:亚硝酸甲酯:氮气(co:ch3ono:n2)=1:6:33,反应原料中不含有任何氯元素,反应温度为110℃,反应压力为低压。所得产物直接利用在线气相色谱分析,产品包括主产物碳酸二甲酯(dmc)和草酸二甲酯(dmo),副产物甲酸甲酯(mf)和二甲氧基甲烷(dmm)。由此计算出一氧化碳的转化率x

co

、草酸二甲酯基于亚硝酸甲酯的选择性s

dmo/mn

、碳酸二甲酯基于亚硝酸甲酯的选择性s

dmc/mn

、草酸二甲酯和碳酸二甲酯基于亚硝酸甲酯的总选择性s

(dmo+dmc)/mn

及各副产物基于亚硝酸甲酯的选择性s

dmo/mn

、s

mf/mn

和s

dmm/mn

。

86.由表1可见,实施例1~5所制备的分子筛负载贵金属催化剂的co转化率还有dmc和dmo的总选择性明显高于对比例1~2的催化性能,这表明本技术所制备的分子筛负载贵金属催化剂具有比较高的选择性和转化率。

87.表1实施例1~5与对比例催化剂的催化性能

88.催化剂x

co

/%s

dmo/mn

/%s

dmc/mn

/%s

(dmo+dmc)/mnsmf/mn

/%s

dmm/mn

/%实施例175.075.021.996.93.10.0实施例291.727.762.790.49.60.0实施例366.83062.892.87.20.0实施例489.028.662.290.89.20.0实施例563.816.278.594.84.50.7对比例115.26.937.944.842.512.7对比例216.35.043.748.743.67.7

89.经稳定性评价,发现实施例1~5都可以稳定运行300小时以上,co转化率和dmc选择性基本保持不变。反应300小时之后,通过tem表征,发现实施例1~5的金属颗粒大小分别为5.9纳米、0.5纳米、6.4纳米、4.6纳米、0.8纳米,这与反应前金属颗粒的大小基本相同。由此可见,本技术所制备的分子筛负载贵金属催化剂具有较高的稳定性。

90.由上述实施例和对比例的结果,能够得出如下结论:本发明中所制备的分子筛负载贵金属催化剂是一种高稳定性、高选择性、高转化率、无酸、无氯的催化剂,尤其为合成气或煤制草酸二甲酯和碳酸二甲酯过程中一氧化碳和亚硝酸甲酯低压气相法合成草酸二甲酯联产碳酸二甲酯的反应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1